矿井排风热回收上喷淋液滴运动模型及其优化

2014-11-08崔海蛟王海桥陈世强章晓伟

崔海蛟,王海桥,2,陈世强,2,赵 杰,贾 腾,章晓伟

( 1.湖南科技大学能源与安全工程学院,湖南湘潭411201; 2.湖南省矿山通风与除尘装备工程技术研究中心,湖南湘潭411201)

矿井排风热回收上喷淋液滴运动模型及其优化

崔海蛟1,王海桥1,2,陈世强1,2,赵 杰1,贾 腾1,章晓伟1

( 1.湖南科技大学能源与安全工程学院,湖南湘潭411201; 2.湖南省矿山通风与除尘装备工程技术研究中心,湖南湘潭411201)

为了减小矿井排风热回收装置的水损失量,设计了上喷式矿井排风热回收装置。通过液滴受力及运动分析,计算了不同迎面风速ua下液滴不被吹飞的临界直径,以及不同迎面风速、液滴粒径d与液滴初速度ud下,液滴最大上升高度。当ud<2ua时,液滴最大上升高度主要由液滴初速度决定,迎面风速次之,液滴粒径影响很小;当ud>3ua时,液滴最大上升高度由液滴粒径、液滴初速度、迎面风速共同决定。

矿井排风热回收;上喷式喷淋换热;液滴受力;液滴最大上升高度

收稿日期: 2013-12-28

基金项目:国家自然科学基金和上海宝钢集团公司联合项目( 51074073) ;湖南省自然科学基金项目( 13JJ6057) ;煤矿安全开采技术湖南省重点实验室(湖南科技大学)开放基金项目( 201105) ;湖南科技大学研究生优秀学位论文培育项目( SNY005)

通信作者简介:王海桥( 1962-),男,湖北省武汉人,教授,博士,博士生导师,研究方向:空气洁净技术与工业通风,E-mail: hqwang1962@ 126.com。

0引言

矿井排风吸收了地热能,一年四季温度、湿度基本保持恒定(温度20℃左右,湿度90%左右)。为了回收矿井排风中的低品位能量,在矿井原有扩散塔内喷淋冷水回收排风热能,再利用热泵提取水中的热能将其用于矿区空调和洗浴热水。现有矿井排风热能回收装置均将喷淋设施设置在扩散塔顶部,喷淋方式为下喷[1-6]。这种方式存在四个方面的问题: ( 1)扩散塔内迎面风速较高,喷嘴出口处液滴因空气间过大的相对速度破碎继而被排风流带走,造成大量水损失,同时导致粒径选择范围变小甚至无法选择; ( 2)存在较大水苗阻力; ( 3)液滴与空气接触时间距离短,热交换效率低; ( 4)扩散塔高度可达10 m以上且装置内喷水量较大,把循环水送至装置顶部再进行喷淋,循环水泵功耗大。

针对现有喷淋方式存在的问题,提出了一种上喷式喷淋换热装置。而其他上喷式喷淋换热设备,包括上喷式无填料冷却塔[7-8]、上喷式喷水室[9],可以提高热交换效率,但所述文献未研究不同迎面风速、不同液滴粒径及不同液滴初速度下液滴的最大上升高度,也未研究较高风速下装置的节水问题,无法为上喷式装置提供设计理论依据。因此,有必要对上喷式矿井排风热回收装置中喷淋液滴进行受力及运动分析,保证喷淋液滴不被吹飞、破碎;在同时考虑液滴粒径、液滴初速度及迎面风速的情况下,计算液滴最大上升高度及线算图;分析不同风速、液滴初速度组合下,液滴粒径对液滴最大上升高度的影响,为上喷式矿井排风热能回收装置设计及运行参数的优化提供理论支撑。

1液滴的受力与运动

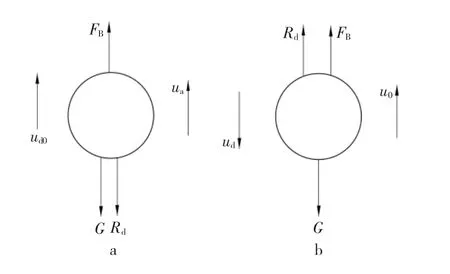

如图1所示,在该装置中,喷嘴及管排设置在扩散塔底部,液滴向上喷出,装置热交换方式先为顺流后为逆流。上喷式装置利用了排风动能,延长了液滴换热时间和距离,提高了热效率,且不用把循环水送至装置顶部,直接向上喷淋。

1. 1 假设条件

上喷式装置喷淋液滴在运动过程中,满足以下假设:

( 1)液滴运动过程中保持球形不变;

( 2)认为液滴粒径无变化,由凝结引起的液滴粒径变化很小,可忽略不计;

图1 上喷式矿井排风热能回收装置Fig.1 Up-jet spraying heat exchanger in mine fan diffuser

( 3)液滴速度沿竖直方向,液滴上升与下降轨迹不重合;

( 4)空气风速均匀且垂直向上。

1. 2 受力分析

二维场中的喷淋液滴主要受到三种力的作用:向下的重力G,向上的浮力FB以及阻力Rd。阻力Rd与液滴和空气间相对速度的平方成正比[10],

式中: ud——液滴速度,m/s;

ua——迎面风速,m/s;

ρa——空气密度,kg/m3;

Cd——阻力系数;

A——液滴投影面积,m2。

阻力系数Cd与液滴雷诺数Re相关,液滴雷诺数Re[9]为

式中: d——液滴直径,m;

ν——流体运动黏度,m2/s;

uz——相对速度 ud-ua,m/s。

阻力系数Cd按液滴雷诺数可分为三个范围[8],如表1所示。

表1阻力系数与流动状态对应表Table 1 Resistance coefficient and its corresponding flow pattern

1. 3 运动分析

根据上喷式矿井排风热回收装置的特点,液滴运动可分为上升阶段和下降阶段。

液滴刚从喷嘴喷出时,液滴初速度ud0可能大于风速ua也可能小于等于风速ua。一般情况下,液滴初速度ud0大于风速ua,如图2a所示,液滴所受重力及阻力之和大于浮力,合力向下,液滴速度逐渐减小,由相对速度引起的阻力减小,当液滴绝对速度减为风速时,液滴受到的摩擦阻力为零。此后,液滴继续做减速运动,液滴速度ud小于风速ua,阻力方向向上,如图2b。

图2 上升阶段水滴受力Fig.2 Force analysis of single droplet in vertical direction

当迎面风速ua较大时,液滴初速度ud0也可能小于ua,此时液滴受力示意图如图2b。

液滴上升阶段所受到的阻力与相对速度成正比,液滴减速时,分为两种情况:

( 1)所选迎面风速过大或粒径过小时,液滴上升阶段某一时刻达到受力平衡,液滴速度不再减小,并向上做匀速运动。这种情况下,液滴会被风流带走。

( 2)液滴相对速度逐渐增大,向上的阻力也不断增大,液滴未达受力平衡前液滴绝对速度减小至零,液滴进入下降阶段。

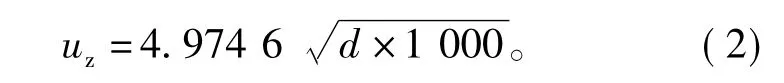

考虑第一种情况。液滴是否被风流带走,需要考虑空气迎面风速与粒径的大小。在不同迎面风速下,对液滴进行受力分析,考察液滴受力平衡前绝对速度ud是否降为0,即液滴受力平衡时相对速度uz= ud-ua是否小于风速ua。若液滴绝对速度未降为0之前液滴达到受力平衡,则液滴保持该速度匀速上升,被排风流带走。因此令液滴受力平衡: FB+ G = Rd,代入数据得到液滴受力平衡时的相对速度为

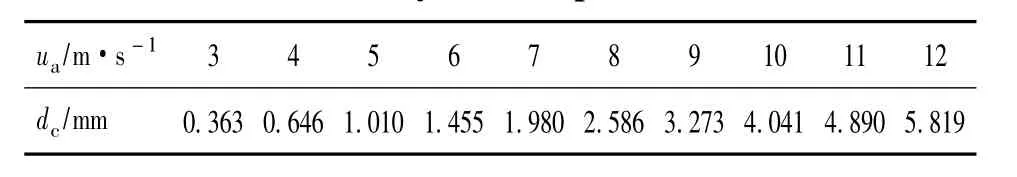

令uz分别介于风速3~12 m/s,得到各迎面风速下液滴不被吹飞的临界直径dc,如表2。

表2空气风速与液滴临界直径Table 2 Air velocity and droplet critical diameter

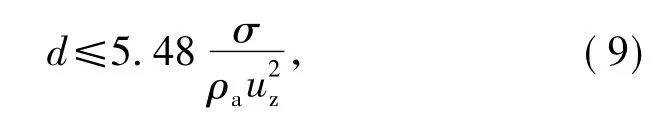

只要d>dc,液滴就不会被吹飞。当d = dc时,液滴将悬浮在系统中,应避免这种情况发生。液滴粒径不能选择过大,否则,液滴容易变形破碎[10-11],故应严格控制扩散塔迎面风速。

2液滴最大上升高度

考虑1. 3节中第二种情况,当d>dc时,必须计算液滴最大上升高度h。若液滴最大上升高度大于喷嘴至装置顶部的高度,虽然装置顶部一般设有挡水板,但液滴与挡水板碰撞增大了液滴吹飞的可能性,因此应控制液滴最大上升高度,保证换热效果又不碰撞挡水板。

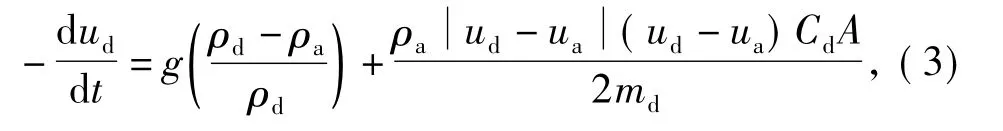

根据牛顿第二定律,液滴在垂直方向上有下面的等式[12]:

式中: md——液滴质量,kg;

t——飞行时间,s;

ρd——水滴密度,kg/m3。

在微元时间段内,液滴上升高度h与液滴速度ud之间的关系:

将式( 4)带入式( 3),两边积分,

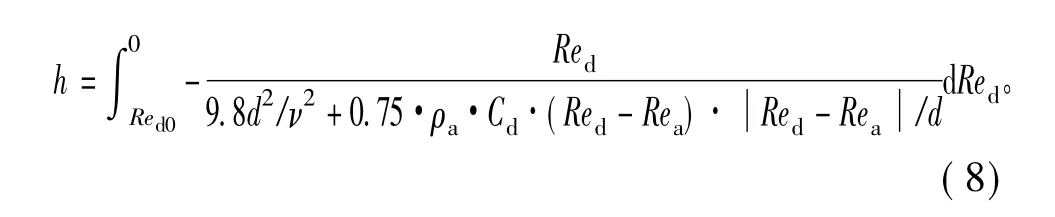

由于阻力系数随着液滴雷诺数的变化而变化,故将被积函数化为与液滴雷诺数相关的函数后再分段积分,以此计算出液滴最大上升高度。液滴雷诺数Re用相对速度来表示,在相同的相对速度下,液滴速度与空气速度可以有不同的组合。文中将液滴雷诺数Re分为两部分,令Re = Red+ Rea,定义Red为离散相液滴雷诺数,Rea为连续相液滴雷诺数,如式( 6)、( 7)。

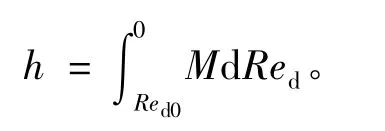

当液滴雷诺数为负值时,代表液滴速度方向改变。将式( 1)、( 6)、( 7)代入式( 5),替换积分变量,得,

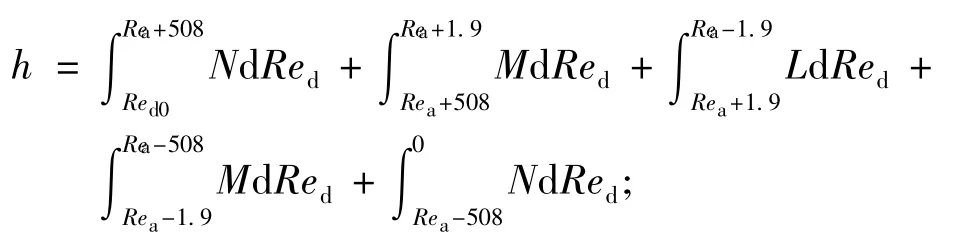

其中,Red0为离散相液滴初始雷诺数,阻力系数Cd值随Re的变化而变化。当风速为定值时,Cd值只与Red相关,令式( 8)中被积函数等于L( Cd=24/Re),M( Cd=18. 5/Re3/5),N( Cd=0. 44)。根据Red0-Rea及Rea取值,将式( 8)进行分段,当Red0-Rea>508,Rea>508时,有:

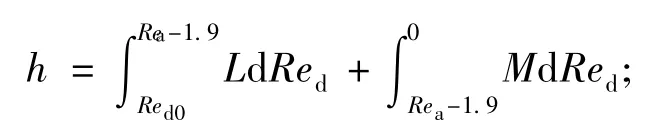

当1. 9

当1. 9 当Red0-Rea<0,1. 9 根据不同情况,利用Matlab软件进行数值积分,并画出在不同迎面风速下( ua分别为9、8、7、6、5 和4 m/s),液滴的最大上升高度h、液滴初速度ud和液滴粒径d之间的关系,如图3所示。 图3 最大上升高度、液滴速度及粒径关系Fig.3 Relative relationship of h,udand d 图3 中,所选液滴粒径d均大于临界直径。分析图3,得到如下结论: ( 1)在不同迎面风速ua下,当液滴初速度ud较小时,液滴最大上升高度h随着d的增大而缓慢减小,但当ud大于某一值后,h值开始随着d的增大而增大。如图3f中当ud=8 m/s时,h值开始增大,图3e中当ud=10 m/s时,h值开始增大;图3d中当ud=12 m/s时,h值开始增大;图3c中当ud=14 m/s时,h值开始增大,图3b中当ud=16 m/s时,h值开始增大;图3a中,当ud为4~16 m/s时,h值均缓慢减小。可见,当ud>2ua时,液滴最上升高度h值开始随着液滴粒径的增大而增大。由于液滴粒径及液滴初速增大导致液滴惯性力增大,向上的浮力和阻力增大幅度大于重力增大幅度,因此液滴上升高度就越大。由此,当液滴初速度较大时,液滴粒径选择应慎重,并非液滴粒径越大液滴就不容易被吹飞,尤其在风速较小的情况下,液滴粒径越大可能导致液滴飘失量越大。 ( 2)对比不同迎面风速ua下,相同粒径d及液滴初始速度ud下液滴的最大上升高度h,可以看出,当空气迎面风速增大时,液滴最大上升高度h增大,尤其在ud较大的情况下。而当ud较小时,h值随ua的增大并不明显。结合结论( 1),当ud<2ua时,随着液滴粒径增大,液滴最大上升高度增大并不明显,说明在液滴初速度较小的情况下,通过增大液滴粒径来增大液滴最大上升高度的方法是不可取的。当ud<2ua时,液滴最大上升高度主要由液滴初速度决定,迎面风速ua次之,液滴粒径d对液滴最大上升高度影响很小。而当液滴初速度较大,迎面风速较小时( ud>3ua),从各图中可以看出液滴最大上升高度由液滴粒径、液滴初速度、迎面风速共同决定。 根据液滴表面张力及阻力之间的关系[13],直径为d的液滴符合下面不等式时不会破碎: 式中:σ——水的表面张力,N/m。 由式( 9)可见,保证液滴不被破碎的最大粒径与相对速度的平方成反比。相对速度越大,液滴越容易破碎。下喷式装置中,液滴刚喷出时液滴相对速度为最大值,此后逐渐减小,当液滴受力平衡时,相对速度达到最小值。上喷式装置中,液滴喷出时其相对速度相比下喷式装置小很多,液滴相对速度先减小至零后逐渐增大,当液滴受力平衡时,相对速度达到最大值。而在相同的液滴粒径及迎面风速下,上喷式装置与下喷式装置液滴的终相对速度相同,且保证液滴不被吹飞的临界直径也相同。因此,上喷式装置避免了过大的液滴相对速度,从而减小了液滴破碎的可能性,上喷式装置更节水。 由于减小了液滴最大相对速度,液滴粒径选择范围也将变大。根据实例,对比下喷式装置和上喷式装置在较高风速下,粒径的选择范围:假设下喷式系统迎面风速等于9 m/s,此时保证液滴不被吹飞的临界直径dc为3. 273 mm,假设液滴初速度为6 m/s(由于液滴表面张力的作用,液滴初速度不能设置过小),则液滴与空气之间的最大相对速度为15 m/s,根据式( 9),当相对速度等于15 m/s时,粒径d超过1. 478 mm( d 针对图1中的装置,假定扩散塔迎面风速为7 m/s,根据表2,液滴直径需大于1. 980 mm,取d =2. 200 mm。在此液滴粒径下,根据式( 2),液滴所能达到的最大相对速度为7. 38 m/s,由式( 9)可以看出,所选液滴不会被排风流破碎。假设液滴初始速度为10 m/s,由图3c可以得出,液滴最大上升高度为5. 65 m,根据喷嘴到装置顶部的距离,可以选择不同液滴初速度以改变液滴最大上升高度,使装置达到最佳换热效果。 ( 1)根据液滴受力分析,得出了不同迎面风速下保证液滴不被吹飞的临界直径。 ( 2)在不同迎面风速( 9、8、7、6、5、4 m/s)下,计算了不同液滴粒径、不同液滴初速度下,液滴最大上升高度,并给出了线算图。 ( 3)当液滴初速度大于两倍迎面风速( ud>2ua)时,液滴最大上升高度不再随着液滴粒径增大而减小,开始增大;当ud<2ua时,液滴最大上升高度主要由液滴初速度决定,迎面风速次之,液滴粒径对液滴最大上升高度影响很小;当ud>3ua时,液滴最大上升高度由液滴粒径、液滴初速度、迎面风速共同决定。 [1] 董志峰,杜春涛,刘建功,等.矿井回风喷淋换热器喷淋高度影响换热效率研究[J].煤炭科学技术,2013,41 ( 5) : 97-100. [2] 杜春涛,董志峰,孟国营,等.矿井回风喷淋换热器节水及换热效率影响因素研究[J].煤炭科学技术,2012,40( 12) : 80-83. [3] 牛永胜.王建学.朱集西煤矿矿井废热回收利用[J].煤矿安全,2012,43( 9) : 194-196. [4] 刘建功.冀中能源低碳生态矿山建设的研究与实践[J].煤炭学报,2011,36( 2) : 317-321. [5] 刘丽娟,王吉明,任丕清.回风源热泵技术在煤矿的应用与实践研究[J].应用能源技术,2012( 10) : 35-37. [6] 王建学,裴 伟,牛永胜,等.一种矿井回风源热泵系统:中国,201020601998. 4[P].2010-11-09. [7] 路建岭,吴培浩,麦粤帮,等.喷雾位置对上喷式喷雾冷却塔冷却性能的影响[J].洁净与空调技术,2010( 4) : 38-41. [8] 齐晓霓.无填料冷却塔的理论与实验研究[D].上海:上海交通大学出版社,2008: 28. [9] 李惠风,黄 辉,罗大江,等.垂直上喷式新型喷水室的试验研究[J].暖通空调,1993( 5) : 7-10. [10] HINDS W C.Aerosol technology: properties,behavior,and measurement of airborne particles[M].2nd ed.New York: John Wiley&Sons,Inc,1999. [11] YAO S C,SCHROCK V E.Heat and mass transfer from freely falling drops[J].Trans ASME J of Heat Transfer,1976,98 ( 1) : 120-126. [12] NIKSIAR A,RAHIMI A.Energy and exergy analysis for cocurrent gas spray cooling systems based on the results of mathematical modeling and simulation[J].Energy,2009,34 ( 1 ) : 14-21. [13]HOSSAM S A,YEHIA A E,THOLUDIN M L,et al.On the contribution of drag and turbulent stresses in the fragmentation of liquid droplets: a computational study[J].CFD Letters,2010,2( 2) : 97-105. (编辑 晁晓筠) Motion model and optimization calculation of droplet in up-jet spraying heat exchanger attached to mine fan diffuser CUI Haijiao1,WANG Haiqiao1,2,CHEN Shiqiang1,2,ZHAO Jie1,JIA Teng1,ZHANG Xiaowei1 ( 1.School of Energy&Safety Engineering,Hunan University of Science&Technology,Xiangtan 411201,China; 2.Hunan Province Engineering Research Center of Mine Ventilation&Dust Removal Equipment,Xiangtan 411201,China) This paper is an effort to reduce the amount of water loss occurring in a spray heat exchanger attached to a mine fan diffuser by designing an up-jet spraying heat exchanger.This design is performed by analyzing the way droplets are subjected to forces and motion,calculating the critical diameters able to prevent the droplets from being blown away,when exposed to different headwind velocities,and numerically calculating the maximum height at which the droplets rise,when subjected to different headwind velocities,droplet diameters,and different initial droplet velocities.The calculation suggests that in the case of ud<2ua,the maximum rise height of droplets h is determined by a decreasing degree from ud,to ua,and the droplet diameter d; in the case of ud>3ua,h is jointly determined by ud,ua,and d. heat recovery of mine ventilation; up-jet spraying heat transfer; forces exert to the droplet;the maximum rise height of a droplet 10. 3969/j.issn.2095-7262. 2014. 01. 006 TD724; TU834 2095-7262( 2014) 01-0024-06 A

3节水装置与粒径的选择范围

4结论