降低沸腾焙烧残硫率的生产实践

2014-11-08王春海

王春海

(新疆新鑫矿业股份有限公司阜康冶炼厂 阜康 831500)

1 新铜系统生产工艺

阜康冶炼厂铜车间生产所用原料来自本厂镍生产车间的尾渣(铜渣),经制粒凉干一部分水分后,加入沸腾焙烧炉,沸腾炉采用氧化焙烧,尽可能除去铜渣中的硫。沸腾炉产出的焙砂经冷却后送往浸出工段;沸腾炉产出的烟气经收尘后送往制酸车间,收下的烟尘和焙砂一起送往浸出工段。浸出工段产出的大部分浸出液送往电积工段调配电解液;少部分浸出液经蒸发结晶后,母液送往酸化浸出工段或镍系统;结晶硫酸铜重溶解后返回电积工段调配电解液。浸出渣经闪蒸干燥、酸化焙烧后进行浸出,酸化浸出产生的酸化浸出液送往沉银工序;浸出渣即为贵金属渣,送贵金属车间。沉银产生的银渣送贵金属车间,沉银后液送除铁工序;除铁产生的铁渣返回本公司喀拉通克铜镍矿熔炼车间,除铁后液送磨浸车间回收铜镍。

2 沸腾焙烧炉的应用和优缺点

沸腾焙烧炉通过空气中的氧将不易浸出的硫化铜矿氧化成易溶解氧化铜矿,富含二氧化硫烟气用于制酸。沸腾焙烧利用矿粒在炉内一定流速的空气作用下,进行的一种激烈焙烧反应,介于静置的固定床和气流输送床之间。矿粒在焙烧过程中,一直处于不停的运动状态,即一种类似粘性液体沸腾的状态,因此称它为沸腾床,也称流化床或液化床等,通称“流态化”。运动的料层,泛称沸腾层,它静置时的料层称固定层。

沸腾炉的特点是它能保持较厚的焙烧料层,空气从炉底通入,经过分布器进入炉内,矿料入炉随同炉料混合,整个料层在空气鼓动下,上下翻腾,高度可有1~1.5m,焙烧反应十分强烈,反应温度高达800~900℃,炉内热容量大、速度快、强度高,因此它对促进沸腾氧化焙烧在有色行业的应用意义重大。

⑴沸腾炉与机械炉相比,具有下列优点:

①生产强度大。由于炉内空气与矿粒的密切接触,气流与矿粒间相对运动剧烈,它的反应快,单位面积对生产强度远较一般静置条件下的生产强度大得多。

②传热传质效率高,反应速度快。矿在炉内剧烈翻沸,加上空气的作用,破坏了它们间的隔阂,其比表面积较大,接触表面积可达3280~49200m2/m3,随着表面的不断更新,因此使它们间的反应速度、传热和传质效率大为提高。

③焙烧较为完全,硫的烧出率高。矿渣残留如控制得好,可达到1.5%以下,硫的烧出率可达98%以上。

④容易得到高浓度的二氧化硫气体。由于它反应速率高,消耗的空气少,容易得高浓度的气体,甚至接近理论值。

⑤结构简单。因此材料省、造价低,制作容易,同时维修工作量少,不需要厂房,可设置在露天。

⑥便于实现自动化、机械化。

⑦便于矿渣的综合利用。

⑵沸腾炉也有它的不足之处,缺点主要表现在下列两方面:

①炉气中烟尘量大,气体中含尘量可达100~300g/m3,占到矿渣总量的25%以上,这给炉气的净化处理增加了复杂性。

②需要配置一台风压较高的鼓风机,因此动力消耗大大增加。

3 生产现状及焙砂残留设计依据

3.1 沸腾焙烧炉在镍冶炼厂的应用现状

新铜系统上马以来,沸腾炉运转情况很不理想,通过在铜渣中添加粉煤后沸腾炉运转率达到厂部下达的目标,同时也创新了不同成分铜渣长周期氧化焙烧的新工艺。2012年沸腾炉运转率得到了大幅提升,但是焙砂残硫一直居高不下,全年残硫平均基本上在3.5%~4.5%。焙砂残硫高会降低铜浸出率,造成除铜后渣含铜超标。残硫过高会增大镍的浸出率,增大铜系统净化负担,增加单位电铜生产成本。残硫过高会造成除铜后渣渣量增多,增加除铜后渣后续处理的负担。

3.2 铜渣焙烧工艺设计之初铜渣及焙砂的物相分析

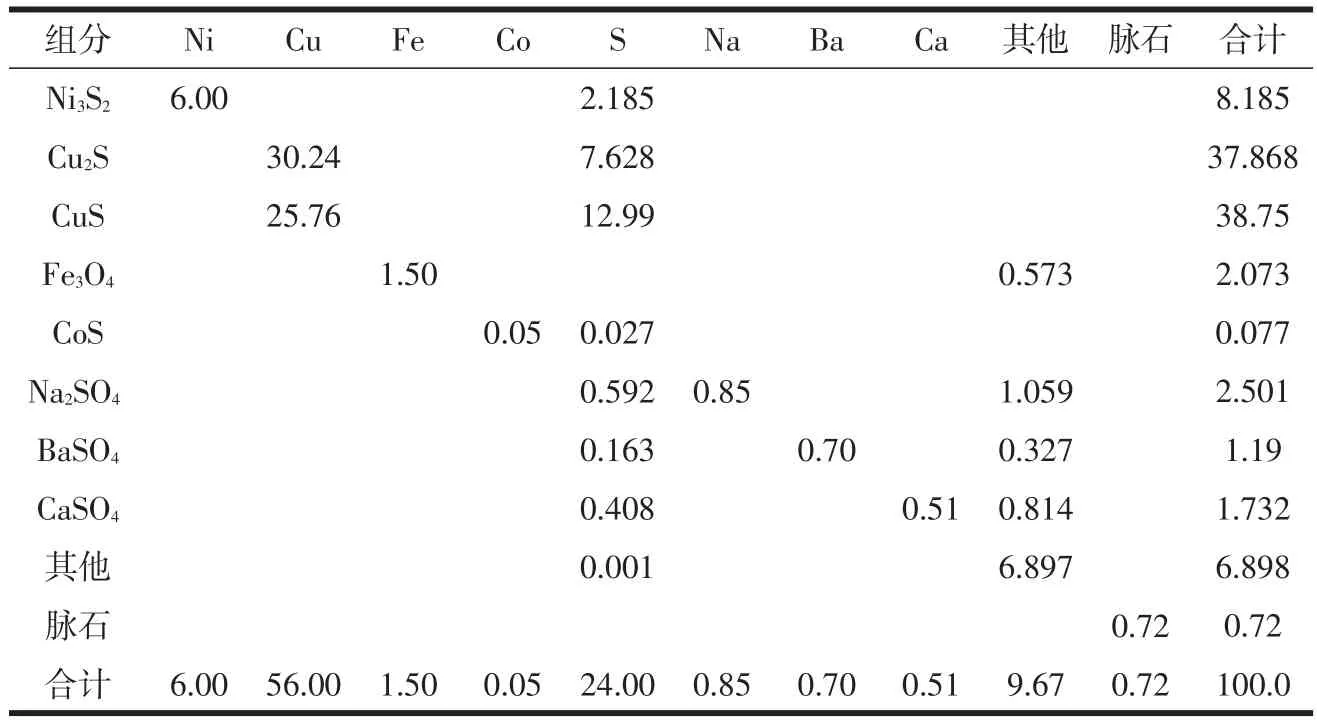

3.2.1 铜渣的物相组成

根据俄罗斯“国家镍设计院”工艺设计条件,铜渣中铜的54%以Cu2S存在,46%以CuS存在;镍全部以Ni3S2存在;铁以Fe3O4存在;钴以CoS存在,含量0.05%;钙含量0.51%,钡含量为0.70%,钠含量为0.85%;脉石含量为0.72%。

表1 铜渣物相的合理组成 %

3.2.2 焙砂产量及成分

焙砂产量及成分(不计损失)见表2。

表2 焙砂产量及成分 %

4 影响沸腾焙烧速度的因素

沸腾炉生产能力的大小取决于硫化铜矿焙烧反应的速度。反应速度越快,在一定残硫指标下,单位时间内焙烧的硫化矿就越多,如果处理量一定,单位时间硫化铜矿焙烧的就越完全,焙砂残硫就越低。在实际生产中,我们不但要求沸腾炉处理量大,还要求烧的透,及排出的焙砂中残硫要低。影响硫化铜矿焙烧的因素很多,有温度、粒度、氧含量及气固之间的接触等。

4.1 温度的影响

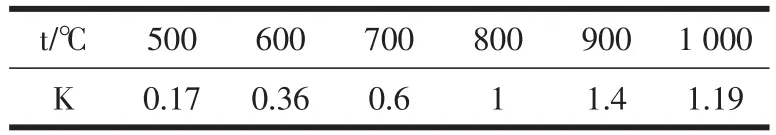

燃烧速度因温度升高而发生的变化见表3(设800℃时的速度常数为1)。

表3

从表3数据中可以清楚的看出,硫化矿的焙烧速度是随着温度升高而加快的。但实际上是不能无限的提高焙烧温度,以加快反应的进行。这主要是因为温度过高会造成焙烧物料的熔结,从而影响氧气及二氧化硫的扩散,反而使燃烧速度下降。所以在工业生产中的操作温度,一般控制在800~900℃。

阜康冶炼厂沸腾焙烧所采用的原料为镍系统尾渣,随着高冰镍进矿的多元化,造成铜渣成分波动很大,尤其是采用哈密原料后,铜渣有几个特性:①铜渣粒度细;②含镍高;③水分高;④硫化铜含量低。这种成分铜渣焙烧难度大,炉温提不上去,风床易低温烧结,焙砂残硫偏高。

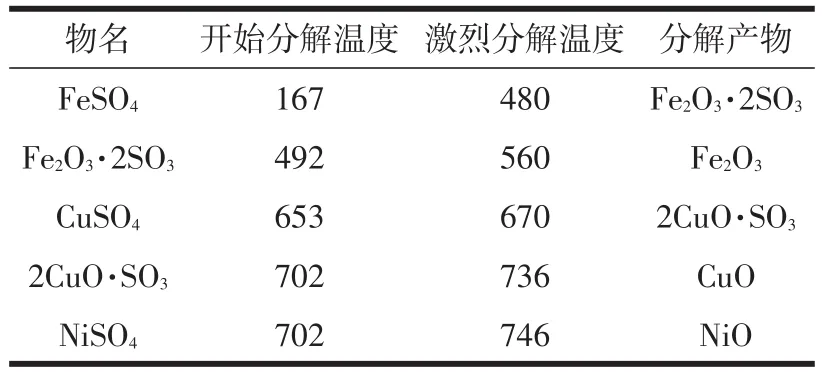

表4 铜渣中主要金属硫酸盐分解温度 ℃

由表4可以看出,硫化铜完全氧化的最低温度在736℃,硫酸镍完全分解的温度在746℃,在铜系统生产过程中,为了提高铜的直收率,同时最大限度的抑制镍的浸出,要求沸腾焙烧尽可能控制在较高的温度。我们结合多年的生产实践,制定沸腾焙烧的温度在840~880℃,在铜渣物性较好时,通过大风大料的办法维持高温焙烧,铜渣物性较差时,采用添加粉煤的办法补充热量,以达到工艺要求的温度。高温焙烧实施一年多,沸腾炉炉况明显好转,炉内结块得到了有效抑制,通过稳定炉况,焙砂残硫也一直稳定在较低的范围。

4.2 铜渣粒度的影响

硫化铜矿和空气进行反应时,是一非均相过程。因此,焙烧速度在很大程度上取决于气固相间接触表面的大小,接触表面的大小主要取决于铜渣颗粒的大小。当粒度小时,空气中的氧能充分和硫化铜的表面接触,并易于达到被焙烧颗粒的内部,生成的二氧化硫也能很快的离开,扩散到气体中去。如果粒度过大,除接触面自然减少外,则在硫化铜矿表面上反应以后,生成一层氧化膜,阻碍氧气继续向矿石中心扩散,生成的二氧化硫也不能很快的离开。在规定的时间内,硫化铜矿中所含的硫来不及燃烧完全,使排出的焙砂残硫增高。

阜康冶炼厂铜渣是高冰镍经过球磨浸出后的产物,因此铜渣颗粒极其细小,但因为铜渣是经过离心机脱水,含有一定的水分。铜渣在入炉前需经过制粒机制粒,粒度要求<4mm,水分控制在8%~10%。如果铜渣粒度过细,水分过低,会造成炉膛上部及烟道集尘严重,烟尘量成倍增长,而且焙砂残硫没有明显改观。而铜渣水分过大(超过12%),会严重影响制粒效果,经过制粒机的高水分铜渣,会在输送皮带上再次粘接到一起,形成较大块状,影响焙烧效果,严重时会大量堆积到炉膛进料端风床上,造成死炉。在实际生产过程中,遇到水分严重超标的铜渣时,将不合格铜渣单独堆放晾晒,当水分满足制粒要求时,再投入生产。在处理板框压滤的板框渣时(因长期堆放,渣含水分很低),将板框渣和新出铜渣按一定比例混合,进行制粒入炉焙烧。采取以上措施,沸腾炉炉况一直比较稳定,焙砂残硫得到有效控制。

4.3 氧气含量的影响

气体中氧含量对硫化铜矿的焙烧速度也有很大影响。因为硫化铜的焙烧速度,取决于氧通过遮在矿粒表面的氧化铜薄膜向内扩散的速度,如果进入焙烧炉气体中的氧含量少,则单位时间内氧分子向矿粒内部扩散分子就要少,硫化铜矿的焙烧速度就要慢些。所以在硫化铜矿焙烧时必须搅动矿粒,使反应表面更新,改善矿粒间接触情况,促使氧气达到被焙烧物料的表面上,提高焙烧速度。

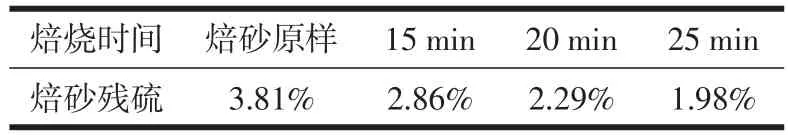

阜康冶炼厂沸腾焙烧采用空气中氧气脱硫,为了验证焙砂残硫高与氧含量的关系,通过马弗炉静态焙烧实验得到数据见表5。

表5

通过表5可以看出,随着焙烧时间的延长,焙砂残硫呈逐渐降低趋势。这就说明目前我厂焙砂残硫偏高与氧含量的不足是有直接关系的。在无法提供富氧的情况下,我们通过延长氧化时间增加硫化铜矿与氧气的接触几率。

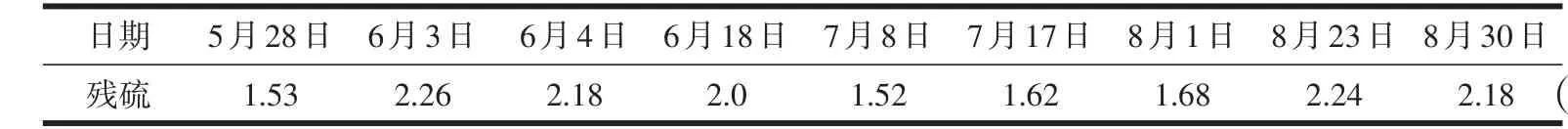

在实际生产中,我们将沸腾炉出料口由760mm增加到820mm,焙砂残硫取样基本上维持在2.2%左右,炉底压力在12~12.5kPa。之后我们又将焙砂出料口高度由820mm增加到890mm,炉底压力增加到13~13.5kPa。焙烧时间总计延长了约22min,焙砂残硫基本上稳定在1.5%左右。

通过增加出料口高度和提高焙烧温度,焙砂残硫有了较大幅度降低,平均残硫在1.5%~2.2%之间。

表6%

通过表6焙砂残硫结合铜渣成分,得出一个规律,当焙砂含铜>60%时(7~8月初,磨浸车间处理的基本上是铜镍矿高冰镍,铜渣含铜很高,水分也控制的很好),焙砂残硫基本上在1.5%左右。焙砂含铜在50%左右时(8月中下旬,哈密和铜镍矿高冰镍掺混配料,铜渣含铜较低,水分超标严重),残硫都高于2%。焙砂残硫的高低和铜渣成分有很大关系。

5 结束语

沸腾焙烧炉虽然广泛应用与化工及有色行业,但在镍系统尾渣时,出现了诸多问题。经过技术改造,以稳定沸腾炉炉况,提高硫的烧出率为目的的工艺参数及操作规程已基本完成。通过控制铜渣的水分、粒度;控制入炉物料燃烧物的总量;控制鼓风量及入炉物料量;稳定沸腾炉高温运行等手段,目前沸腾炉应用已逐步成熟,在同行业类似物料情况具有一定的推广价值。

[1]朱祖泽,贺家齐.现代铜冶金学.科学出版社,2003.

[2]王志翔.硫酸生产加工与设备.第一册,吉林音像出版社,2005.