煤制天然气企业主要装置的火灾、爆炸危险性分析及安全对策措施

2014-07-12许永辉

许永辉

(新疆玖安劳动安全评价检测中心(有限公司)乌鲁木齐 830000)

1 引 言

我国油气资源短缺、大气环境治理工程为煤制天然气产业发展提供了广阔的市场,从目前的技术成熟度和产业化可行性的角度上来说,煤制天然气产业已经具备大规模产业化的基础。

新疆某煤化公司55×108m3/a煤制天然气工程,以煤为主要原料生产天然气,主装置包括碎煤加压气化、粗煤气变换冷却、低温甲醇洗、混合吸收制冷、甲烷化、天然气压缩干燥、煤气水分离干燥、酚回收、氨回收、硫回收、空分装置等系统,公用工程和辅助设施有:火炬、污水处理、给排水、供电、热电站、物料的运输装卸贮存、工艺供热外管、采暖通风及空气调节、仪表空压站、维修、分析化验、生活福利设施等。

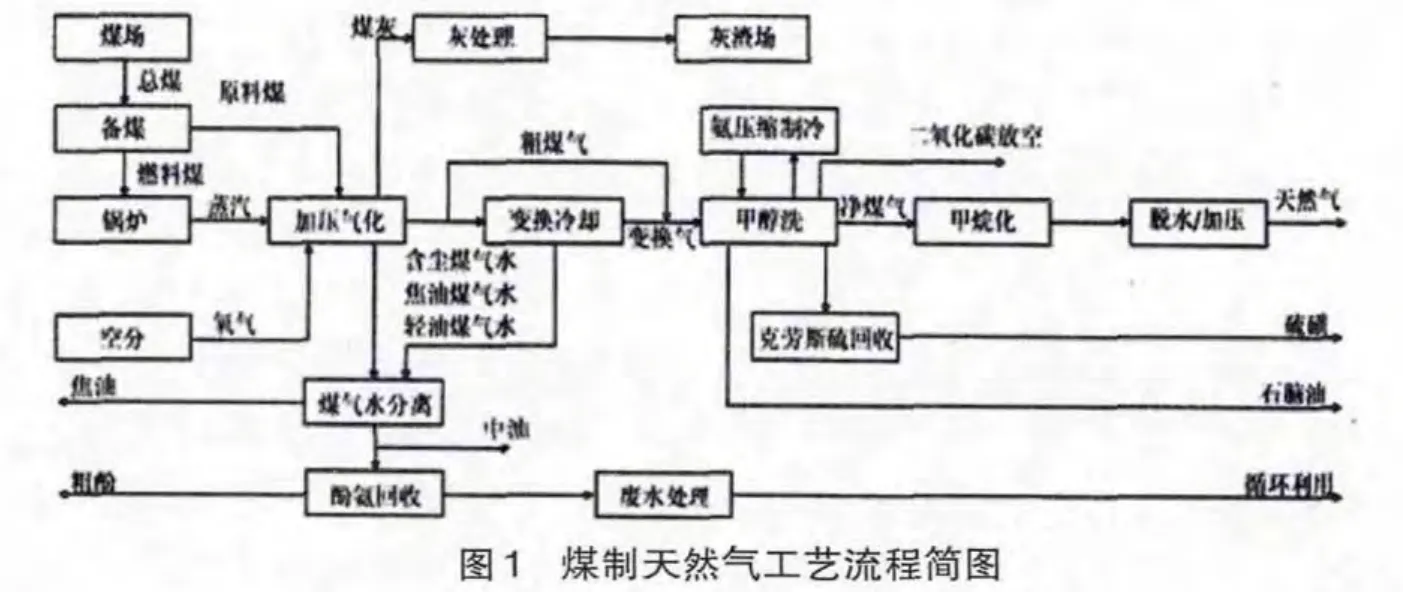

2 工艺流程

以地产煤为主要原料,在碎煤加压气化装置中加入催化剂、水蒸气、氧气发生氧化还原反应,产生以H2、CO、CO2为主的粗煤气,以变换装置将CO转化为H2、CO、CO2,当煤气中H2/CO=3.2时,经低温甲醇洗净化,脱除CO、H2S后,通过甲烷化装置转化为天然气(CH4),进一步干燥和加压后外输。

3 主要装置、区域的火灾爆炸危险性分析

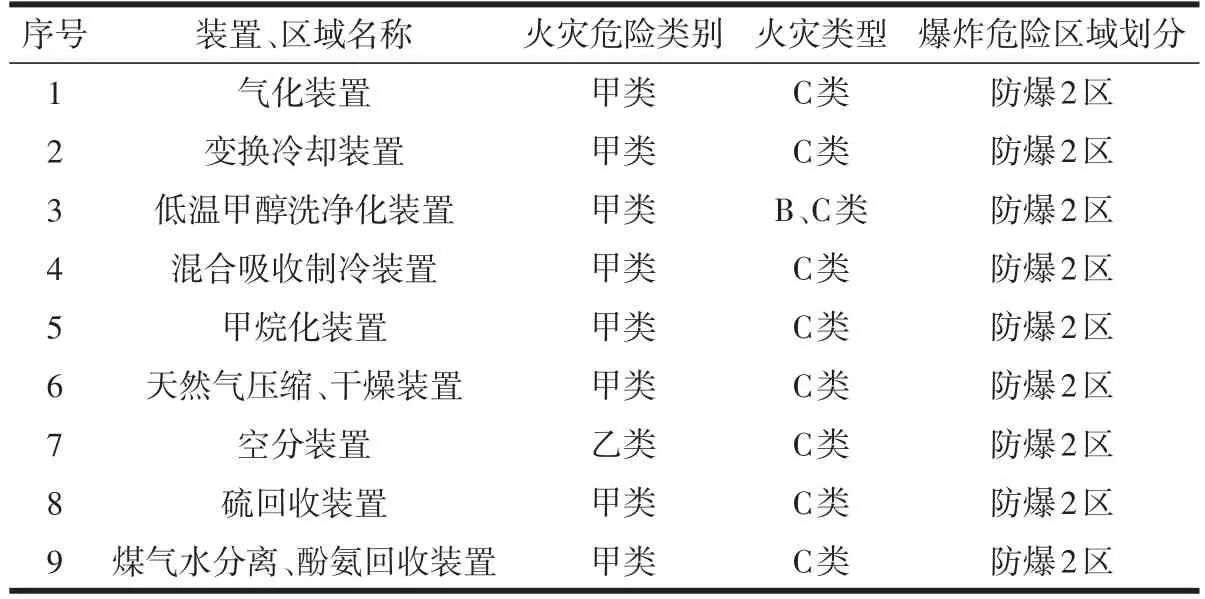

生产过程中的主要易燃易爆物质有CO、H2、CO2、CH4、H2S、甲醇等在空气中易形成爆炸性气体混合物,若从工艺设备、管线泄漏,遇明火、高温即能引发燃烧爆炸事故,主要装置、区域的火灾爆炸危险性划分,见表1。

表1 主要装置、区域的火灾爆炸危险性一览表[8]

3.1 气化装置

气化装置采用碎煤固定床干法排灰加压气化技术。采用逆流气化,煤气出炉组分包括CO、H2、CO2、CH4、H2S、有机硫、C2H4、C2H6、C3H8、C4H10、HCN、N2、Ar以及焦油、脂肪酸、酚、氨、石脑油、油、灰尘等。

气化反应在1100~1300℃的高温下进行。粗合成气若发生泄漏即可在外部空间形成爆炸性混合物。

气化炉内衬耐火材料及水夹套。一旦衬里失去隔热效能,则水夹套直接受到高温气体的作用,加之承受高压载荷和应力,夹套很快就会蠕变损坏造成停炉。炉内气体一旦渗漏,即会造成火灾、爆炸事故。

投料开车频繁、入炉氧气的量控制不好、气化炉操作过氧,会使气化炉耐火材料烧蚀严重;煤的灰熔点越高,操作温度则越高,耐火材料蚀损越大[3]。

气化炉还会因过氧操作致使气化炉爆炸;蒸汽压力剧升会导致使气化炉发生水夹套超压爆炸;检修时煤气倒流或空气进入系统也可造成爆炸事故。

3.2 气变换冷却装置

粗煤气变换装置是将粗煤气中的CO变换为H2,以满足甲烷化H2/CO=3.2的要求,同时回收变换反应热,最后将煤气冷却至40℃送入低温甲醇洗装置。

进入变换系统的粗煤气的变换反应是在Co-Mo耐硫耐油催化剂的作用下进行的,催化剂的工作温度在160~450℃之间,在变换炉上层设触媒保护层。如果入变换炉煤气洗涤效果不好或保护层失效,会导致催化剂失活;水煤气带水,如气化洗涤操作不当导致带水,也会导致触媒活性组分流失,活性降低。

变换炉操作温度高、压力大,若变换炉衬脱落损坏,使得局部炉壁长期处于过热状态下运行。长期过热会造成钢材蠕变产生裂纹,或造成炉体变形,鼓凸。在高温高压下,发生氢腐蚀会加剧钢材的损害,造成介质泄漏。变换气泄漏后与空气混和,可形成爆炸性混合物。

3.3 低温甲醇洗净化装置

低温甲醇洗净化装置一般在-20~-70℃范围内操作,承受一定的压力,为有冷脆破坏危险性的低温压力容器。设备的选材需选具有特殊要求的低温用钢,加工工艺有特殊要求,材质本身存在缺陷或对容器的操作使用不当,会造成容器低温脆性失效,导致可燃气体泄漏,引发爆炸事故[2]。

甲醇循环操作过程中,常伴有切液操作,控制不当,在排液过程中有可能将甲醇排出,成为火灾爆炸的隐患。

3.4 混合吸收制冷装置

由精馏塔、过冷器、吸收器、热交换器、分凝器、解析器、冷却器、氨水贮槽、液氨贮槽、冷凝液贮槽、氨水泵由于腐蚀或安装质量焊逢泄漏、连接件法兰、密封件损坏泄漏,都会造成氨气泄漏,造成氨灼伤、中毒等重大事故。

氨压缩机在高压、高转速下运行,密封、润滑条件要求高,调节控制系统复杂,运行中如发生喘振、气体带液、轴瓦磨损、密封损坏、轴位移高等都会造成机组故障。而泄漏出来的气体瞬间即可与空气混合就可形成爆炸性混合气体。如遇有气体泄漏时的冲击火花等点火源,立即就会产生爆炸燃烧。由于压力高,易造成连续反应,造成重大的火灾、爆炸事故。

3.5 甲烷化装置

甲烷合成用的是镍催化剂,介质为CO、CO2和H2,在高温高压的运行环境中,反应器的材质可能会产生蠕变脆化、氢脆、氢腐蚀、应力腐蚀和介质腐蚀,可能导致设备裂纹或破裂,致使介质渗漏,高温高压下,可能造成火灾、爆炸事故。

进入甲烷化工段的氢含量较高,氢的爆炸极限为4.0%~74.2%,混合气泄漏极易与空气混合形成爆炸性混合气体。高压氢气泄漏时,流速大,与设备剧烈摩擦产生的高温和静电即能引起爆炸。

CH4的合成反应是在高温高压下进行的,氢在高温高压下对碳钢设备具有较强的渗透能力,形成了氢气腐蚀使金属变脆,机械强度减弱。温度控制十分重要,一旦超温在高压下的金属抗氢腐蚀能力将大大降低。

合成反应产生大量热量,热反应生成热大量积聚使反应温度超高,严重的会造成催化剂严重结焦而失去活性,破坏设备结构,使反应器壁过热,发生裂纹,严重时引起物料大量泄漏,加速钢材的高温氢腐蚀,降低钢材强度,增大设备发生物理性爆炸和次生火灾的可能性。

3.6 天然气压缩、干燥装置

离心式压缩机在高压、高转速下运行,密封、润滑条件要求高,调节控制系统复杂,运行中如发生喘振、气体带液、轴瓦磨损、密封损坏、轴位移高等都会造成机组故障。泄漏出来的气体瞬间即可与空气混合形成爆炸性混合气体,遇明火源,就会立即产生爆炸燃烧。

蒸气透平驱动压缩机由于润滑油及控制油储存量较大,压力高,为可燃物。如发生泄漏,遇高温蒸汽管线,也可造成火灾。

3.7 空分装置

采用深冷空气分离法制氧、氮。由于有高纯氧氮存在,液氧是强助燃剂,与可燃气体形成具有爆炸危险的爆炸性气体。当与臭氧、氮的化合物存在时,会使液氧的可燃物质混合物的爆炸敏感性增大。

装置中碳氢化合物随原料空气进入空分设备,在低温条件下,有可能在液氧和液氮中浓缩析出。大量有机碳氢化合物在深冷的液氧中以固体析出后悬浮在液氧表面,在湍急的液氧表面的撞击、磨擦、打火会产生爆炸。

进入精馏系统的空气需要经过空气压缩机加压输送,压缩机用油脂液氧中就形成了“液氧炸药”,若遇火源就会发生爆炸。

3.8 硫回收装置

酸性气、燃料气在高温转化过程中,酸性气燃烧的配风量是工艺操作的重点参数,若配风量不足或因鼓风机停机而中断,容易引起二次燃烧、闪爆。

生产过程中如果发生燃气带液,燃气管线泄漏,点火操作不当,均可能引发燃烧炉闪爆。

冷凝器入口温度较高,操作条件苛刻,换热器内管子与管板接头承受着反复的热冲击、高温腐蚀,极易发生破坏。在酸性气焚烧炉燃烧不完全,H2S浓度较高时,可能出现超温(尤其在开停工过程中易发生),发生设备损坏、催化剂活性丧失等事故,设备严重损坏导致泄漏发生时可酿成H2S中毒及火灾爆炸事故。

酸性气带液一旦进入燃烧炉,突然发生相变,导致进入燃烧炉内的气体体积骤然增加,会使炉内压力骤升,可引起防爆膜爆裂,有毒气体泄漏。

3.9 煤气水分离、酚氨回收装置

装置贮存成品煤气水的缓冲槽利用减压膨胀原理,分离出溶解在煤气水中的气体,并且利用无压重力沉降分离,根据不同组分的密度差,将煤气水中焦油、中油、粗酚等组分分离。易燃气体泄漏,遇明火易引发火灾。

3.10 密封系统泄漏

各装置中塔、容器、管路等若焊缝泄漏、腐蚀泄漏、连接件泄漏、密封件老化失效、操作失误、压力变化过大、温度过高都有可能造成可燃介质的泄漏,引起火灾爆炸、人员中毒事故。

4 防火防爆安全对策措施

4.1 总平面布置

⑴总图布置在满足防火、防爆及安全标准和规范要求的前提下,尽量采用露天化、集中化和按流程布置,并考虑同类设备相对集中。便于安全生产和检修管理[4]。

⑵根据《建筑设计防火规范》和装置生产的火灾危险性分类的不同,进行建筑物的防火设计。装置建筑物的耐火等级按不低于二级设计。有火灾爆炸危险性的生产厂房、设备露天布置;建构筑物的结构形式采用钢筋混凝土柱或框架结构,选用材料符合防火防爆要求[6]。

⑶甲醇可燃液体储罐应分别集中布置,应设外喷淋冷却设施,并宜设氮封装置。

⑷可燃液体的装卸输送泵与化学药剂的装卸输送泵宜分开布置。

⑸有爆炸危险的生产厂房的泄压部位不应布置在邻近人员集中或交通要道处,以减少对邻近生产装置和建筑物的影响[1]。

⑹DCS操作室面向装置区的外墙应为抗爆墙。

4.2 技术、工艺安全对策措施

⑴为防止高压串低压而产生危险,设备管道应根据具体情况设置自动切断阀、止回阀等,且应与放空系统联锁。

⑵带压装置应设置阻火、隔爆装置,防止某一设备发生火灾、爆炸而涉及相邻的设备。凡有易燃易爆介质的设备,均设供开停车使用的氮气置换装置。

⑶工艺管线必须安全可靠,且便于操作,设计中所选用的管线、管件、及阀门的材料,应保证有足够的机械强度及使用期限。管线的设计、制造、安装及试压等技术条件,应符合国家现行标准和规范的要求。

⑷工艺管线的安装,应考虑抗震和管线振动、脆性破裂、温差应力破坏、失稳、高温蠕变破裂、腐蚀破裂及密封泄漏等因素,并采取安全措施加以控制。

⑸与压缩机联接的管道应作振动分析并采取防止疲劳损裂的措施。

⑹物料倒流会产生危险的设备管道,应根据具体情况设置自动切断阀、止回阀或中间容器等。

⑺工艺管线上安装的安全阀、防爆阀、泄压设施、自动控制检测仪表、报警系统、安全连锁装置及安全卫生检测设施,应设计合理且安全可靠。

⑻管线的保温材料,尤其是保冷材料,要选择质量好的,严把施工质量,防止管线外腐蚀。

⑼主要工艺及关键设备应同时考虑安全设施并提高自动化水平[10]~[11]。

⑽在设计中,产生燃爆性气体和粉尘的厂房内采取相应的通风除尘措施,以降低爆炸性物质浓度,使其低于燃爆下限。并设置必要的安全联锁报警装置。

⑾装置中设置必要的安全报警及联锁设施,防止工艺参数超过设计安全值引发的火灾爆炸事故,如气化炉设置顶部高温联锁、气化炉夹套液位低联锁、出口煤气高温联锁、氧气蒸汽低压联锁等;压缩机组设超温、超压、油压过低、轴承温度过高联锁停车系统;锅炉安装有高低水位报警器、低水位联锁保护装置以及蒸汽超压的报警和联锁装置等,确保生产装置的正常运行[10]~[11]。

⑿低温甲醇洗的泵输送的流体为易燃易爆有毒的介质甲醇,选用机械密封性能可靠的耐低温材料制造的泵,电机采用防爆型,防止泄漏引发火灾爆炸及中毒事故。

⒀甲烷化反应器设置温度、压力的检测监控系统,通过控制循环的气体流量控制反应的温度,防止反应温度的急剧升高引发反应器的超压。

⒁气体净化、甲烷合成等工段为爆炸性气体环境,应按照《爆炸和火灾危险环境电力装置设计规范》GB50058-1992的要求对爆炸火灾危险区域进行划分,并按规定选用相应防爆型的电气设备。

⒂厂区有爆炸危险的建构筑物等级按第二类防雷设置,其它建构筑物按第三类防雷设置。采用装设在建筑物上的避雷网或避雷针或其混合组成的接闪器,利用建筑物的钢筋或金属构件作为引下线,并通过引下线与接地装置相连,防直击雷的冲击接地电阻不大于10 Ω[9]。

⒃在输送易燃易爆的物料管线和装置上做防静电接地,所有金属设备外壳均需可靠接地。

⒄在装置区内沿道路及必要的装置内设置消火栓和消防管网,并按规定设置一定数量的手提式化学灭火器和推车式化学灭火器。

4.3 装置、设备和设施安全对策措施

⑴压力容器设计应按《钢制压力容器》、《压力容器安全技术监察规程》、《钢制管壳式换热器》执行,临氢设备的选材应符合纳尔逊曲线的要求。

⑵低温甲醇洗系统中低温压力容器设计、制造应符合《钢制低温压力容器技术规定》中的要求。

⑶装置内的所有压力容器必须是具有相应资质的制造厂生产的合格产品,其产品的合格证、质量检验报告、使用维护说明书等技术资料必须齐全有效。

⑷变换装置中催化剂再生燃气加热炉应设长明灯和阻火器,以防可燃气体在炉膛内积聚达爆炸极限而发生火灾爆炸事故。

⑸压缩机主机、辅机、控制仪表、安全附件应成套供应。

⑹在易燃易爆危险场所内,不得采用皮带传动,如必须采用三角皮带传动时,应采用防静电的三角皮带。

⑺对设备、管道及附件表面温度超过50℃时采取节能隔热措施,以防人员烫伤。

⑻甲醇储罐应设氮封罐及外喷淋冷却设施。

4.4 电气、仪表安全对策措施

⑴6 kV及以上电压等级的电气设备及电缆均应经短路电流的动热稳定校核。

⑵电力电缆、控制电缆沿桥架敷设时应选用阻燃电缆,可不带钢铠,沿沟或直埋时必须选用带钢铠电缆。

⑶所有防爆区域内的用电设备均应选用防爆型,具有dIIBT4和dIICT4防爆结构,且引至电气设备的接线盒(口)出处的电缆应穿防爆挠性连接管,非防爆场所按火灾危险区域要求选用防火防尘型设备[5]。

⑷生产装置应有供安全操作的备用电源,DCS控制系统、仪表一级负荷等应配备UPS不间断电源。

⑸生产装置区应按不同的爆炸危险场所区和火灾危险场所制定相应的防雷措施。

⑹低压配电系统采用TN-S或TN-C-S接地方式,所有电器设备的金属外壳、电缆外皮、穿线钢管等均应可靠接地,高压配电装置应采取防止误操作的措施[7]。

⑺为保证装置供配电系统的可靠性,变配电室及仪表室内地坪高出室外地坪0.6 m以上,变配电装置内所有裸露母线使用热缩管封包绝缘,装置生产区内应采用阻燃铜芯电缆,以充砂电缆沟和直埋地敷设为主,电缆线穿越的墙洞应按规定使用阻燃材料封堵,架空电缆槽盒应有足够的强度及刚度,并做防火涂层处理,同时有防雨水倒灌措施。

⑻火灾自动报警线路应为防火电缆。

⑼按照《电力装置继电保护和自动装置设计规范》(GB50062-1992)对电气系统进行保护和自动化设置。

[1]唐明智.化工企业建筑防火、防爆措施[j].辽宁化工2006,07.

[2]沈玲,曾强.危险化学品生产过程中的危险源辨识与评价[J].河南理工大学学报(自然科学版)2007.06.

[3]刘洋.煤制天然气工程的主要危险有害因素分析[J].现代职业安全,2011.08.

[4]GB50160-2008.石油化工企业设计防火规范[S].

[5]GB50058-1992.爆炸和火灾危险环境电力装置设计规范[S].

[6]GB50016-2006.建筑设计防火规范[S].

[7]GB50254-1996.电气装置安装工程低压电器施工及验收规范[S].

[8]GB4968-2008.火灾分类 [S].

[9]马良,杨守生.石油化工生产防火防爆:中国石化出版社,1999.

[10]安监总管三〔2009〕116号.国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知.

[11]安监总管三〔2013〕3号.国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知.