NiCoCrAlYTa涂层与镍基高温合金基体互扩散行为研究

2014-11-08郭东海张淑婷李金

郭东海,张淑婷,李金

(1.北京矿冶研究总院,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 100026)

GH536是Cr、Mo固溶强化的一种铁含量较高的镍基高温合金,具有良好的抗氧化和耐腐蚀性能[1]。由于其良好的高温性能,被广泛应用于航空发动机燃烧室部件、压气机盘、风扇、叶片及其它高温部件的加工制造[2]。随着航空工业的发展,对飞机发动机涡轮叶片的使用温度要求越来越高,为提高合金的抗氧化及腐蚀性能,采用高温防护涂层是一个非常好的方法[3-4]。

MCrAlY(M=Ni, Co)涂层由于其优良的抗高温腐蚀性能,作为MCrAlY系列涂层之一的NiCoCrAlYTa六元合金涂层广泛运用在航空发动机叶片材料的高温防护[5]。然而,高温环境下,由于涂层中的Al、Cr不断向基材扩散,导致涂层中Al、Cr含量低于某临界值时,涂层内部就可能会发生氧化反应,其高温防护性能被破坏。此外,合金基材中的Ti、W、Mo等元素逐步向涂层扩散,在涂层表面形成混合的氧化物层,导致涂层表面出现微裂纹,加快了涂层内部的氧化作用,从而造成涂层的过早退化失效[6]。因此,为有效控制涂层与基体合金元素间的互扩散,很有必要研究高温条件下元素间的互扩散行为。

本文采用大气等离子喷涂(APS)技术在GH536上喷涂NiCoCrAlYTa涂层,研究了1000℃下经过不同氧化时间的NiCOCrAlYTa涂层与GH536合金界面的互扩散行为及涂层组织演变规律,探究互扩散对合金组织结构的影响机理,具有重要的科学研究意义。

1 实验材料及方法

1.1 实验材料

实验基材为GH536,其化学成分如表1所示,将其加工成Φ23mm×5mm的圆片。所用涂层材料为Sulzer Metco公司生产的Amdry997粉末,名义成分为Ni-23Co-20Cr-8.5Al-0.6Y-4Ta,粒度范围为-37μm,粉末形貌如图1所示。

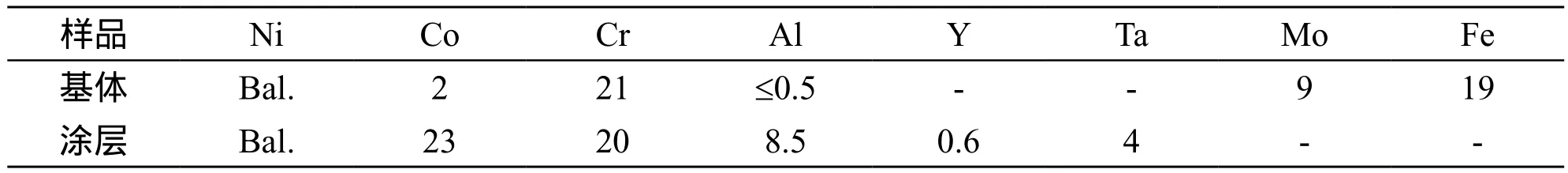

表1 GH536高温合金和NiCOCrAlYTa涂层的成分Table 1 Chemical composition of GH536 and NiCoCrAlYTa coating /%

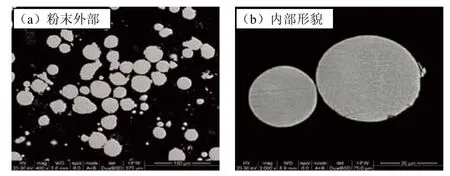

图1 NiCoCrAlYTa粉末Fig.1 Outside (a) and inside (b) Morphologies of NiCoCrAlYTa powder

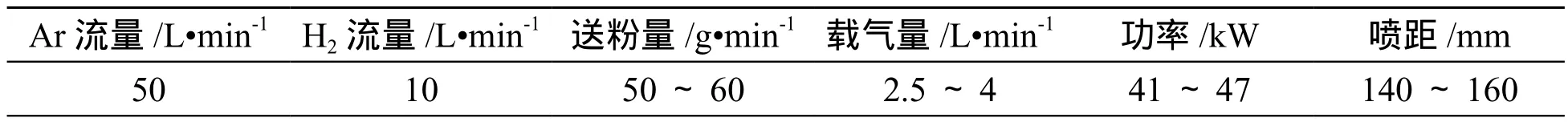

表2 大气等离子喷涂(APS)工艺参数Table 2 Process parameter of APS

1.2 喷涂设备及工艺参数

喷涂之前,将基材依次置于酒精和丙酮中进行超声波清洗,之后再进行喷砂处理。采用大气等离子喷涂方法制备涂层,设备为德国GTV公司生产的GTV-MF- P-HVOF-K-ARC-200喷涂设备,喷涂工艺参数如表2所列,涂层厚度约为0.2mm。

1.3 测试及表征

涂层与基体元素互扩散实验是在静态常压封闭式大气氛围内进行(所用设备为MFL-2301K型马弗炉,温控精度为±1℃),在1000℃下恒温氧化,在保温时间为100h、300h、500h时分别取样。将取得的试样用线切割的方法沿纵向切开,抛磨后,采用HITACHI S-500型扫描电镜(SEM)及能谱仪(EDS)研究不同氧化阶段涂层及涂层/合金界面的组织形貌观察及成分分析。

2 结果与讨论

2.1 扩散前涂层微观结构及元素分析

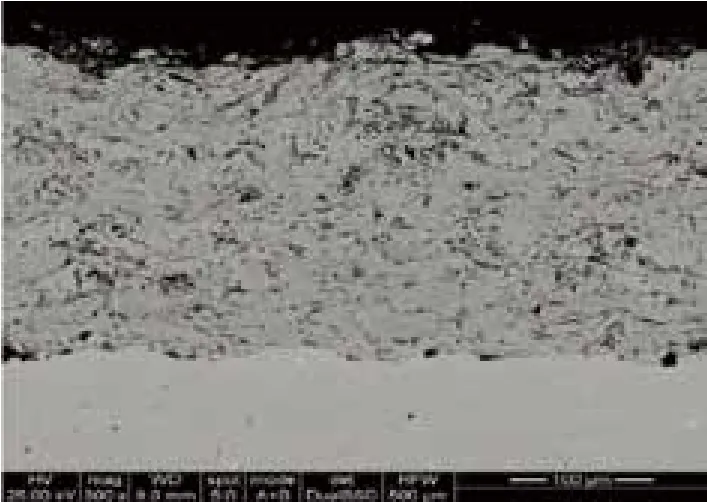

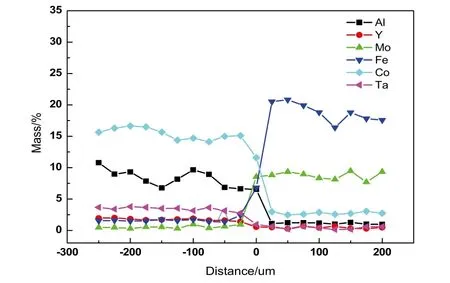

喷涂后涂层的界面形貌如图2所示,从图中可以看到制备的涂层厚度均匀,涂层与基体之间的界限较为清晰、结合良好。对比涂层与基材的成分,两者中Al、Fe、Ta、Co等元素的含量差别很大,从涂层表面到基材内部0.2mm处做EDS线扫描,结果如图3所示。图中显示Co、Fe和Al元素含量在涂层/基体界面处发生突变,说明在涂层制备过程中,元素的互扩散速度非常低,各部位的元素较喷涂前未发生明显变化。Y涂层在涂层及基材中未发现明显差异,这是由于涂层中Y含量太少,导致测量失真。

图2 涂层截面扫描电子微观形貌Fig.2 SEM Morphology of cross-section of NiCoCrAlYTa coating

图3 NiCoCrAlYTa涂层/基体纵向方向上的元素分布图Fig.3 Element concentration along the coating and substrate

2.2 涂层/基体元素互扩散行为

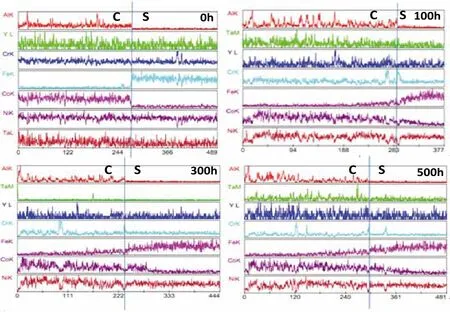

图4 不同氧化时间涂层/基体纵向方向上的元素分布图Fig.4 Element distribution along the coating and substrate of different oxidation time

图4 为涂层试样在1000℃下经0h、100h、300h、500h氧化后,纵向剖开试样,涂层表面到基材内部约0.2mm处的元素分布图,图中竖线左侧为涂层(C),右侧为基材(S)。从图中可以看到,试样经氧化后,涂层中的Co与基材中的Fe发生了明显的互扩散;随着氧化时间的延长,涂层中的Al元素最初两端富集,随后逐步向表面富集、Ta有向涂层/基材界面处扩散的趋势。

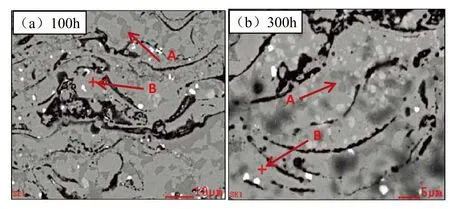

从元素分布图中可看出铁元素在试样氧化后由基体扩散到了涂层中,Fe在涂层中含量从界面处至涂层表层呈递减趋势。试样在氧化100h后,在靠近界面的涂层中发现了铁元素,且在β相中的含量低于γ'相,其含量分别为1.47%、4.95%,如图5(a)中A、B两点所示,而涂层中部及顶部未发现铁元素存在,300h后涂层的中部亦未发现Fe的存在。500h后,涂层中部出现铁元素,含量为2.86%,顶部的涂层基体各相中仍未明显发现有铁元素存在。

图5 涂层氧化100h(a)和300h(b)后的形貌Fig.5 Morphologies of coatings after oxidation time of 100h (a) and 300h (b)

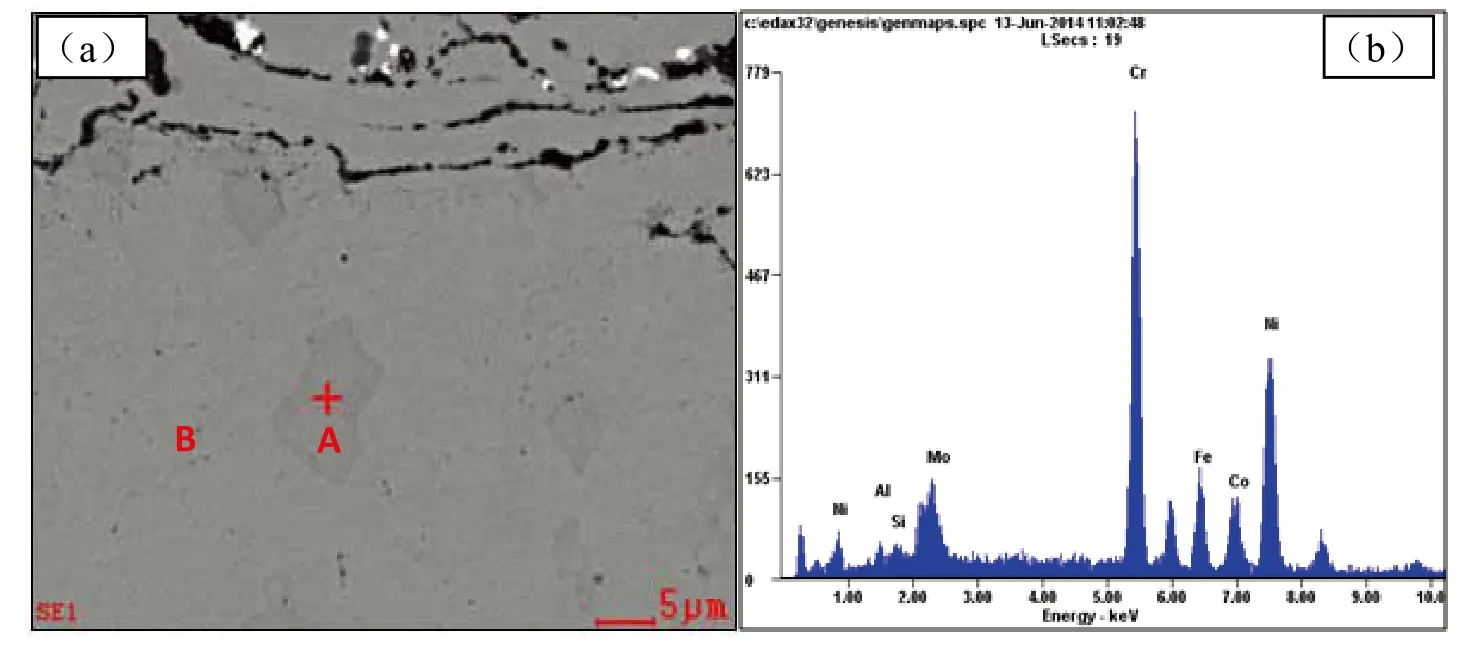

涂层未经氧化时,涂层中黑色氧化物相较少,组成相为较单一的灰色相,该相中的Al含量在8%~10%左右,如图2所示。随着氧化时间增长,涂层中黑色氧化物相增多,贫铝相(γ,γ’相)数量增多,富铝相(β相)数量减少。在涂层氧化300h、500h的试样中,在离涂层/基材界面附近(约50μm内)发现了铝的存在,如图6所示试样的近界面附近的基材中存在的两相中铝含量分别为2.08%(A点)、3.25%(B点),而在远离界面处的基材中未发现Al元素的存在。

图6 试样氧化500h后近界面处基材形貌(a)及A点的能谱图(b)Fig.6 Morphology of substrate close to interface (a) and EDS pattern of point A (b)

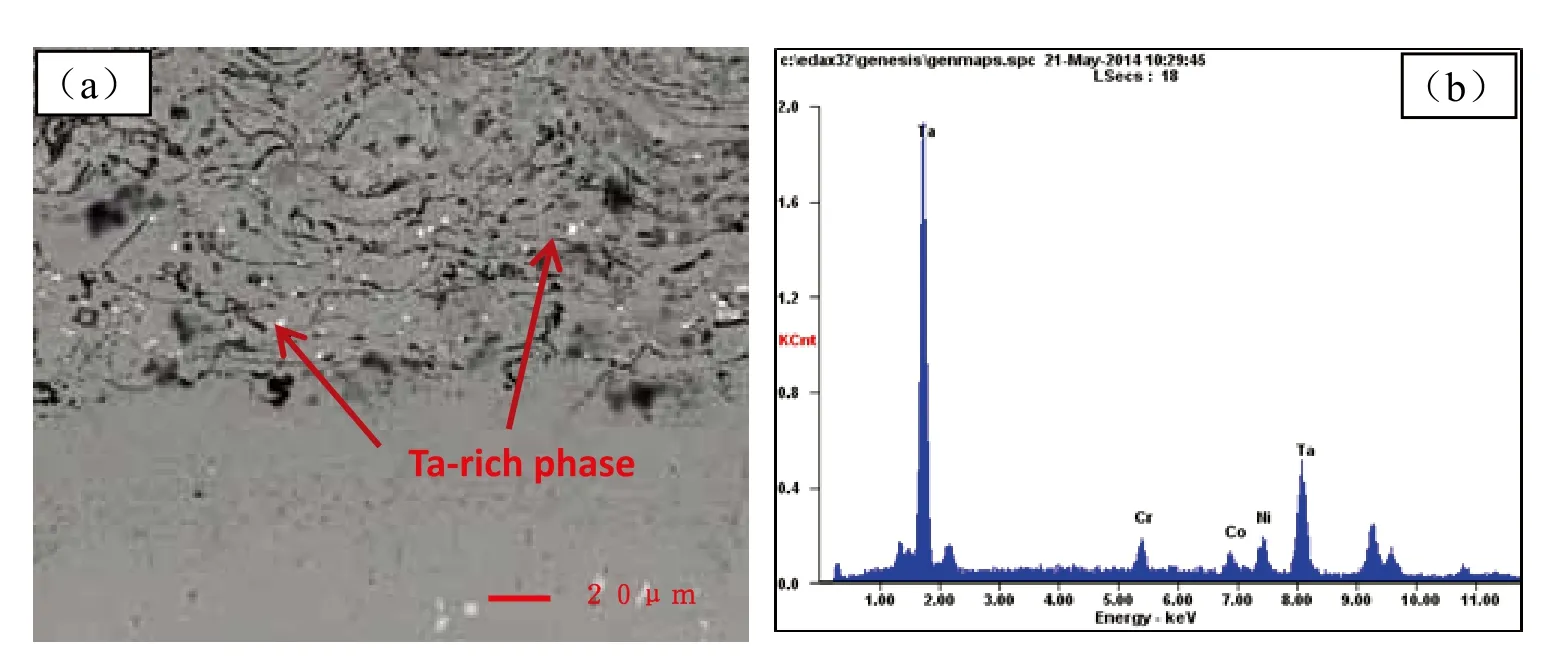

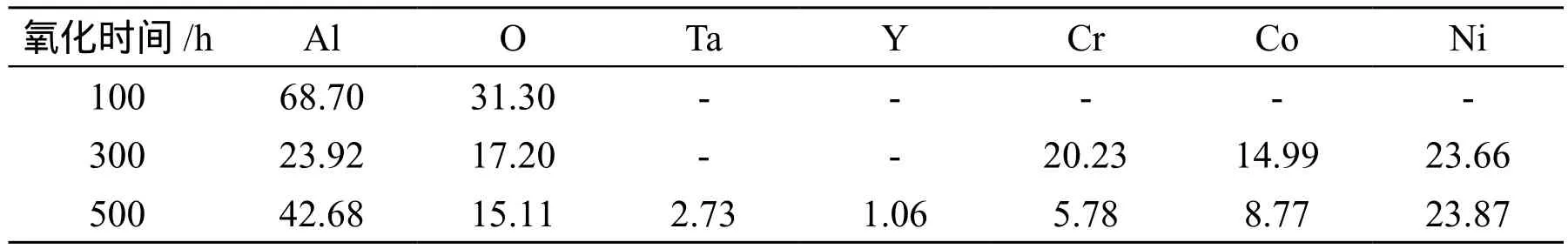

在整个扩散实验过程中,未在基材中发现Ta含量的存在,Ta元素在涂层中的分布规律为:涂层未经氧化时,Ta在涂层中分布较为均匀;氧化后,涂层中出现了Ta的偏析现象,其在γ相中的含量明显高于在β相中的含量,且出现了白色CoCrTa相(富Ta相),越来越多在靠近涂层/基材界面处的涂层基体中富集(如图7所示),有利于减缓涂层与基材之间的元素互扩散。对涂层氧化100h、300h、500h后涂层氧化膜的成分进行分析,如表3所示,涂层氧化100h后,氧化膜的成分为Al2O3;300h氧化后,Ni、Co、Cr等元素已扩散到氧化层中;500h氧化后,涂层基体中Ta、Y等元素也已扩散到了涂层表面的氧化层当中。

图7 涂层/基材界面处涂层基体中的富Ta相形貌(a)及其能谱图(b)Fig.7 Morphology (a) and EDS pattern (b) of Ta-rich phase in the coating

表3 涂层经不同氧化时间得到的氧化膜成分Table 3 Oxide fi lm composition of coatings by different oxidation time

Mo元素在试样氧化后由基体扩散到了涂层中,在氧化100~500h后,从界面到甚至涂层顶部氧化层中都有该元素的存在,如在氧化500h的试样中,分别对涂层顶部、中部、近界面处的成分进行分析,其中Mo含量为5.45%、4.78%、3.86%,且主要存在于β相中。涂层中的Co含量与基体差别较大,亦存在从涂层中扩散至基材中的现象,如图6中A、B两处的钴含量分别为9.3%、12.54%。

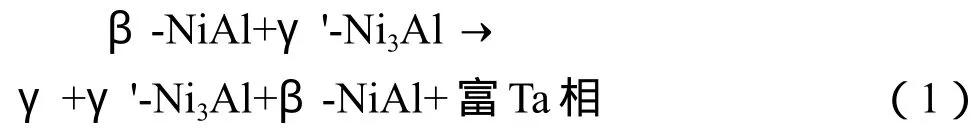

2.3 涂层的组织规律

涂层未经氧化时,涂层中存在的相多为黑色的氧化物相、深灰色β-NiAl相及浅灰色的γ'-Ni3Al相。随着氧化时间增长,涂层中的组织发生了较大的变化,出现了越来越多的尺寸在5μm左右的白色富Ta相,此相为金属间化合物,且大多富集在界面处;深灰色β-NiAl相的数量逐渐减少且尺寸变小,发生了β/γ'相转变,γ'-Ni3Al相增多,随着Al进一步向涂层顶部及界面处扩散,又发生了γ'/γ相转变,最终涂层基体中γ相成为了基体相,其余相弥散分别于其中,其过程如式1所示。

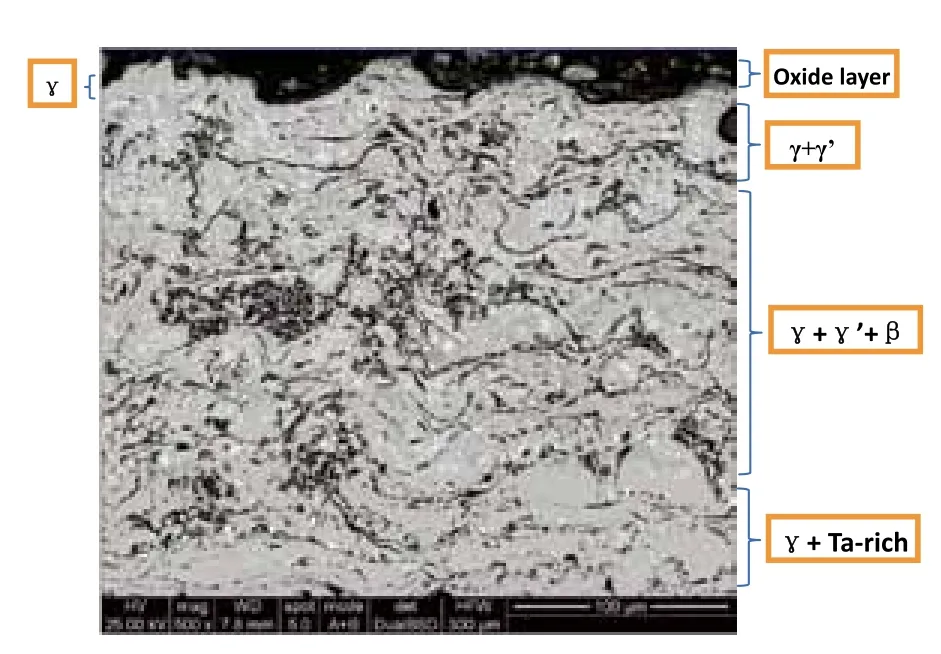

Raffaitin等[7-8]对NiCoCrAlYTa经1000℃下不同氧化时间涂层表面的氧化膜进行了研究:氧化初期,涂层表面生成了针状,但随氧化进行,转变成了α- Al2O3,氧化200h后,表面仍存在大量θ-Al2O3。500h氧化后,由于涂层中铝元素的扩散及消耗,靠近氧化层及涂层/基材界面处形成了一个贫铝区,该区域存在相绝大部分为γ相,而β相此时多存在于涂层中部,靠涂层顶端的贫铝区的基体中弥散分布有大量的γ'相,涂层中部仍有β相的存在,其分布如图8所示。

图8 试样氧化500h后涂层组织中各相的分布图Fig.8 The distribution of each phase in NiCoCrAlYTa coating by oxidation of 500h

3 结论

(1)1000℃ 下,随 氧化 时间 延长,NiCoCrAlYTa涂层与GH536基材中的元素互扩散行为增强,涂层中的Co、Al及基材中的Fe、Mo发生了明显的互扩散,未在基材中检测到Y、Ta的存在,但在靠近界面处的涂层基体中出现了大量横向排列、尺寸在5μm左右的富Ta相,形成了一个扩散障,减缓了涂层与基材之间元素互扩散。涂层在氧化500h后,涂层氧化膜中出现了Y、Ta。

(2)NiCoCrAlYTa涂层经氧化后,随着Al的消耗,涂层中发生了β→γ'→γ的相转变过程。 500h氧化后,涂层顶部及靠界面处形成了以γ相为主的贫铝区,涂层中的基体相为γ相,γ'相、β相弥散分布于其中,富Ta相绝大多数存在于靠涂层/基材界面处的γ相中。