高能等离子喷涂TBCs热循环失效机理研究

2014-11-08赵云柳彦博赵伟伟王全胜王皓

赵云,柳彦博,赵伟伟,王全胜,王皓

(1.北京理工大学材料科学与工程学院,北京 100081;2.中航新大洲航空制造有限公司,北京 101300)

随着燃气轮机向着高效率和高寿命的方向发展,所需燃气初温也在不断增加,已经超出了目前高温合金体系的工作温度[1]。采用热喷涂技术在基体表面制备热障涂层,可降低基体温度,提高发动机工作效率,延长热端部件使用寿命,该技术在航空、航天、船舶、电力等领域具有广泛应用前景[2-3]。

热障涂层一般由陶瓷层(TC)、热生长氧化物(TGO)和金属粘结层(BC)组成,其中,陶瓷层材料通常采用7%~8%Y2O3部分稳定的ZrO2(简称YSZ)[4-6]。热障涂层在服役过程中存在早期失效的问题,其原因主要包括TGO内产生残余应力、粘结层氧化、YSZ和TGO相变、YSZ烧结、富Ni/Co氧化物的生成、硫偏析、粘结层晶界处产生孔洞、金属粘结层表面不稳定以及TGO/BC界面处的孔洞等[7]。等离子喷涂因具有速度快、沉积率高、成本低等特点而成为应用最广泛的热障涂层制备方法[8-10],但采用大气等离子喷涂工艺制备的热障涂层在实际应用中存在结合强度和抗热冲击性能偏低的问题[11-13],而高能等离子喷涂工艺将大气等离子喷涂的高温特性和超音速火焰喷涂的高速特性结合在一起,可以得到结合强度高、抗热冲击性能优良的TBCs,是目前TBCs发展的方向之一[14]。

本文采用高能等离子喷涂系统制备热障涂层,研究了其粉末束流特点及涂层微观形貌,进而探讨了高能等离子喷涂工艺制备TBCs涂层的热循环失效机理。

1 试验方法

1.1 试验材料

针对两种喷涂工艺制备的TBCs,本文主要针对涂层的金相组织、结合强度和热循环性能进行了测试。其中,金相试样和结合强度试样基体为不锈钢材料,尺寸分别为25mm×10mm×3mm和Φ25.4mm×20mm。热循环试验试样采用DZ40M定向凝固高温合金,试样为子弹头形状。粘结层粉末材料选用Praxair公司生产的Co-210-24型NiCoCrAlY合金粉末,其粒度分布范围为10~45μm;陶瓷层粉末材料选用H.C.Starck公司生产的ZrO2-7%Y2O3(7YSZ)粉末,其粒度分布范围为20~61μm。

1.2 涂层制备

采用美国Praxair-TAFA公司生产的JP5000型超音速火焰喷涂系统(HVOF)制备粘结层,厚度控制在80~100μm,喷涂工艺参数为:喷涂距离380mm,氧气流量1900SCFH,煤油流量21L/h,载气(Ar)流量11SCFH,送粉量5.0RPM;分别采用美国Praxair-TAFA公司生产的5500型大气等离子喷涂设备(APS,喷枪型号为SG100)和PlazJet高能等离子喷涂设备制备陶瓷层,厚度控制在150~200μm,喷涂工艺参数如表1所示。

表1 陶瓷层喷涂工艺参数Table 1 Spraying parameters of the top coatings

1.3 微观组织观察及结合强度测试

本文采用LECO公司PEM-3型光学显微镜观测涂层的金相组织,并通过IA32定量分析软件测量涂层的孔隙率;采用日本高新技术株式会社的S-4800型冷场发射扫描电子显微镜观察热循环过程中涂层的微观组织;在WE-30B万能材料试验机上采用对耦拉伸法测试涂层的结合强度。

1.4 DPV-2000粉末飞行特征参数的测量

本试验采用DPV-2000热喷涂在线监测仪测量粉末束流场中粒子的温度和速度。在测试过程中,将粉末束流中粒子最为密集的地方设定为束流中心,采用固定点测量模式。利用PlazJet和APS粉末束流中心处沿喷枪轴线方向粒子的平均温度和平均速度分布曲线表征PlazJet和APS粉末束流特性,其中,大气等离子喷涂束流的测试范围为20~120mm,高能等离子喷涂的束流测试范围为30~220mm。

1.5 热循环测试

热循环测试采用箱式电阻炉进行,预设温度为1100℃,保温55min,空冷5min,依次循环,试样的失效以涂层产生肉眼可见的裂纹或脱落为准。

2 试验结果与讨论

2.1 PlazJet和APS粉末束流特性

采用DPV-2000热喷涂在线监测仪测得的PlazJet和APS粉末温度、速度沿喷枪轴向的分布如图1所示。

图1 PlazJet和APS粉末束流对比图Fig.1 Comparison of powdear beams of PlazJet and APS

由图1(a)可知,当喷涂距离X<40mm时,处于APS束流中心处的粒子温度要高于PlazJet;当40<X<60mm时,二者基本相当;当X>60mm时,处于PlazJet束流中心处的粒子温度明显高于APS。产生这种现象的原因是高能等离子粉末束流在刚进入等离子射流时即获得了较高的速度,粒子在射流中停留的时间相对较短,因此,当喷涂距离较小时,处于高能等离子束流中的粒子平均温度会比大气等离子束流低。由图1(b)可知,处于高能等离子束流中心处的粒子速度可达430m/s,而处于大气等离子束流中心处的粒子速度最高仅为275m/s。随着喷涂距离的增大,粒子速度均呈现先迅速增大然后再缓慢降低的趋势;但是,两者的平均速度差不断增大,在X=120mm处,处于高能等离子束流中心处的粒子平均速度约为处于大气等离子束流中心处粒子平均速度的两倍。

采用DPV-2000测得的喷涂粒子平均温度和平均速度如表2所示,采用PlazJet工艺时,粒子的平均速度为376m/s,与APS工艺相比,提高了50%以上;在优化工艺下,采用两种工艺得到的粒子温度基本相当。

表2 优化后的喷涂工艺中粉末颗粒的平均速度和温度Table 2 Average velocity and temperature of the particles under the optimized parameters

2.2 单个变形粒子的微观形貌

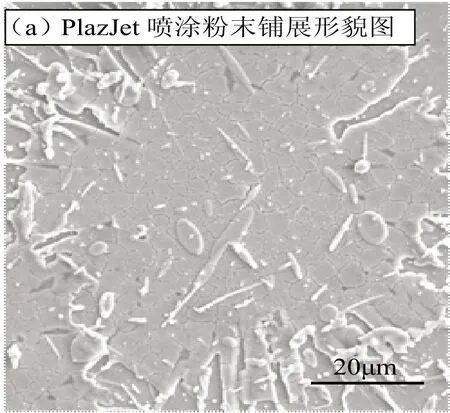

采用两种喷涂工艺得到的单个变形粒子的微观形貌如图2所示,由图2(a)可知,采用高能等离子喷涂时,粒子铺展完整,整体呈薄圆片状,薄片表面的龟裂纹不明显,薄片边缘溅射较少且细小,与基体结合紧密;由图2(b)可知,采用大气等离子喷涂时,粒子也铺展成薄圆片状,但其厚度较大,薄片内出现较多的龟裂纹且裂纹较粗大,薄片边缘溅射较多,与基体结合较差。

图2 不同制备方法的粉末铺展形貌图Fig.2 The morphologies of single splat by PlazJet and APS

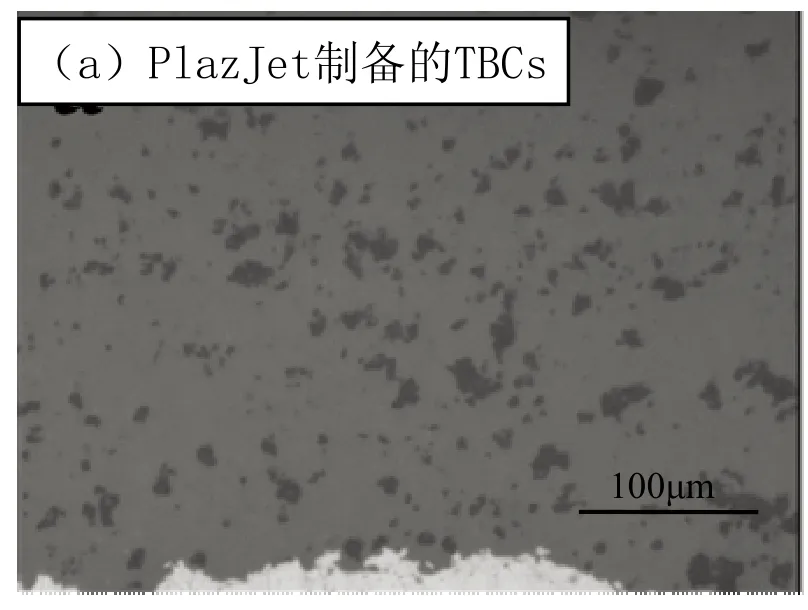

图3 采用不同工艺制备TBCs的微观组织Fig.3 The microstructure of the coatings prepared by PlazJet and APS

2.3 涂层金相组织

采用两种工艺制备的YSZ涂层截面金相组织如图3所示,两种涂层中的孔隙形状均不规则,采用PlazJet制备的TBCs更致密、孔隙尺寸较小,此结果与粉末颗粒铺展情况分析结果一致。TBCs孔隙率测试结果如表3所示,从表中可知,PlazJet制备涂层的孔隙率明显低于APS制备的涂层。

表3 涂层孔隙率Table 3 Porosity of the coatings

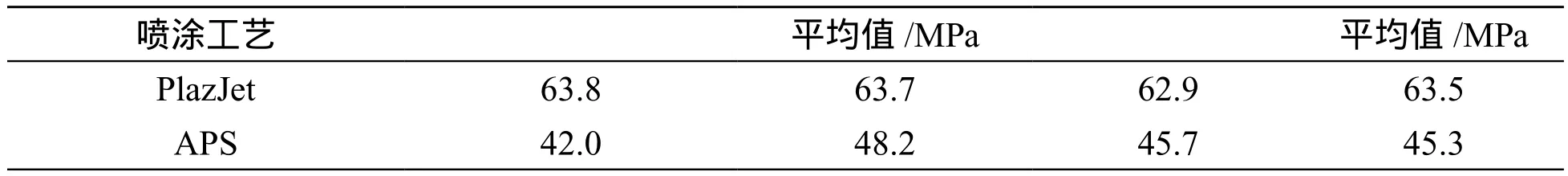

表4 两种工艺制备涂层的结合强度测试值Table 4 Bonding strengths of the coatings prepared by PlazJet and APS

2.4 结合强度测试

采用两种喷涂工艺制备涂层的结合强度测试结果如表4所示,其中,采用PlazJet制备涂层的结合强度达63.5MPa,APS制备涂层的结合强度为45.3MPa,PlazJet制备涂层的结合强度明显高于APS。涂层结合强度包括涂层内聚强度和界面结合强度,内聚强度是指涂层内部粒子的结合强度,界面结合强度为机械结合力,内聚强度一般高于界面结合强度[15],因此,涂层在拉伸试验时失效方式多为界面断裂。而采用PlazJet喷涂工艺时,粉末飞行速度较APS更快,机械镶嵌力大,因此,界面结合强度得到明显提高。

2.5 热循环性能

2.5.1 涂层宏观形貌

经过不同次数热循环后,两种TBCs涂层的宏观形貌如图4所示,高能等离子工艺制备的试样经1000次热循环后,仅在子弹头试样底部的边缘位置出现涂层局部剥落现象,脱落面积小于整体试样的5%;大气等离子喷涂试样经过800次热循环后,也在底部边缘位置出现脱落,脱落面积小于整体试样的5%,此外,还在锥面与柱面的过渡区出现较大裂纹,该裂纹会导致涂层早期失效。与大气等离子喷涂相比,高能等离子喷涂制备的TBCs涂层的热循环寿命可提高20%。

图4 热循环后涂层的宏观形貌Fig.4 Macro-morphologies of the coatings after Thermal Cycling

2.5.2 涂层微观形貌

图5为高能等离子喷涂热障涂层分别进行了200、400、600、800和1000次热循环后的涂层截面金相组织。涂层经200次热循环后,已在粘结层与陶瓷层的界面处形成连续的单层TGO,见图5(a),TGO形态较为规则,且厚度均匀,无明显的形貌起伏,陶瓷层内存在一些孔洞和微裂纹,但未发现明显的宏观裂纹。

涂层经400次热循环后,TGO生长稳定且致密,厚度仍较均匀。但在局部位置,TGO已经出现双层结构,如图5(b)所示。图6为此双层结构的能谱图,从图中可观察到,双层结构中颜色较浅的区域为含有Cr、Ni的混合氧化物,说明此时在Al2O3膜生成的同时,Cr、Ni等合金元素开始向外扩散形成氧化物,由于循环时间较短,其生成量有限,此时,TGO生长仍以连续的Al2O3为主。

涂层经600次热循环后,见图5(c),TGO已形成不连续双层结构,混合氧化物快速生长增厚,导致孔洞增多,而孔洞易引起涂层应力集中,从而诱发裂纹的形成;而此时在陶瓷层内部已出现贯穿性的裂纹,如图5(f)所示,但未出现明显的碎裂现象。

涂层经1000次热循环后,见图5(e),在TGO中的混合氧化物内部产生了较多的横向裂纹。由于混合氧化物所承受的内部应力要大于其周围Al2O3中的应力[16],因而,这种脆性的混合氧化物易成为裂纹源,随着热循环的进行,裂纹不断萌生扩展,进而导致涂层出现剥落失效。

图7为热循环过程中高能等离子喷涂和大气等离子喷涂的热障涂层TGO厚度随时间的变化曲线,可知,在两种工艺下,TGO增厚曲线均符合抛物线规律,但采用大气等离子喷涂工艺制备的涂层,其TGO生长速率明显高于高能等离子制备的涂层,这是由于大气等离子制备的热障涂层中存在较多的孔洞和微裂纹,为氧的向内扩散提供了更多的通道,使得TGO的生长速率更快。

图5 高能等离子喷涂热障涂层热循环后的涂层截面SEMFig.5 Cross-section of the coatings prepared by PlazJet during the Thermal Cycling

图6 TGO混合氧化物能谱图Fig.6 Energy spectrum of the mixed-oxidation in TGO

图7 高能等离子喷涂和大气等离子喷涂制备的热障涂层TGO厚度随时间的变化Fig.7 The relation between TGO thickness and times in coatings prepared by PlazJet and APS

3 结论

(1)当喷涂距离X<40mm时,APS束流中心处粒子温度高于PlazJet;当40<X<60mm时,二者粒子温度基本相当;当X>60mm时,PlazJet束流中心处粒子温度高于APS;PlazJet束流中心处的粒子速度可达430m/s,而APS仅为275m/s。

(2)采用高能等离子喷涂时,粒子铺展完整,整体呈薄圆片状,薄片内部的龟裂纹不明显,薄片边缘溅射较少且细小,与基体结合紧密;采用大气等离子喷涂时,粒子也铺展成薄圆片形状,但厚度较大,薄片内的龟裂纹明显且较为粗大,薄片边缘溅射较多,与基体结合相对较差。

(3)与大气等离子喷涂相比,高能等离子喷涂制备的TBCs涂层的热循环寿命可提高20%,这与其热循环过程中产生的垂直裂纹有关,但两者的失效机理相似,在热循环过程中TGO均会形成双层结构。

(4)在热循环条件下,大气等离子喷涂和高能等离子喷涂制备的TBCs涂层其TGO生长曲线均符合抛物线规则,但大气等离子喷涂涂层中TGO生长速率明显高于高能等离子喷涂。