挤压态Al-Mg-Mn合金的塑性变形行为

2014-11-07党振乾

程 玲, 党振乾, 冯 帆

(1.黑龙江科技大学工程训练与基础实验中心哈尔滨150022;2.黑龙江科技大学科技处,哈尔滨150022;3.黑龙江科技大学材料科学与工程学院,哈尔滨150022)

挤压态Al-Mg-Mn合金的塑性变形行为

程 玲1, 党振乾2, 冯 帆3

(1.黑龙江科技大学工程训练与基础实验中心哈尔滨150022;2.黑龙江科技大学科技处,哈尔滨150022;3.黑龙江科技大学材料科学与工程学院,哈尔滨150022)

为改善挤压态Al-Mg-Mn合金棒材的塑性变形性能,确定该合金的加工工艺参数,通过改变变形温度和应变速率,得到伸长率最大的变形参数,并探讨了该合金的断裂机理。结果表明:在变形温度为500℃,应变速率为1.00×10-3s-1时,合金的伸长率最大,达到109.54%;在塑性变形过程中,材料出现应变硬化和应变软化现象,在稳态变形阶段出现锯齿形流变现象。该合金的断裂形式宏观表现为明显的韧性断裂,微观形式为穿晶断裂,断口由韧窝和撕裂棱组成。该研究为挤压态Al-Mg-Mn合金加工工艺参数的合理选择提供了参考依据。

Al-Mg-Mn合金;挤压态;塑性变形

0 引 言

铝镁合金具有良好的抗蚀性、可焊性和光辉性,广泛应用于航空航天、电子电气、交通运输和桥梁建筑等领域[1]。变形铝镁合金具有晶粒组织细密、机械强度高、表面质量好等优异的性能,在生产结构零件方面得到广泛应用,在机械零件轻量化领域有较好的应用前景[2]。镁是铝镁合金的主要合金元素,镁在铝中的室温溶解度为0.34%,极限溶解度为14.90%,镁元素主要以β(Mg2Al3)相的形式弥散分布于基体中,镁元素在合金中的含量直接影响合金的强化效果,随着Mg含量的提高,合金强度提高、塑性下降[3]。当Mg质量分数大于3.50%时,第二相β(Mg5Al8、Mg2Al3)沿晶界、亚晶界析出,第二相β相对基体a(Al)来说是阳极,优先发生腐蚀,使合金具有很大的晶间腐蚀和应力腐蚀敏感性[4]。当镁以主要合金元素并与锰元素一起使用时,能形成一种高强度的铝镁合金,该类型的合金加工硬化现象明显,强度远高于纯铝和铝锰合金[5]。

铝镁合金的成型技术主要包括挤压、轧制、锻造和拉拔等,其加工方法按照变形温度可分为热加工、温加工和冷加工。Al-Mg系合金的热加工工艺仍存在一系列缺点,如变形温度区间窄、道次变形量较低、形变不均匀、容易出现局部应力集中产生热开裂等现象。为了降低合金的变形抗力并提高合金的塑性变形性能,可采用温加工的方式对合金进行塑性加工。温加工主要应用于合金的中间过程加工。温加工主要包括温挤压、温轧制和温顶锻等。而作为塑性加工的一种,挤压成型的合金具有晶粒组织细密、内部应力为压应力等良好的特性,在重要领域应用广泛。因此,笔者主要针对挤压成型后Al-Mg-Mn合金棒材的塑性变形行为,研究变形温度和应变速率对伸长率的影响,并通过观察塑性变形后试样的断口形貌,探讨挤压态Al-Mg-Mn合金断裂的机理。

1 实 验

1.1材料

实验采用自行熔炼的Al-Mg-Mn合金铸锭为原料,合金的化学成分为:Al(w=96.4%)、Mg(w= 3.1%)和Mn(w=0.5%)。实验铸型采用金属型,铸锭直径为350 mm,将成型后的铸锭进行温挤压,挤压温度为410℃,总变形量达94.2%,最后将铸锭挤压成表面光滑平整的合金棒材,棒材直径为20 mm,且表面无微小裂纹。

1.2设备

合金的塑性变形实验采用拉伸方法进行,拉伸实验在CMT5305微机控制电子万能试验机上进行,利用高温电阻炉控制拉伸实验的温度,电阻炉最高温度可达1 000℃,在电阻炉内自上而下均匀布置三处测温装置,保证温度的精确控制,温度误差不超过±3℃。利用CamScanMX2600扫描电子显微镜对拉伸后的试样进行断口形貌观察。

1.3方案

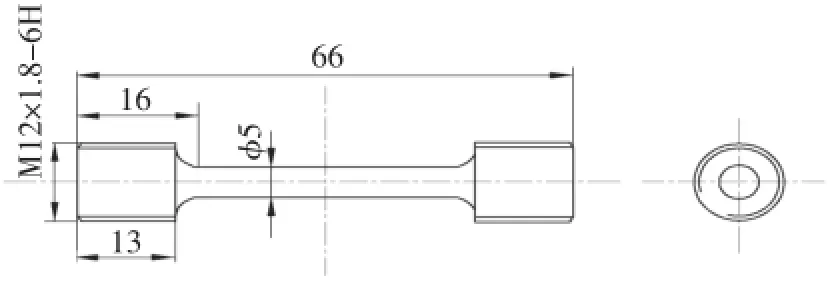

拉伸试样按国家标准加工,尺寸如图1所示。在拉伸实验过程中试验机夹头的速度恒定,应变速率保持不变,试样拉伸到断裂为止。

具体实验方案为:(1)确定合适的变形温度。应变速率选取6.67×10-4s-1,变形温度选取350、400、450、500和550℃,对合金进行拉伸实验,得到试样伸长率最大的变形温度。(2)确定合适的应变速率。在伸长率最大的变形温度下,应变速率选取3.34×10-4、6.67×10-4、1.00×10-3和1.33×10-3s-1,得到试样伸长率最大的应变速率。

图1 拉伸试件尺寸Fig.1 Size of tensile specimen

2 结果与讨论

2.1变形温度对合金变形能力的影响

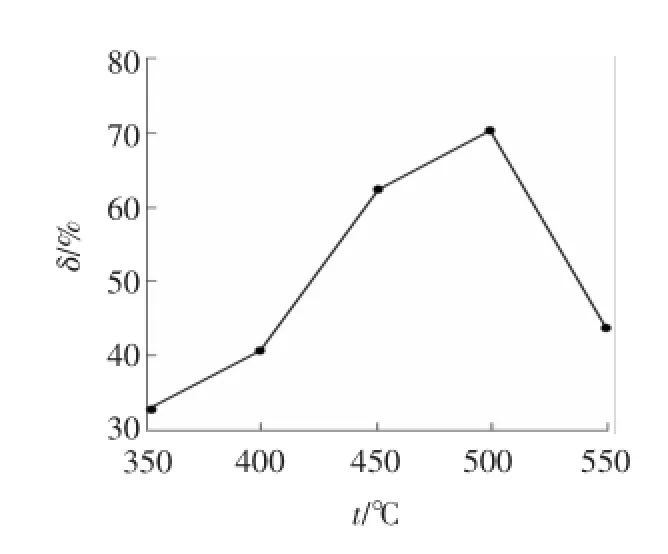

图2为应变速率为6.67×10-4s-1时,不同温度下试样的伸长率情况。由图2可见,随着温度的升高,材料的伸长率逐渐提高,当温度为500℃时,材料的伸长率最大,达到70.3%。当温度达550℃时,接近合金的熔点,材料的伸长率下降明显。产生这种现象的主要原因是:随着拉伸温度的升高,材料的晶界开动,晶体的滑移系增多,晶界之间更容易产生滑动,宏观表现为材料的伸长率增加。一般来说,在塑性变形过程中,随着温度升高,提高了原子的自由能,降低了临界切变应力。因此,当温度达到最佳变形温度时,材料的所有滑移系开动,且塑性变形达到均匀流变时,材料最容易发生均匀塑性变形,在恒应变的作用下,材料的伸长率最大。当温度继续升高,接近熔点时,晶界开始消失,材料发生均匀塑性变形的能力下降,同时,材料失去了变形抗力,伸长率下降明显。

图2 相同应变速率下温度-伸长率关系Fig.2 Relationship of tem perature and elongation in same strain rate

2.2应变速率对合金变形能力的影响

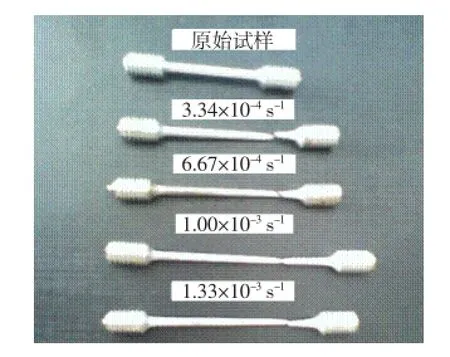

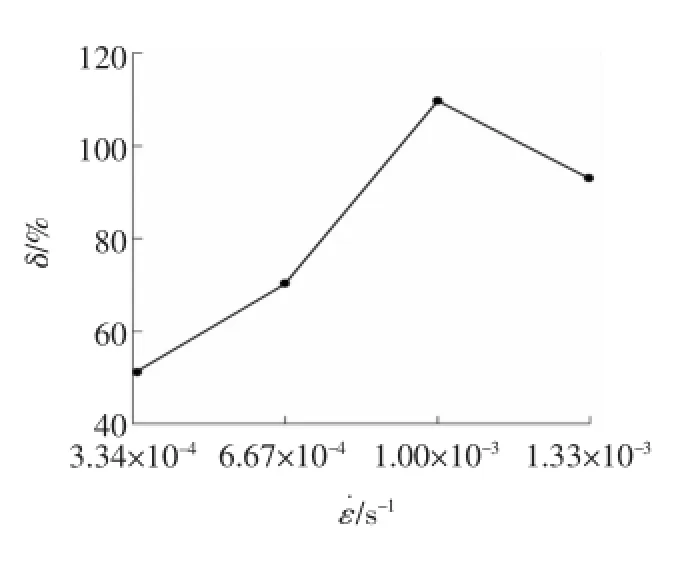

图3为挤压态Al-Mg-Mn合金在变形温度为500℃时,拉伸试样的宏观形貌。从图3可以看出,在应变速率为1.00×10-3s-1时,试样的伸长率最大,且没有出现明显的颈缩现象,在断裂前为均匀变形。图4为挤压态Al-Mg-Mn铝合金在500℃下,应变速率和伸长率的关系曲线。由图4可见,应变速率为1.00×10-3s-1时材料的伸长率最大,为109.54%。

图3 温度500℃下试样的宏观形貌Fig.3 M acroscopic morphology of sam p le at tem peratu re of 500℃

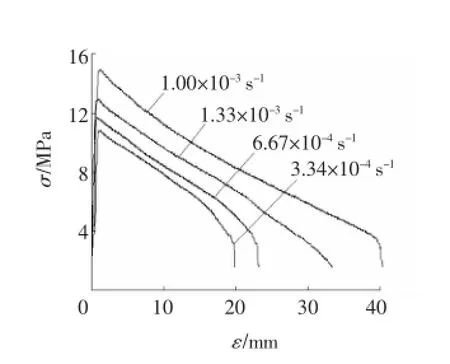

图5为挤压态Al-Mg-Mn合金在变形温度为500℃时,不同应变速率下的应力-应变曲线。由图5可见,应变速率为1.00×10-3s-1的曲线在稳态变形阶段斜率逐渐减小,出现应变软化现象,产生这种现象的原因是再结晶软化效果大于加工硬化效果,材料的均匀塑性变形能力提高;应变速率为3.34×10-4和6.67×10-4s-1的曲线在稳态变形阶段斜率逐渐增加,出现应变硬化现象,原因是加工硬化效果大于再结晶软化效果,材料的均匀塑性变形能力降低。在材料的塑性变形阶段,工程应力-应变曲线并不是一条光滑的曲线,而是呈细小的锯齿状,原因是在稳态变形过程中,材料出现明显的动态再结晶,而塑性变形过程必然伴随着材料的加工硬化现象,两者交互作用,表现为应力的升高和降低,导致曲线不光滑而呈细小的锯齿状。

图4 温度500℃下应变速率与伸长率的关系Fig.4 Relationship of strain rate and elongation at temperature of 500℃

图5 温度500℃下合金的应力-应变曲线Fig.5 Cu rves of strain and stress at tem perature of 500℃

2.3挤压态Al-M g-M n合金断口形貌分析

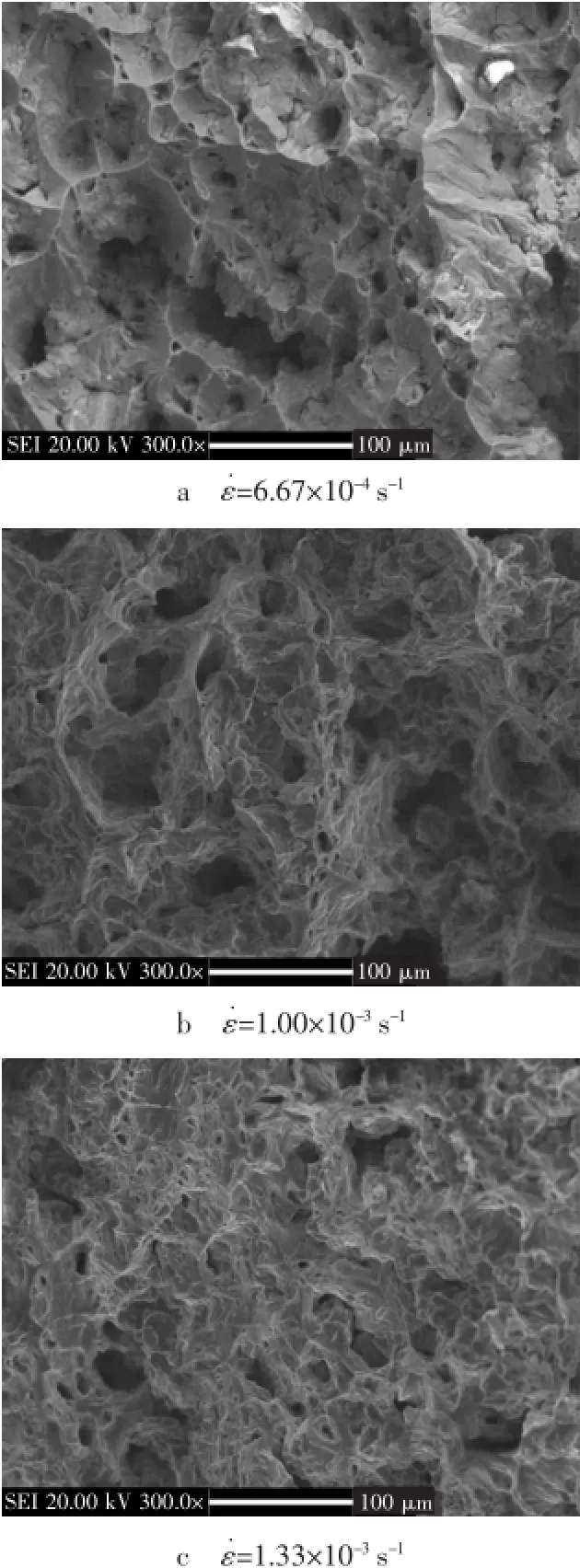

图6为挤压态Al-Mg-Mn合金在温度为500℃,不同应变速率控制下拉伸断裂后的断口形貌。由图6可见,合金拉伸后的断口由韧窝和撕裂棱组成,材料表现为典型的韧性断裂特征,裂纹扩展方式为穿晶断裂。观察图6可见,图6a断口形貌以空洞为主,有部分的韧窝和撕裂棱,大直径的韧窝占多数,且撕裂棱少而粗大;图6b断口形貌以韧窝为主,有少许空洞,还有细小的撕裂棱;图6c断口形貌以撕裂棱为主,也有部分韧窝和空洞。比较图6a、6b、6c可以看出,图6b韧窝尺寸较大,撕裂棱较少,因此试样的伸长率最大。

图6 试样的断口形貌Fig.6 Fracturemorphology of specimen

3 结 论

(1)挤压态Al-Mg-Mn合金在变形温度500℃、应变速率1.00×10-3s-1的条件下伸长率最大,为109.54%,表现出良好的塑性。

(2)在塑性变形过程中,材料出现明显的应变硬化和应变软化现象,在稳态变形阶段有锯齿形流变现象。

(3)挤压态Al-Mg-Mn合金在变形温度500℃、应变速率1.00×10-3s-1的条件下,断裂形式为韧性断裂,裂纹穿过晶体内部,为穿晶断裂,断口由韧窝和撕裂棱组成。

[1] 杨少华,班允刚,郭玉华,等.以氧化镁为原料生产铝镁合金的研究[J].东北大学学报:自然科学版,2007,28(6):839-842.

[2] 马高山,张颂阳.变形铝镁合金温成形技术研究和发展现状[J].热加工工艺,2010,39(11):23-27.

[3] 唐明君,吉泽升,吕新宇.5XXX系铝合金的研究进展[J].轻合金加工技术,2004,32(7):1-2.

[4] 李落星,周 佳,张 辉.车身用铝、镁合金先进挤压成形技术及应用[J].机械工程学报,2012,48(18):35-36.

[5] 文 智,易丹青,王 斌,等.Al-6Mg-0.4Mn-0.2Sc铝合金的高温变形行为及热加工图[J].中南大学学报:自然科学版,2013,44(3):915-916.

(编辑王 冬)

Plastic deformation behavior of extruded Al-Mg-Mn alloys

CHENG Ling1, DANG Zhenqian2, FENG Fan3

(1.Center of Engineering Training&Basic Experimentation,Heilongjiang University of Science&Technology,Harbin 150022,China;2.Department of Science&Technology,Heilongjiang University of Science&Technology,Harbin 150022,China;3.School of Materials Science&Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China)

This paper is aimed at determining the processing parameters and investigating the plastic deformation behavior of the extruded Al-Mg-Mn alloy.The aim is achieved by changing the deformation temperature and strain rate to find the deformation parameters ofmaximum elongation and exploring the fracturemechanism.The results suggest that a deformation temperature of 500℃and the strain rate of 1.00×10-3s-1give the alloy the longest elongation,up to 109.54%;plastic deformation results in strain hardening and softening behavior in materials and steady state of deformation produces jagged rheological behavior.The alloy shows an obviously ductile fracture inmacro form and transgranular fracture in microscopic form,with the fracture consisting of toughening nestand tear edges.The result could provide a reference for choosing the best processing parameters for the extruded Al-Mg-Mn alloy.

Al-Mg-Mn alloy;extrusion;plastic deformation

10.3969/j.issn.2095-7262.2014.05.008

TG115.52

2095-7262(2014)05-0480-04

A

2014-06-19

黑龙江省教育厅科学技术研究项目(12513070)

程 玲(1981-),女,吉林省蛟河人,讲师,硕士,研究方向:金属材料力学性能,E-mail:dangzhenqian2414@163.com。