炉前脱硅喷枪系统改造

2014-11-06任玉军葛国军

任玉军 葛国军

(1:宝钢股份炼铁厂 上海 201900;

2:北京中冶设备研究设计总院有限公司 上海 201900)

1 前言

铁水预处理是介于高炉——转炉之间的一道重要工序,旨在降低铁水中有害元素(硫、磷和硅等)的含量,俗称“三脱”。为了达到更好的脱磷效果,要求铁水中硅的质量分数低于0.15%,这是由于在热力学上硅优先于磷氧化,这使得预处理脱硅成为钢铁企业必不可少的工艺。目前,国内外采用的脱硅工艺主要有两种:上置法(也称投撒法)和喷吹法,其发生过程可以划分为铁水预处理车间脱硅和高炉出铁场炉前脱硅,由于炉前脱硅在高炉出铁过程中完成,可缩短铁水在高炉——转炉间的停留时间、减少铁水罐车用量及减轻脱硅反应对铁水罐内衬的侵蚀,在钢铁厂逐渐受到重视]。

宝钢4号高炉于2005年投产,其脱硅方法采用高炉出铁场炉前喷吹法,脱硅所用的喷枪系统主要由升降部件、回转部件、摆动部件、行程指示器等组成,可以实现在喷吹过程中喷枪的上下升降、喷枪前后摆动及左右摆动一定角度。使用一定年限后,由于结构方面的原因,在实现以上功能时整个机架晃动,运动不顺畅;上升下降过程中,易发生卡阻,工作非常不稳定,无法达到脱硅喷吹所需的动作要求,导致喷枪喷料的准确性降低,影响了铁水的脱硅质量。本文根据现场的实际情况并查阅相关文献,对宝钢4号高炉的4套炉前脱硅喷枪系统进行改造。

2 原脱硅喷枪系统

原有喷枪设备如图1所示,其回转功能通过电机带动回转支承来实现,升降通过滑轮带动滑块上下移动来实现,摆动则由电动丝杆推动整个喷枪装配前后转动一定角度。该设备刚投入时,运行还比较稳定,但随着设备的磨损和长时间的运转,稳定性逐渐降低,在回转过程中,机架晃动严重;滑块在上下移动时,很容易出现卡阻现象。由于定位精度下降,经常出现喷嘴对不准摆动流嘴,造成脱硅作业性差,依照宝钢日常检修修复已达不到正常使用效果,修复工作量及修复难度均较大。因此在原有的基础上对整个脱硅喷枪设备进行重新设计,并对升降部件、回转部件等结构进行验算。

图1 原喷枪设备图

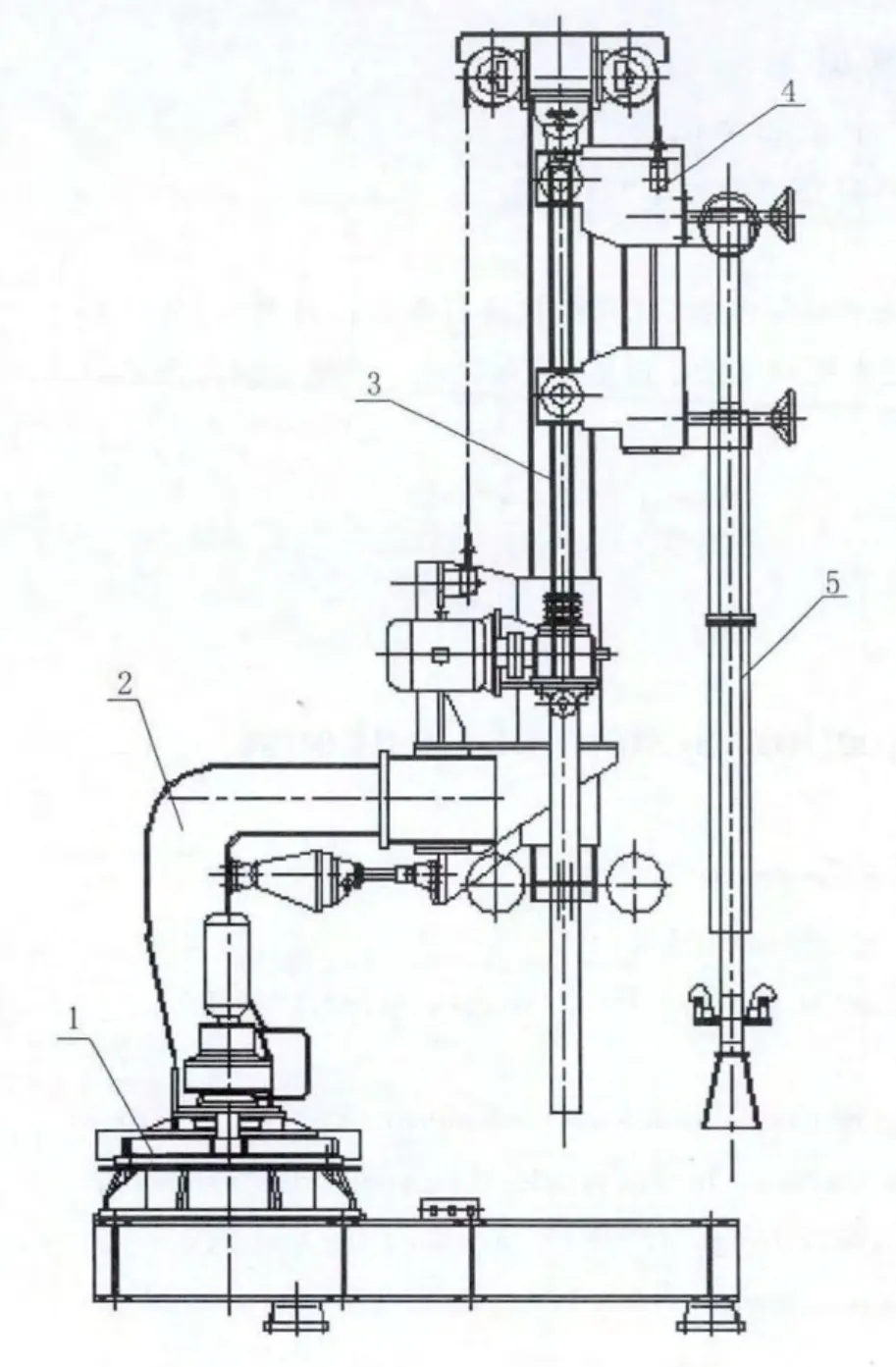

图2 4BF脱硅喷枪设备改造方案图

3 方案设计及验算

针对上述问题及在保证喷吹必需功能的前提下,回转功能仍采用电机驱动回转支承的方法,但对回转支承及电机重新进行选型设计,确保其稳定性;升降部件进行重新设计,采用电机驱动链轮的方式使滑车在机架上滑动,使滑动阻力减小。方案如图2所示。

3.1 升降部件结构及验算

升降部件主要由滑车、导轮、立柱、链轮装配、中间驱动装置及电机减速机等构成。滑车采用工字形结构;立柱按全行程设计,并将上下端的链轮装配设置在立柱里面,可简化设备结构,降低设备高度;电机减速机的链传动采用一级传动;与摆动部件间的联接设计为两铰点联接,改善了相关零部件的受力状态,提高了传动稳定性。

根据现场提出的工况要求和测绘得出,4BF喷枪传动设备改造行程为S=3500mm,升降速度要求约为v=5.6m/min,以此选择电机功率P、减速机速比i和链传动比i1。

参照原喷枪设备,选取滚子链24A,节距p=38.1mm,减速机端小链轮齿数z1=19,大链轮齿数z2=38。则链轮传动比为:

大链轮分度圆直径为:

大链轮转速为:

大链轮所传递的扭矩为:

式中F—大链轮所受载荷,即有效圆周力,F=mg+μmg=10kN;

m—滑车、喷枪及导轮的重量,约900kg;

μ—导轮与立柱的摩擦系数,取0.15。

将有效圆周力的值代入式(4)中,得T2=24 20。因此大链轮传递功率为:

选用4级电机,即电机输出转速n=1440r/min,可得减速机速比=186.5,选用二级摆线针轮减速机,则i=17×11=187。

电机功率为:

式中η—链传递效率,取0.7;

f1—工况系数,查机械设计手册[6]取1.3;

f2—服务系数,取2。

代入计算得P=3.64kW,圆整选取电机功率P=4kW。

3.2 回转部件结构及验算

回转部件采用电机驱动回转支承型式,曲臂是承载导轨架及升降小车的关键部件,通过回转支承将曲臂固定在机座上,曲臂可通过回转支承在机座上转动,从而带动导轨架、升降小车、喷枪一起转动,实现喷枪的左右摆动。回转部件的传动采用减速器和与之配套的带制动器电机,通过与电机轴连接的小齿轮与回转支承外圈的大齿轮啮合。

喷枪横向移动轨迹为大直径圆弧线,其直线度误差在工艺允许范围内。此结构尺寸小,设备稳定性高,换枪时能把喷枪移到摆动流嘴除尘罩开孔区域以外,大大改善了更换喷枪头的操作条件。

根据改造要求,选取4级带抱闸电机,电机输出转速n=1400r/min,回转行程正常工作时为±250mm,更换枪头时回转角度为25°,速度v约3m/min,回转支撑大齿轮齿数z2=139,小齿轮齿数选取z1=23。则齿轮传动比为:

大齿轮转速为:

式中d—喷枪的回转直径,mm;

v—回转速度,m/min。

大齿轮所传递的扭矩为:

式中F—齿轮所受载荷,即切向力,N。

计算得电机功率为:

式中η—齿轮传递效率,取0.9;

f1—工况系数,查机械设计手册取1.1;

f2—系数,取2。

选取回转传动电机功率P=1.1kW。

3.3 摆动部件及喷枪头设计

摆动部件通过可伸缩的升降机与升降部件的立柱和回转部件的曲臂铰接,立柱及导轨架上部与曲臂铰接。升降机的伸缩可实现导轨架及立柱的前后摆动,从而带动喷枪前后摆动,升降机上设有手轮,通过手动驱动。摆动行程为0~8°。

喷枪头的作用是将来自喷枪管内的圆柱形脱硅剂流束扩展为扁矩形流束。流束太分散,脱硅剂易被除尘系统抽走,太集中则会加剧摆动流嘴内衬侵蚀,本系统设计采用了帚扫形喷枪头。

4 结论

设备改造前,脱硅喷吹设备生产运行连续性较差,设备故障频繁且硅钢铁水的硅锰含量合格率较低,宝钢4BF脱硅剂生产单耗22.17kg/t。经过重新设计实施后,设备稳定性得到提高,有效地减少了脱硅系统设备故障停机时间,经统计现脱硅剂生产单耗为20.30kg/t,节省了1.87 /t,提高了经济效益。

[1]耿敬涛,邹昆昆,孔详利.铁水炉外脱硅技术的发展[J].钢铁研究,2013,Vol.41(4):58-61.

[2]金国范.铁水脱硅技术的发展[J].炼铁,19 87(1):88-92.

[3]卫计刚,张登山,杨志荣.炉前脱硅技术在太钢4#高炉的应用[J].安徽工业大学学报,2005,Vol.22(4).

[4]吴建洲,徐少兵.宝钢4高炉设计采用的新技术及其特点[J].宝钢技术,2006(5):35-39.

[5]周龙义,殷宝铎,马凤茹.宝钢3号高炉炉前脱硅与喷枪传动设备设计改进[J].冶金设备,2000(2):21-24.

[6]成大先.机械设计手册(第五版)[M].化学工业出版社,2007.