热镀锌机组平整机区域张力设定与计算

2014-11-06王海东

王海东

(宝钢工程技术集团有限公司工程技术事业部 上海 201999)

1 引言

热镀锌机组对带钢张力要求严格,合适的带钢张力是保证带钢高速、稳定运行的基本条件[1],因此,必须对机组进行合理的张力设定及张力控制。在热镀锌机组中,平整是重要的生产工序之一,其主要作用是:

1)消除退火带钢的屈服平台,改善带钢的力学性能;2)改善带钢板形;

3)使带钢表面具有一定的粗糙度或光洁度。

平整实质上就是用较小的压下量对退火后的带钢进行二次冷轧,以获得所需的各种性能的轧制过程[2-4]。为了实现平整机生产的张力稳定和改善带钢表面质量,要求有尽可能大的带钢张力,但较大的带钢张力会而擦划伤带钢表面,为了适应带钢平整,平整机前后设S辊,用于调整张力大小实现带钢张力分段控制。本文主要针对热镀锌机组平整机区域如何进行张力设定和张力计算进行了初探。

2 带钢张力的设定

热镀锌机组带钢张力设定基于一定的经验,因在机组中的位置和功能不同,各段张力的设定有很大区别,其中,平整机需设定较大的张力。

在平整机平整轧制过程中,张力的设定值很关键,张力太小,显不出张力的作用,板形得不到保证,并会出现带钢跑偏现象。大张力对减小平整轧制压力和控制带钢跑偏有利,但过大会使前后张力辊机构及电机容量增大,增加了设备投资,还可能使所轧制的带钢宽度变窄甚至使带钢超过塑形变形极限而有拉断的危险。因此,必须根据实际情况,正确设定张力值。

2.1 张力对平整轧制变形过程的影响

平整张力包括前张力和后张力。习惯上规定力作用方向与轧制方向相同的张力称作“前张力”;而力作用方向与轧制方向相反的张力称作“后张力”。事实上,前张力和后张力对平整轧制过程的影响是有区别的[5]。

2.1.1 后张力对变形过程的影响

当后张力足够大时,轧制过程才能稳定进行。后张力既减轻了磨擦的影响,又使带材实际上处于拉轧状态,促进了金属的变形,因而可大大降低轧制力,一般可降低30%或更多。后轧制力决不可过大,以防止打滑现象。

选择后张应力主要依据金属材料的强度指标和延伸率的大小。可按经验公式(1)估算:

式中σ2—单位后张应力MPa;

σ0.2—条件屈服极限MPa;

ε%—平整延伸率。

2.1.2 前张力对变形过程的影响

前张力主要起拉伸平整作用(虽然它也有降低轧制力的作用)。单位张应力应大于带钢的弹性极限,才能获得平整度好的带钢。

选择前张应力主要依据金属材料的弹性极限、硬化程度和延伸率大小。可按经验公式(2)估算:

式中σ1—单位前张应力MPa;

σe—弹性极限MPa。

2.2 张力对平整延伸率的影响

张力对带钢延伸率的影响是十分显著的,前后张力的变化都会不同程度的影响带钢的变形,而后张力的影响尤其明显。在平整轧制过程中,由于具有很小的总变形量,张力的影响更加突出。张力在轧制过程中是影响延伸率的非常敏感的参数之一,在压下率不变的情况下,如果平均张力发生了变化,则轧制压力与轧辊的弹性变形也会相应改变,由此影响到出口带钢的板形。大量试验研究表明,张力的变化直接影响到带钢轧制出厚度的变化。张力越大,出口厚度越薄;而后张力比等值的前张力对带钢厚度的影响更大。因此,通过改变后张力可以调整带钢的厚度,而前张力对带钢表面平整度有明显的作用。可见,张力对延伸率的控制效果是明显的,且带钢越薄,张力调节效果越好;带钢越厚,张力调节效果越差。带钢厚度超过1.00mm时,张力调节基本不起作用[6]。

2.3 张力对平整轧制力的影响

张力可减少轧制力,有利于轧制的进行,而且在一定程度上可以改善板形,所以计算带钢轧制力必须考虑前后张力。前后张力的施加均使轧制力降低,且呈近似线性关系。

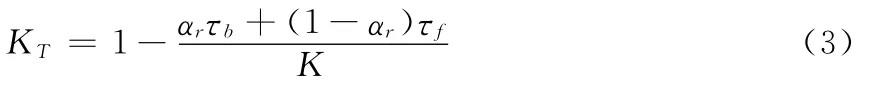

一直以来,很多学者对轧制力计算进行了大量的研究,比较典型的轧制力模型有斯通(M.D.Stone)公式、采利柯夫公式、柯洛辽夫公式、布兰特—福特(Bland-Ford)公式等。其中,Bland-Ford轧制力计算公式在理论上较为严谨,它全面考虑了外磨擦、张力、轧辊弹性压扁等因素,是冷轧轧制力的经典理论公式,在实际中得到了较为广泛的应用[7-8]。Bland-Ford公式考虑了后张应力对张力影响系数较大,采用公式(3)计算:

式中 αr—后张应力的加权系数,一般取αr=0.6;

τb—后张应力,MPa;

τf—前张应力,MPa;

K—变形抗力,决定于钢种,一般取,K=1.15σs,MPa。

2.4 张力的设定

在平整生产过程中,多采用前张力大于或等于后张力的方案,这主要是从带钢的平直度考虑,实践证明,前张力消除“浪形”的作用较后张力明显。只有在选择合适的前张力以保证带钢平直度要求的前提下,方可考虑增加后张力以达到降低轧制压力的目的。同时,采用前张力大于后张力还有助于平整轧制过程的正常进行,并可防止“打滑”和擦伤。

对应于某一平整过程,必须选择一套比较合适的张力制度,使轧制过程能耗合理,板形优良。张力最小值应使带钢内应力全为拉应力,最大值可根据发生断带时的最大张力而定。实际张力应取多大数值要视延伸不均匀情况、带钢的材质以及加工硬化程度情况等而定,是一个因轧制条件而异的数值。

平整机区域带钢张力可按单位张力乘以带钢的横断面积设定的,如式(4)所示。

式中T—带钢张力,N;

q—某区域单位张应力,MPa;

b—带钢宽度,mm;

h—带钢厚度,mm。

实际中张力的选择主要是指选择单位张应力q,理论值上选取单位张应力不应超过0.5σs,通常为(0.3~0.5)σs范围内[9]。

在生产调试阶段,通常按照带钢的钢种、厚度、宽度等顺序,将规格和机械性能相近的带钢组成一组,统一设定张力,以便减少张力波动,简化张力设定程序。同时,应随时根据来料板形情况、电机电流情况、工艺处理情况和带钢运行情况对张力进行调节和修正,最终得到一个合理的张力表[1]。在实际应用当中,张力通常是按钢种、规格设定的合理张力表,一般不予调整。

3 平整机前后S辊张力理论分析计算

张力计算主要探讨平整机前后S辊张力变化规律,而张力变化主要是由带钢与辊子之间的摩擦力、带钢弹塑性弯曲产生的弹塑性力,以及带钢在辊子上旋转形成的离心力共同作用的结果[10~15]。

3.1 张力计算理论

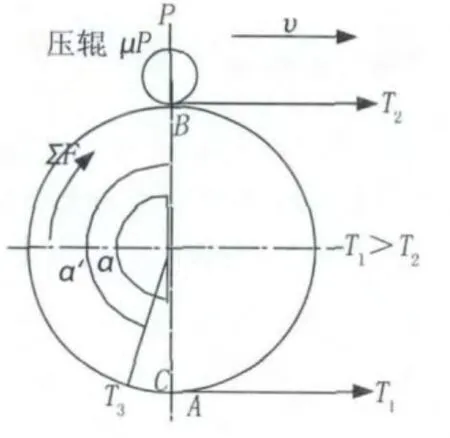

3.1.1 无压辊时的张力计算理论

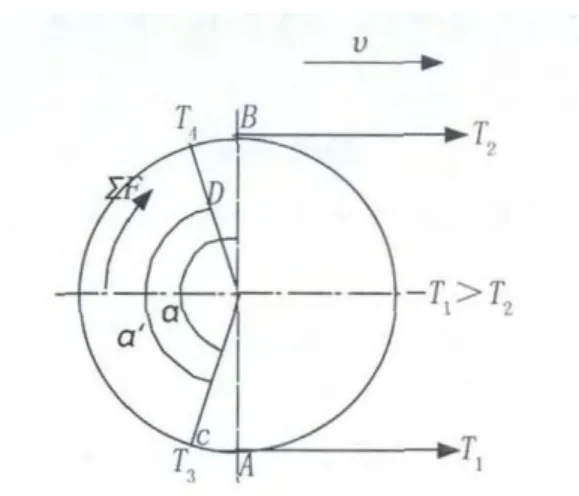

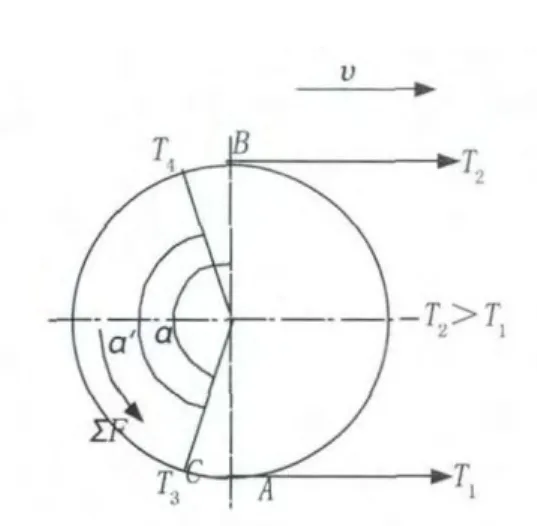

根据张力辊在机组中安装位置和作用不同,张力辊可以处于“电动状态”下工作或“发电状态”下工作。带钢入口张力大于出口张力(T1>T2),张力辊处于“电动状态”下工作,张力辊为主动辊,即驱动的张力辊带动带钢运行,如图1所示;带钢出口张力大于入口张力(T2>T1),张力辊处于“发电状态”下工作,张力辊为被动辊,即带钢的张力带动张力辊作旋转运行,如图2。

图1 “电动状态”下工作带钢受力分析

图2 “发电状态”下工作带钢受力分析

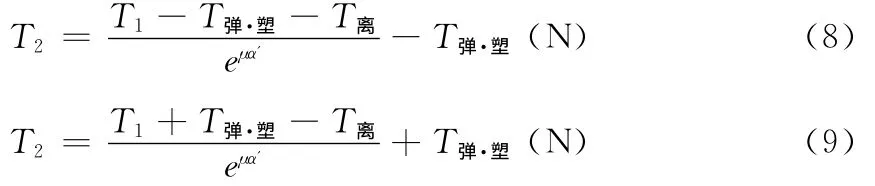

用欧拉公式可知:

式中T1—入口张力,N;

T2—出口张力,N;

μ—辊子与带钢的摩擦系数,对于钢辊μ=0.15~0.18;对于橡胶辊μ=0.18~0.28,使用磨光后,其摩擦系数降低50%左右;

α—带钢在辊子上的包角(rad);

eμα—张力扩大系数。

由于带钢具有一定的刚性,不是完全的弹性柔体,带钢不是很“服帖”地贴在辊子表面上的,因而会在张力辊的入口段和出口段产生弹塑变形,使得实际包角α′小于理论包角α(如图3所示,计算时可取α′=(0.8~0.9)α,一般地,带钢越厚,α′越小。带钢在弹塑弯曲时所引起的张力损失值为:

式中h1=(1.1~1.2)Dσs/E—假设的弹塑性分界区域的带钢宽带,mm;

E—带钢弹性模量,MPa;

σs—带钢屈服极限,MPa;

D—张力辊直径,mm;

h—带钢厚带,mm;

b—带钢宽带,mm。

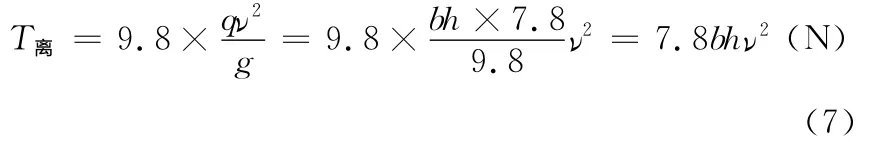

参照机械零件皮带传动离心力的计算方法,带钢运行中产生的离心力为[4]:

式中υ—带钢运行速度,m/s;

h—带钢厚度,mm;

b—带钢宽带,m;

q—带钢每米重量,kg/m。

计算出口张力T2时,综合考虑弹塑张力损失和离心力对张力的影响。当张力辊处于“电动状态”下工作时,按公式(8)计算;当张力辊处于“发电状态”下工作时,按公式(9)计算。

3.1.2 带压辊时张力计算理论

在热镀锌机组平整机区域,张力辊一般会加有压辊,以便增加张力,还可以防止带钢在辊子表面上打滑。带钢在张力辊上出现打滑,与所加压辊压力值有关。当张力辊处于“电动状态”下工作时,一般压辊加在出口端,如图3所示;当张力辊处于“发电状态”下工作时,一般压辊加在入口端,如图4所示。

图3 带压辊“电动状态”下工作带钢受力分析

图4 带压辊“发电状态”下工作带钢受力分析

张力辊处于“电动状态”下工作时,由于增加了压辊,实际包角增大,带钢在出口端紧贴张力辊。此时,出口张力按公式(10)计算。

张力辊处于“发电状态”下工作时,由于增加了压辊,实际包角增大,带钢在入口端紧贴张力辊。此时,出口张力按公式(11)计算。

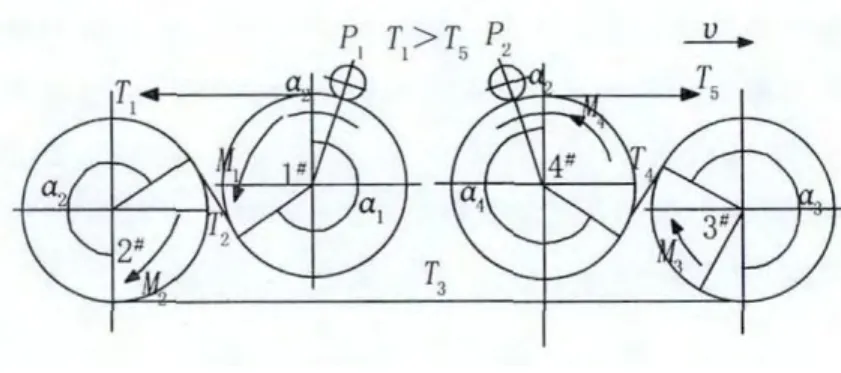

3.2 平整机区域S辊张力计算分析

热镀锌机组平整机区域设备一般主要包括:平整机前张力辊、平整机、平整机后张力辊等,平整机区域典型的设备布置示意图,详见图5。

图5 平整机区域设备布置示意图

图6 四辊式张力辊“发电状态”下工作分析

典型的热镀锌机组平整机区域一般设置四辊式S型张力辊,平整机前张力辊及平整机后张力辊均处于“发电状态”下工作,其状态分析详见图6,其张力计算参照式(5)、(6)、(7)、(9)、(11)。根据经验,在一定的单位张力范围内设定张力辊入出口单位张力即1#辊入口单位张力和4#辊出口单位张力,根据带钢的典型代表规格,计算出入口张力T1,并根据上述相应公式分别计算出张力T2、T3、T4、T5,并分别求出相应的单位张力与设定值相比较。

4 结论

1)不同的张力对平整有一定影响,延伸率随着总张力的增大而增大,轧制力随着张力的增大而减小。平整轧制时,由于压下量较小,前后张力差不能过大,否则可能发生打滑。

2)在进行张力设定时,先根据经验在一定范围内进行选取,再根据来料板形情况、电机电流情况、工艺处理情况和带钢运行情况等对张力进行调节,最终得到一张合理的张力表。

3)平整机前后S辊张力变化主要是由带钢与辊子之间的摩擦力、带钢弹塑性弯曲产生的弹塑性力,以及带钢在辊子上旋转形成的离心力共同作用的结果。

[1]许秀飞.钢带热镀锌技术问答[M].北京:化学工业出版社,2007.

[2]崔绍文.光整机在连续热镀锌生产线的应用[J].河北冶金,2009,Vol.173(5):41-43.

[3]刘红军.平整机在热镀锌机组中的应用[J].现代冶金,2011,Vol.39(1):1-4.

[4]张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007.

[5]刘立文,张树堂,武志平.张力对冷轧板带变形的影响[J].钢铁,2000,Vol.35(4):37-39.

[6]马庆龙.冷轧带钢平整机关键技术研究[D].秦皇岛:燕山大学工学博士学位论文,2008:62-72.

[7]孙一康.带钢冷连轧机计算机控制[M].北京:冶金工业出版社,2002:35-51.

[8]杨志芬.带钢冷轧机轧制力模型研究与应用[D].秦皇岛:燕山大学工学硕士学位论文,2010:7-17.

[9]徐鹤贤.冷轧钢带张力及其控制工艺探讨[J].特钢技术,2001(3):12-17.

[10]周国盈.带钢精整设备[M].北京:机械工业出版社,1982.

[11]周国盈.夹送辊和张力辊的设计计算[J].重型机械,1977(4):29-38.

[12]宋建芝.带钢机组张力辊计算和设计研究[J].冶金设备,2009(1):43-47.

[13]俞汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社,2002.

[14]罗里荣,徐成华.高速连续退火机组张力辊设计研究[J].轧钢,2012,Vol.29(2):31-34.

[15]郭良斌,罗治平,韩笑非.冷轧连续退火机组中张力辊组主要参数的设计[J].机械设计与制造,2009(6):28-30.