平立可换轧机翻转机构的建模与运动仿真

2014-11-06侯青林郗照亮

侯青林 晏 辉 郗照亮

(北京中冶设备研究设计总院有限公司 北京 100029)

1 引言

虚拟制造技术是以虚拟现实和仿真技术作为基础,在产品真正制出之前,首先在虚拟制造环境中生成数字化样机代替传统的物理模型进行试验,对其性能和可制造性进行预测和评价,从而缩短产品的设计与制造周期,降低产品的开发成本,提高系统快速响应市场变化的能力[1]。

CATIA是法国达索公司开发的大型CAD/CAE/CAM一体化软件。利用其基于特征的参数化实体造型功能建立准确的零件三维模型,通过三维模型中的装配约束来确定各零件之间的静态相对位置,并进行静态干涉检查。模拟装配完成后,利用CATIA电子样机模块DMU定义各部件之间的运动关系。DMU模块在模拟机构运动的同时,进行机构运动干涉检查,以此判断机构各个零件之间有无干涉,运动是否自如,进而返回对机构模型进行必要的修改。最后将机构的运动过程制作成动画,便于直观观察和演示机构的运动过程。

2 平立可换轧机翻转机构建模

2.1 平立可换轧机翻转机构简介

棒材轧钢生产线轧机一般成平立交替布置,当需要切分轧制时,一般把14#、16#、18#架轧机由立辊式工作状态调整为水平辊式工作状态进行轧制。平立可换轧机翻转机构用来实现轧机从立辊式工作状态调整为平辊式工作状态一种重要的离线辅助设备。现代轧钢技术向着高速轧制,快速换辊等技术发展,也对轧机平立可换装置提出来更高的要求:运动平稳可靠,机构简单,维护方便。

2.2 机构工作原理

平立可换轧机翻转机构由固定架总成、活动架总成、旋转液压缸、旋转连接架及两个液压锁紧装置组成。通过安装在固定架上部两侧的旋转液压缸的伸缩,带动旋转连接架,旋转连接架带动活动架绕轧制中心正反旋转90°。活动架旋转到位后靠固定架下部外侧的两个液压锁紧装置进行锁紧固定,锁紧装置液压缸活塞杆头带有两个互为90°的30°斜面。平辊状态时,活动架两侧上面的斜楔与锁紧装置活塞杆头的一个斜面相接触,楔紧活动架。立辊状态时,活动架两侧下面的斜楔与锁紧装置活塞杆头的另一斜面相接触,楔紧活动架[2]。

2.3 装配层次的划分

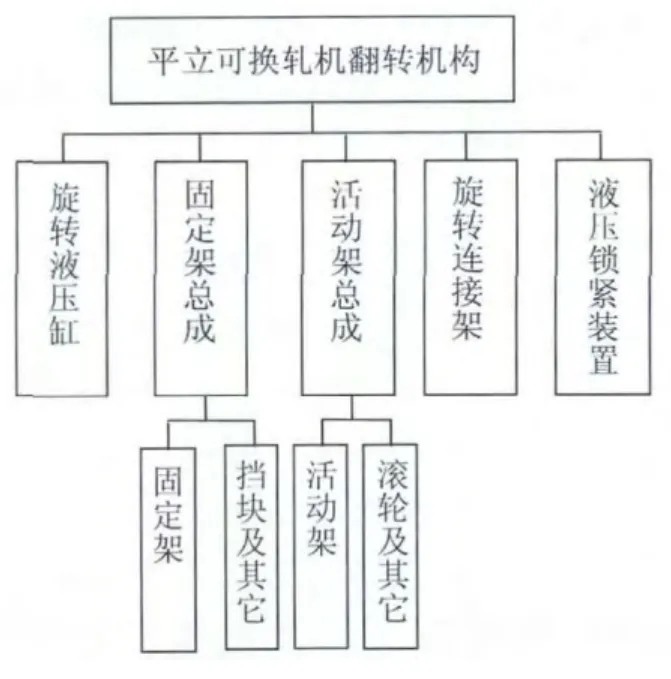

在模拟装配中,一个机构可以分解为多个子机构,一个子机构又可分解为多个零部件,这个过程就是自上而下的设计过程。在平立可换轧机翻转机构的设计过程中,按照各组成部件之间逻辑关系确定模型间父子关系,从而实现装配设计层次的划分,如图1所示。

图1 翻转机构装配层

2.4 装配模型的建立

在CATIA装配设计中,对于产品数量不是特别多的机构,可以对单个零件进行单独建模,建模后再导入装配体中约束其位置关系。但是对于大型复杂产品,在统一的坐标系下建模是必要的,这时即使没有对零部件之间进行位置约束,他们的静态位置关系也已完全确定。这样不但节省了大量装配约束占据的系统数据空间,而且有些零件设计过程中,其位置或者形状需要参考其他零件,可以直接利用已完成零件的某个图形元素为建模基准[3]。此翻转机构的三维模型建立就采用这种设计方法,机构所有零件采用统一坐标系,直接把每一个零件建立到他需要的位置,这样既不用再次定位也不用约束就可实现机构装配。

根据翻转机构运动的特点,固定架固定不动,旋转连接架及活动架总成在旋转液压缸驱动下绕同一中心轴旋转,这一中心轴即为两固定架钢轨中心连线。因此,选择两固定架钢轨中心连线中点为此翻转机构坐标系原点。

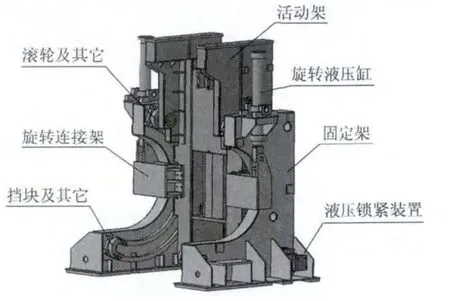

根据翻转机构各部件逻辑关系,建模次序依次为固定架→固定挡块及其它→活动架→滚轮及其它→旋转连接架→旋转液压缸→液压锁紧装置。模拟装配后的翻转机构三维模型如图2所示。

2.5 静态干涉检查

图2 平立可换轧机翻转机构三维模型

机构模拟装配设计完成后,应进行静态干涉检查。静态干涉检查包括装配体各零部件之间的相对位置关系是否存在干涉,装配公差设计是否合理。打开模拟装配后的机构,点击碰撞检查按钮,在结构树上选取装配体,这时冲突列表中固定架与旋转连接架之间距离值不为0,其余零部件之间距离值为0,说明固定架与旋转连接架之间存在静态干涉。在冲突列表中选择固定架及旋转连接架,然后点击结果窗口,两零件之间干涉部位在窗口中高亮显示,干涉值约为37mm,如图3所示。此时需对设计结果进行分析,两零件之间发生干涉的主要原因是旋转连接架内侧加强板在X方向上过高,降低加强板在X方向高度。重复执行上述步骤,直至无静态干涉为止。

图3 固定架与旋转连接架静态干涉结果窗口

3 平立可换轧机翻转机构运动仿真

3.1 运动仿真

利用CATIA DMU进行运动仿真之前,根据各部件运动关系,分析出主要的运动骨架、运动方式、约束条件等。机构的驱动部件为旋转液压缸,依次带动旋转连接架及活动架总成绕固定架钢轨中心连线旋转。运动副的添加,应从运动终端开始,逐渐往驱动部件加[4]。

首先,建立一个新机制,将固定架作为机构的固定件。为方便起见,将固定挡块及液压锁紧装置用刚体副与固定架固定在一起,将滚轮及旋转连接架与活动架固定在一起。旋转液压缸固定在固定架上部两侧,且可往复摆动,因此在旋转液压缸缸筒与固定架之间添加圆柱结合副。为实现旋转液压缸活塞杆在缸筒内上下伸缩,在二者之间添加圆柱结合副。接着定义两个旋转结合副,旋转液压缸带动旋转连接架及活动架总成绕固定架钢轨中心连线往复旋转90°,在活动架与固定架之间添加旋转结合副,在旋转液压缸与旋转连接架之间添加旋转结合副,由于旋转液压缸为驱动部件,因此设置旋转液压缸与旋转连接架之间角度驱动作为机构运动的原始驱动。

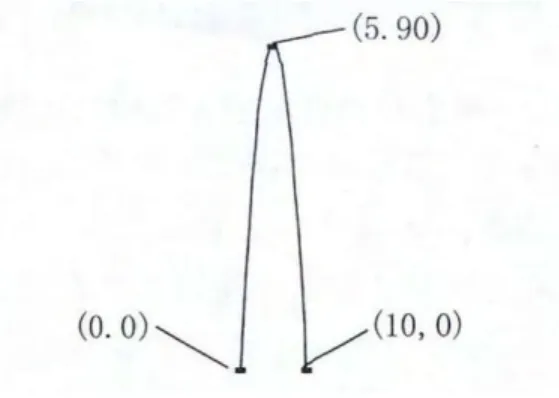

添加一条法则曲线与角度驱动相关联,如图4所示,每10 s旋转液压缸带动旋转连接架及活动架总成绕固定架钢轨中心连线往复旋转90°一次。这样就可实现平立可换轧机翻转机构运动仿真,图5为翻转机构运动仿真过程示意图。

图4 角度驱动法则曲线

图5 翻转机构运动仿真示意图

3.2 动态干涉检查

动态干涉检查是在机构运动仿真过程中,其运动包络体之间是否存在运动干涉。具体方法是在运动仿真同时,选取自动碰撞检测,这样,机构在运动仿真过程中,发生动态干涉的部位会高亮显示,但是机构仍然可以继续运动,便于观察完整的运动过程。此翻转机构的活动架在旋转至约75°时与安装在固定架下部的固定挡块发生动态干涉,如图6所示。对机构进行检查,首先确定机构各部件之间的相对位置关系是否存在问题,确定位置无误后,对下部固定挡块进行结构修改。重复执行上述步骤,直至机构在运动仿真过程中无动态干涉发生。

图6 动态干涉检查结果显示

3.3 运动仿真结果输出

为方便观察及演示平立可换轧机翻转机构完整的工作过程,可利用CATIA自带的视频捕捉功能,将机构的运动仿真过程存为动画格式。

4 结论

利用CATIA软件不仅建立了轧机平立可换翻转机构三维装配模型,而且通过DMU模块对机构进行了运动仿真,完整模拟了平立可换轧机翻转机构的实际工作过程,静态干涉检查法提前发现设计中存在的问题,并及时对其进行改进。通过动态干涉检查,及时纠正了运动中的干涉部件,验证了机构的装配合理性。实现了机构快速设计及优化,大大提高了工作效率,为以后类似设计工作提供了经验。

[1]张树生,杨茂奎,朱明铨.虚拟制造技术[M].西安:西北工业大学出版社,2006.

[2]朱天仕.型钢连轧机组平立转换轧机简介.钢铁厂设计,2000(1):21-23.

[3]尤春风.CATIAV5机械设计[M].北京:清华大学出版社,2002.

[4]鲁君尚,张安鹏等.无师自通CATlAV5之电子样机[M].北京:北京航空航天大学出版社,2008.