齿式圆筒混合机传动系统选型探讨

2014-11-06朱旭甫李书磊

程 波 朱旭甫 李书磊

(洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039)

1 概述

随着我国冶金工业的发展,烧结工程的规模越来越大,市场对烧结矿生产的原料制备设备--圆筒混合机的需求数量也呈增长态势。

圆筒混合机的传动系统作为混合机工作的动力来源,是其必不可少的部分。其传动方式主要有胶轮和齿式两种传动。

随着现代烧结设备向大型化方向发展的要求,齿式圆筒混合机也因此应用的越来越广泛,相对胶轮传动混合机的市场占有率也越来越高。齿式圆筒混合机是通过一对开式齿轮带动筒体转动,进而完成烧结原料混料、造球的目的。

齿式圆筒混合机的传动系统由于扭矩的传递和速度调整等的方式不同,传动系统的组成和工作方式也不尽相同,主要针对目前常见的几种传动形式及其特点加以分析和探讨。

2 圆筒混合机传动系统主要参数计算

圆筒混合机混合时间计算:

式中t—物料混合时间(min);

L效—筒体有效长度(m),直筒型减去0.5,尖头减去1;

D效—筒体有效内径(mm);

n—筒体转速(r·min);

β—前进角度(°);

tgβ=sinα/sinφ;

α—筒体倾斜角度(°);

φ—物料安息角(°)。

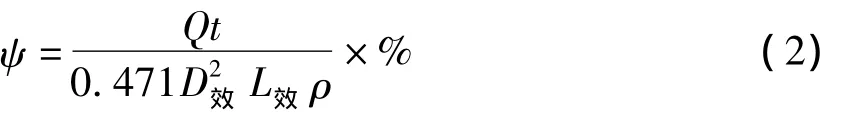

填充率计算:

式中 ψ—填充率(%);

Q—小时产量(t/h);

ρ—物料堆积密度(t/m3)。

式中 θ—混合机内物料圆心角(°)。

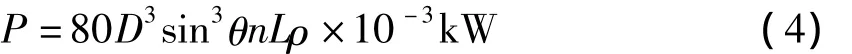

输入功率计算:

式中D—筒体内径(m);

L—筒体长度(m)。

输入扭矩计算:

输入功率P和扭矩T确定后,通过输入功率、扭矩和转速等参数选择联轴器和减速机等连接件。

3 齿式圆筒混合机传动系统主要形式

齿式圆筒混合机按照用途可分为一次混合机和二次混合机。一次混合机基本都是采用无调速型传动系统,将物料按比例混合及湿润;二次混合机大部分采用调速型传动系统,使物料形成水分均匀、透气性良好的颗粒状物体,故也称之为制粒机。

3.1 无调速型传动系统

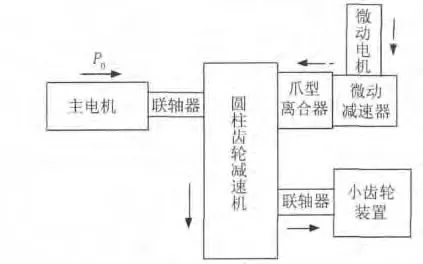

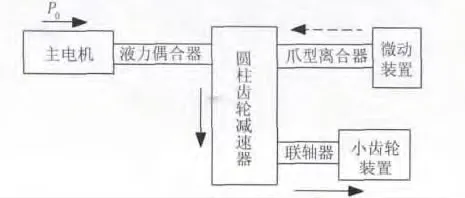

无调速型传动系统选用硬齿面圆柱齿轮减速机实现主电机高速输出到筒体低速转动的过渡。该传动装置包括主传动装置、微动装置和小齿轮装置。设备布置示意图如图1。

图1 圆柱齿轮减速机传动示意图

主传动系统主要由电动机、硬齿面减速机和联轴器组成。电动机选用普通的三相异步电机。微动装置安装于主减速机另一侧的输入轴上,其主要作用是使筒体缓慢旋转,便于筒体的安装和检修。辅助传动系统由微动装置和小齿轮装置组成。微动装置由微动电机、微动减速机和爪形离合器组成。爪形离合器手动操作板上设限位开关,检测离合器脱离与结合状态,并和主电动机联锁控制,确保只有脱离到位,给出信号后,主电动机才能启动[6]。小齿轮装置由调心滚子轴承、小齿轮、轴承座和轴等组成,通过联轴器与硬齿面圆柱齿轮减速机的输出轴连接。

轴与轴的联接采用鼓形齿式联轴器、限矩型液力耦合器或膜片联轴器。

3.2 调速型传动系统

3.2.1 变频电机传动

图1中的主电机用变频电机取代,该传动装置即可实现调速功能,辅助装置变频器,具有变频调速效率高,调速范围宽,调速精度高等优势,使变频调速成为一种理想的调速方案,但对于大型齿式圆筒混合机而言,高压变频器投资较大。

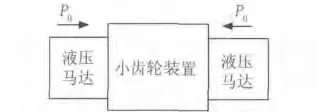

3.2.2 液压马达传动

近年来,有的圆筒混合机传动采用液压马达传动,在小齿轮轴的两端各装1台液压马达,设备布置示意图如图2。

图2 液压马达传动示意图

液压马达传动有明显优势:

1)能通过液压控制实现无级调速,满足混合机正常工作时不同的转速要求,满足混合机在安装、调试和维修时的低转速要求;

2)不配置主电动机、液力偶合器、减速机和微动装置,减少了整机故障率;

3)降低了设备总重,减小了基础面积和厂房面积。采用液压马达增大了液压系统的复杂程度,而且与圆筒混合机配套的液压马达还依赖进口,价格较高[6]。

4)液压系统常见故障有[8]:

(1)液压系统泄露;

(2)液压油温度过高;

(3)液压油压力不足;

(4)动作异常;

(5)振动和噪声。

3.2.3 星轮减速器传动

传动装置采用主电机、联轴器、星轮减速器结构形式。设备布置示意图如图3。

图3 星轮减速器传动示意图

该传动装置的主要特点是:

1)星轮减速器采用两个电机驱动,在不停机的状态下,当调控电机按一定转速旋转时,调速器通过运动的分解与合成,可以输出几个特定的转速。

2)利用星轮调速器技术可以使传动装置达到可控启动,并实现输出级的平稳启动,减缓启动冲击,减少启动电流,改善启动品质。

3)调速器不仅可以以小调大,还可以以高调低,功率因数和效率也有所提高。

4)双向调速;即可使设备的转速高于电机的额定转速,也可低于驱动电机的转速。该传动装置可以输出转速有级变化,实现筒体的有级调速。

5)星轮减速器也存在缺点:

(1)星轮减速器属于新型产品,结构复杂,维修需返厂,供货、维修费用较高;

(2)该新型产品实际应用时间较短,故障率较高,影响整个生产进度。

3.2.4 调速型液力偶合器传动

该传动装置中安装一调速型液力偶合器实现无级调速,设备布置示意图如图4。

图4 调速型液力偶合器传动示意图

液力偶合器具有如下优点:

1)无级调速,节约电能;

2)轻载或空载启动电动机和逐步启动大惯量负荷,是一种柔性和有滑差的传动;

3)可以隔离振动,缓和冲击;

4)可方便实现离合;

5)除轴承外无磨损件,工作可靠,寿命长。

6)调速型液力偶合器缺点是:

(1)起动性能差;

(2)正常工作时效率损失较大;

(3)体积大,发热量大;

(4)调速精度和传动效率不及变频调速;(5)维修难度大;

(6)需要定期更换油,维护费用高。

4 结论

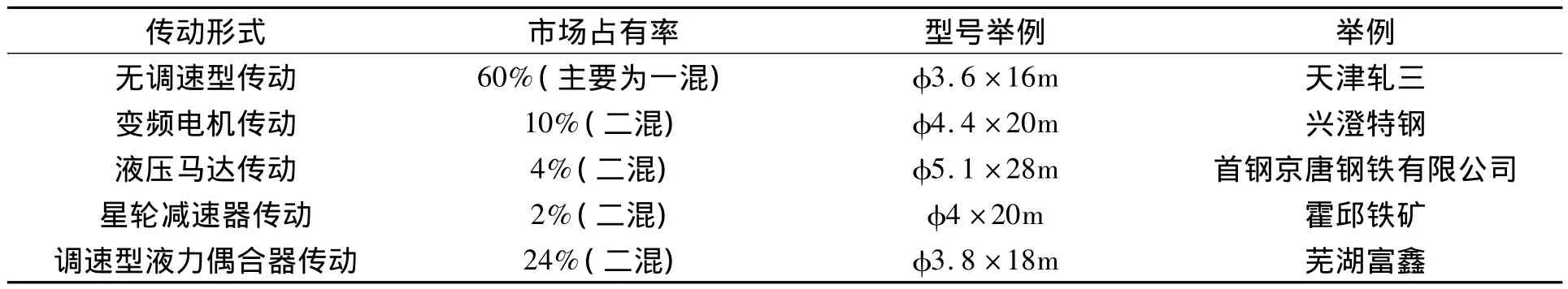

根据市场调研,本文介绍的几种传动形式的市场占有率大致如表1所示。

表1 几种传动形式市场占有率统计表

1)通过对齿式圆筒混合机不同形式传动装置的介绍,现对不同使用条件下传动系统的选型提出如下建议:

(1)一次混合机和部分中小型二次混合机一般选用无调速型传动系统。选用该传动系统的混合机成本低、安装简单、设备故障率低,且维修方便。

(2)大型齿式圆筒混合机在操作过程中波动较大,必须保证传动系统有一定的调速范围。

①对于初步设计的齿式圆筒混合机传动系统建议采用调速型液力偶合器传动。该传动形式传动平稳,国内制造厂众多,技术成熟,成本较其它调速装置低很多。

②如果是现场改造的传动装置,一般受场地限制,可以首先考虑选用变频电机传动形式。该传动形式占地小,设备重量低,且安装简便。

③液压马达传动和星轮减速器传动的使用相对较少。其中液压马达传动的液压系统复杂,维护难度大;星轮减速器传动作为一种新型调速装置,应用时间短,设备故障率较高。随着技术不断成熟,这两种调速装置的应用也会越来越多。

2)目前,世界烧结工业的发展趋于大型化和自动化,齿式圆筒混合机运行可靠、产量高,能够适应烧结设备向大型化发展的需要,但随着圆筒混合机规格日益大型化的发展,尤其是市场对直径为φ5.1m规格以上圆筒混合机的需求,势必对齿式圆筒混合机传动系统的设计选型提出更高的要求,新型调速及传动方式的出现和发展也必将会推动齿式圆筒混合机传动系统的设计选型。实际设计过程中,传动系统的选型还需根据用户使用要求和资金投入情况,并结合各种传动形式的优缺点统筹设计。

[1]张惠宁主编.烧结设计手册[M].北京:冶金工业出版社,1998.

[2]张晓辉等.电工技术[M].北京:机械工业出版社,2003.

[3]何木光等.烧结二次混合机多速传动系统应用研究[J].四川冶金,2010,Vol.3(32):58-61.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[5]马宁辉.鼓形齿式联轴器连接盘的故障分析及改进[J].中国高新技术企业,2011(1):188-189.

[6]张超.当代混合机的结构原理及发展趋势[J].矿山机械,2010,Vol.16(8):12-15.

[7]张超等.圆筒混合机电机功率分析校核[J].冶金设备,2012(6):62-66.

[8]李振河.大型混合机液压系统原理及常见故障分析.液压与气动,2013(3):111-114.