一种小功率异步电动机最小转矩测试系统

2014-10-31何春来李秀红蒋梅平

何春来,李秀红,蒋梅平

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

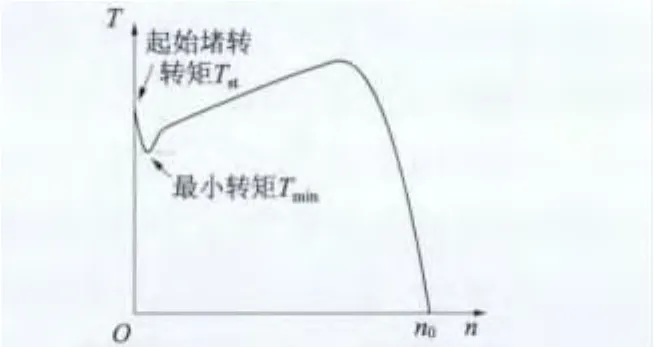

异步电动机在起动过程中的最小转矩(如图1所示,以下简称最小转矩)是反映异步电动机起动性能的重要参数,也是衡量电动机质量和选用电动机的重要指标。最小转矩越大,电动机起动时可带动的负载就越大,起动性能就越好。

图1 异步电动机转矩-转速特性曲线

测量最小转矩,可以使用文献[1]标准中介绍的测功机法,这种方法需要以低电压和额定电压分别起动被试电机然后调节负载进行测量,过程比较繁琐,并且存在人为判断误差。同时,对于小功率单相异步电动机来讲,其最小转矩较小,只有几毫牛米,测功机法采用转矩加载方式,惯量因素会对测试结果产生影响,并且测功机低速下采样速率低,在最小转矩点附近控制性能差,所以采用这种方法测试功率较小的电动机的最小转矩,可能会产生较大误差。文献[1]中介绍的另一种方法转矩测量仪法是从堵转状态开始使被试电机转速逐渐升高,以测取被试电机的转矩-转速特性曲线,从曲线上求取最小转矩,但是操作比较复杂,不容易平稳地加速,对测试结果产生影响。为此,本文借鉴这种通过测取转矩-转速特性曲线的方法,设计了一种利用交流伺服系统进行速度控制的转速加载测试系统,并基于LabVIEW开发了自动测试软件来测试小功率异步电动机的最小转矩。

根据异步电动机运行原理,从转矩-转速特性曲线(如图1所示)可以看出,每一个转速点对应一个确定的转矩值,所设计的测试系统使用交流伺服系统控制被试电机的转速从堵转开始逐渐平稳升高,同时通过扭矩传感器高速实时测得转速在变化过程中对应的转矩数据,以此获得被试电机转矩-转速特性曲线在起动过程阶段的多个数据点,然后根据数据点绘制特性曲线,从曲线上找出最小转矩。

该系统的转速控制与数据采集分析均由软件自动完成,操作简单,采用了高精度扭矩传感器,测试精度高,同时在低速下控制性能较好,有利于测得更准确的转矩数据。

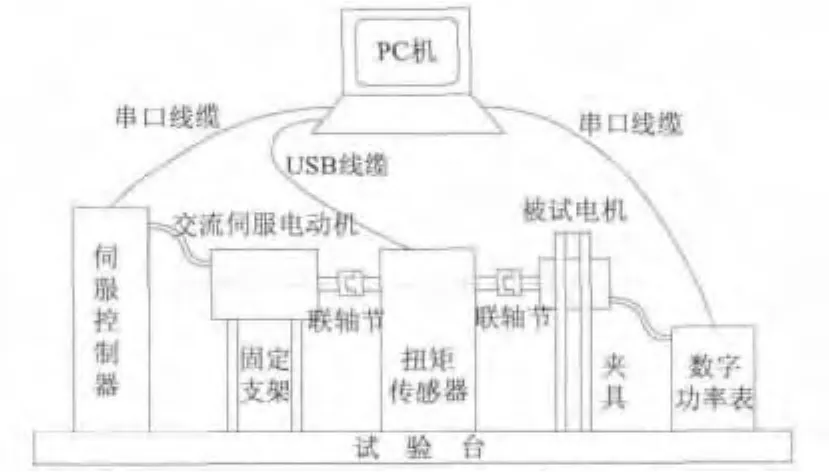

1 系统结构与硬件

测试系统结构如图2所示。系统主要由交流伺服电动机、伺服控制器、扭矩传感器、数字功率表、夹具、试验台和PC机几部分组成。交流伺服电动机和被试电机的转轴与扭矩传感器的转轴通过联轴节联结,保持同轴。伺服控制器接收PC机发来的指令,对交流伺服电动机进行驱动和转速控制,并将监测的转速数据发送至PC机;数字功率表监测被测电机的电压、电流,通过串口将数据发送到PC机;高精度扭矩传感器监测扭矩的变化,实时将转矩数据传送给PC机。

图2 最小转矩测试系统示意图

试验时,将被试电机通过联轴节与扭矩传感器联接,并设置控制器的驱动方向,使交流伺服电动机的旋转方向与被试电机一致。先通过伺服控制器使交流伺服电动机转速保持为零,再接通被试电机电源,此时被试电机处于堵转状态。然后控制交流伺服电动机的转速逐渐上升,同轴相联的被试电机的转速也随之上升。在这个过程中,以较高采样率连续读取转矩、转速、电压、电流等数据,直至扭矩传感器测得的转矩出现最小值。最后对数据进行分析,得到最小转矩对应的一组数据。

为了满足用户需求的毫牛米级的转矩测量,扭矩传感器选用8661-4050V型精密扭矩传感器,量程为50 mN·m,A/D转换精度16位,测试速率达每秒200个,并带有USB通讯接口,数据传输快,通过USB接口供电,无需外接电源。交流伺服选用ASDA-A2型伺服驱动器及配套伺服电机,该伺服电机具有17位编码器,控制器具有S型平滑速度控制功能,速度控制稳定,并带有RS-232通讯接口,遵循Modbus协议,控制方便。数字功率表选用具有RS-232通讯功能的ZWD414综合电量变送器。

2 软件设计

软件采用NI公司LabVIEW图形化编程语言设计。LabVIEW基于数据流的编程思想,很适合测量与控制领域的工作流程,同时在LabVIEW中只需利用VISA便能控制RS-232、GPIB、USB等各种不同类型的接口,与仪器通讯非常方便。

2.1 流程分析

根据测试试验的过程和需求,分析流程与各步骤功能,测试流程如图3所示。图中“各台仪器”指需要与PC机进行通信的交流伺服控制器、高精度扭矩传感器和数字功率表;“用户设定转速”指测试时达到这个转速便进行结束,该值过小时,需要将其调高重新进行测试,直至从实时转矩曲线上观察到最小转矩已出现。在控制交流电动机升速过程中,为了保证低速时转速缓慢而稳定的增加,可以将升速过程分成几个阶段,分别发送相应的速度指令进行平滑升速控制。

图3 测试流程

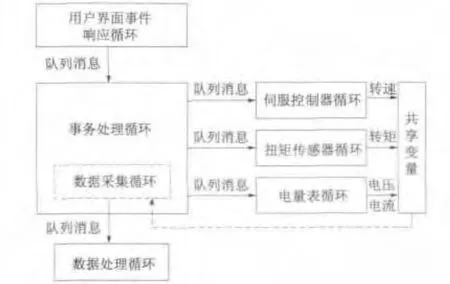

2.2 框架设计

为实现上述测试的工作过程,根据LabVIEW的语言特点,结合用户事件处理设计模式、生产者/消费者设计模式、多循环结构和队列消息通信,设计了如图4所示的编程框架。程序充分发挥LabVIEW多循环并行处理的优势,设计了6个循环,3台仪器各作为一个独立的循环,执行各自相关的操作,循环与循环之间采用队列进行消息通信。这样做的好处是程序架构模拟了测试系统运作的自然状态,逻辑清晰,具有一定的通用性和扩展性,同时多循环并行处理,各循环处理各自的任务,程序响应快速。

图4 程序框架

用户界面响应循环用来处理用户界面事件(如鼠标点击开始按钮事件),响应后通过队列消息将该事件对应需执行的任务代号发送至事务处理循环,然后便结束本次循环,等待响应下一次用户事件,响应速度快。事务处理循环将测试的具体过程按步骤分解为各种任务状态,当接收到用户事件,根据用户事件要求进入指定状态;当满足一定的试验状态(如转速达到用户设定的停止转速)时,按流程进入下一状态。事务处理循环执行测试过程时,如需对伺服控制器进行操作,只需将任务指令通过队列消息发送给伺服控制器循环即可,具体的操作由伺服控制器循环执行。伺服控制器循环除了执行接收到的任务指令外,其余时间一直不断地将光电编码器测得的转速值更新保存到共享变量中,以供数据采集循环随时读取。其他两台仪器类似。数据采集循环从共享变量中高速地循环读取测量数据,利用队列消息的缓存,发送给数据处理循环,数据处理循环则从队列消息缓存中获取数据进行实时动态的曲线绘制和结果表格的处理,数据进行实时复杂处理时不影响数据采集操作,保证了数据的高速采集。

2.3 仪器通讯

利用VISA函数库可以方便地对仪器接口进行操作。对于一台仪器,可根据测试过程的要求,按照仪器初始化、读参数、写参数、查询测量值、仪器关闭等功能编制成该仪器对应的一组VI子程序,待需要时方便地调用。这样可以减少主程序中的图形化代码,结构更加清晰。

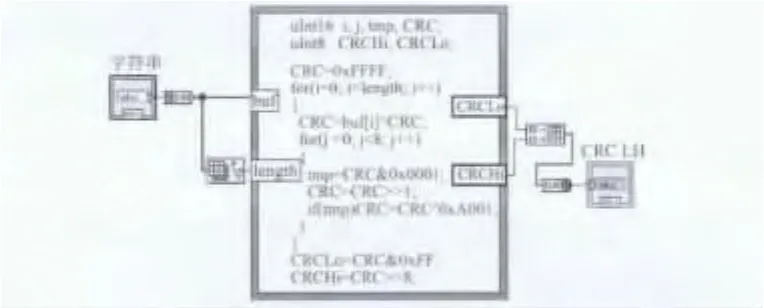

系统中的伺服控制器和数字功率表均采用了Modbus RTU协议,通过对地址读写的方式进行仪器参数的设置和读取,其读写指令需进行CRC校验(循环冗余校验)。结合C语言代码,对指令进行CRC校验码生成的VI子程序如图5所示。

图5 Modbus RTU协议CRC校验码生成程序

2.4 用户界面

用户界面如图6所示。

图6 用户界面

3 使用测试

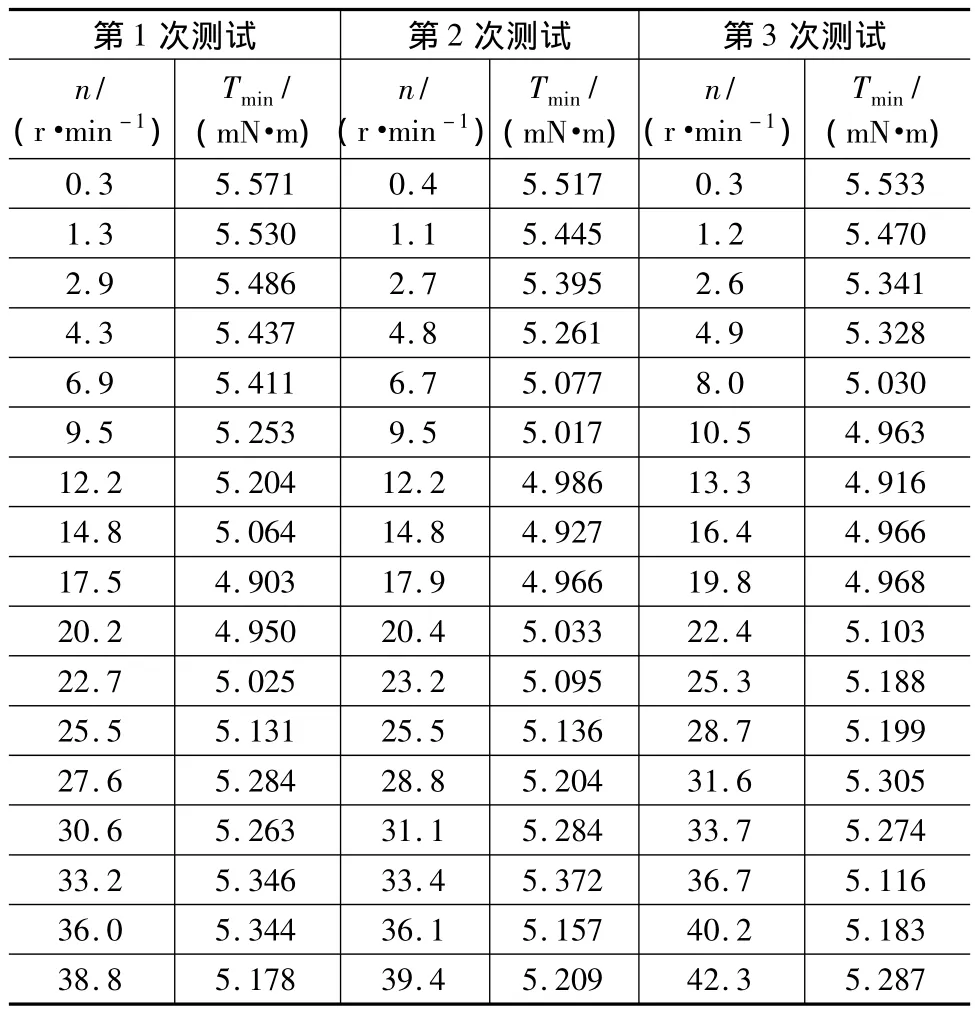

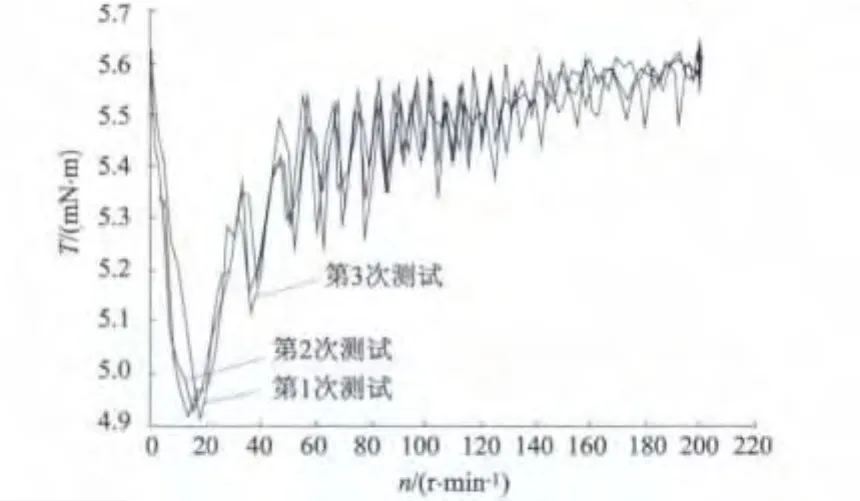

系统实物如图7所示。为了验证测试实际效果,用系统对一台微型单相异步电动机进行了最小转矩测试试验。为避免电机发热影响,每次测试前必须等待电机冷却,三次测试结果如表1和图8所示。

图7 测试系统实物图

表1 最小转矩测试结果

图8 三次最小转矩测试曲线

分析测试结果数据可知,第1次测试最小转矩为4.903 mN·m(对应转速为 17.5 r/min),第 2 次测试最小转矩为4.927 mN·m(对应转速为14.8 r/min),第3次测试最小转矩为4.916 mN·m(对应转速为13.3 r/min)。三次最小转矩测试平均值为4.915 mN·m,三次测试与平均值的偏差最大值为0.012 mN·m。系统所选用50 mN·m量程的扭矩传感器其精度为0.2%,即 ±0.1 mN·m,三次测试与平均值的偏差远小于传感器精度。可以看出,系统测试精度高,重复性好,达到了测试要求,同时系统操作使用也简单方便。

此外,虽然本文介绍的测试系统针对用户提出的最小转矩测量所研制,但在经过选择合适的硬件后,同样可以进行异步电机的转矩-转速特性的全程测试。

[1]GB/T 9651-2008,单相异步电动机试验方法[S].2008.