球扁钢对接工艺改进研究

2014-10-30陈雄剑龙汉新

陈雄剑,龙汉新,吕 岩

(广州中船龙穴造船有限公司,广州 511462)

0 引 言

在中大型船舶的建造中,球扁钢的使用比较普遍,以本公司在建的巴拿马型散货船为例,平行舯体部分的横截面约有 100多根纵向的球扁钢(见图 1),按货舱区域180m的长度计算,至少有1500个对接接头,如果能够改进对接工艺既可节省材料又能提高效率,那么每条船产生的效益将十分可观。

1 工艺对比分析

据了解,目前国内的大部分船厂仍然采用卡马加引熄弧板的传统对接工艺。

图1 散货船典型舯横截面

1.1 传统工艺

在传统的对接工艺中,一般采用卡马[1]加引熄弧板的方式进行装配(见图2)。其中,卡马板的作用主要是固定球扁钢并防止在焊接过程中发生严重变形,而引熄弧板则是为了保证焊接质量,而由于球头处焊接的特殊性,需要多次短距离引弧熄弧,引熄弧板的作用并不明显,因此在外场大部分都没有安装引熄弧板[2](见图3)。

从图3可见,每个球扁钢对接都要安装2~3块马板,一般马板只能重复使用2~4次,甚至有的模板只能用一次,材料的损耗量较大;其次还需要点焊,消耗焊材的同时还附带着焊接的人力工时成本。

在球扁钢对接焊接完成后,所有马板均需拆除,拆除时使用风灯切割,切割后还要打磨焊角(见图4),最后进行补涂(见图5)。

1.2 改进工艺

结合本公司现场生产的实际情况,以取消球扁钢的马板使用为目标,设计了一种代替卡马的工装(见图6)。

图2 加工阶段球扁钢对接

图3 搭载阶段球扁钢对接

图4 马板拆除后打磨

图5 打磨后补涂

经过多次修改后,在加工部的车间内进行了试验:本工艺主要使用两个工装将球扁钢的球头与腹板分别卡住(见图7),调节好装配间隙和平面度后,即可贴衬垫[3]。贴衬垫时,应该将衬垫两端各加长20mm,用来代替引熄弧板。

图6 对接工装设计

图7 工装使用示意

贴好衬垫并调节电流电压后,便可开始烧焊,首次打底(见图8),然后在球头多次引弧熄弧后即可盖面成形(见图9)。

图8 打底焊

图9 焊接完成

从图9可见,当焊接完成后,直接将工装拆下即可,球扁钢上即无马脚,焊缝也不需要补涂,既节省工时又降耗物量。

2 可行性分析

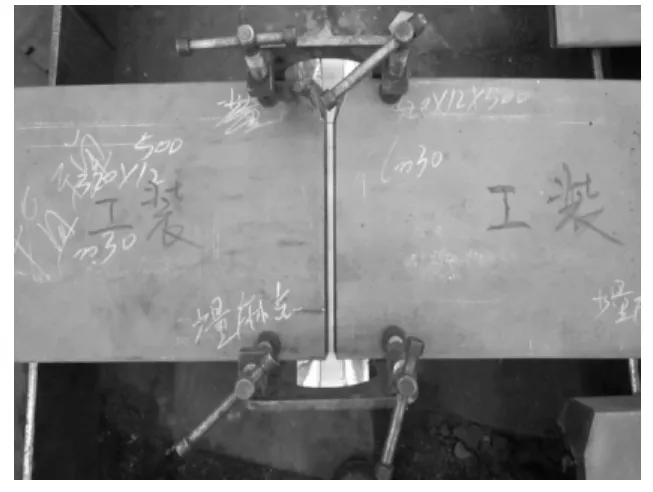

为了论证工艺的可行性,用3组320mm×12mm×500mm的对接球扁钢按不同的装配工艺进行了对比。其中,图10为改进工艺,仅有工装,无引熄弧板;图11为本公司传统装配工艺,卡马加引熄弧板;图12为只有卡马,取消引熄弧板。

图10 仅工装

图11 卡马+引熄弧板

图12 仅卡马

焊接完成后,对此3组试件进行了无损探伤检验,检验报告见表1。

表1 无损探伤报告

由探伤报告可以看到,3种工艺的焊接质量均为合格。其中“改进工艺”有3mm夹渣,符合标准,而且夹渣的位置也并非引弧及熄弧处。由此断定:取消引熄弧板的新工艺可行。

3 结 语

介绍了设计的球扁钢对接工装,并通过对比与试验,验证了工艺的可行性,为工艺的改进提供了条件。

[1] 黄 浩,陈建亮,季良钧. 船体工艺手册[M]. 国防工业出版社,1990, 693-701.

[2] 熊春才. 船体型材对接焊数值模拟及优化[J]. 大连理工大学,2011.

[3] 金心傅,胡永存. 陶质球扁钢衬垫手工单面焊[J]. 江南集团技术,2001, (1).