12000m3多用途液化气船电气设计

2014-10-30曹征宇赵涵丞

曹征宇,赵涵丞

(上海外高桥造船有限公司,上海 200137)

0 引 言

随着液化气运输需求的日益增加,液化气船的建造需求亦掀起了一股浪潮。本文介绍的12000m3多用途液化气船,可装载液化石油气(LPG,–48℃)、液化乙烯(LEG,–104℃)、液化天然气(LNG,–163℃),在货物区安装2个独立的C型罐,甲板上有3个液货罐,其中2个作为LNG燃料罐。运输过程中,对于LPG,LEG 的挥发气体,可通过再液化装置送回舱内。LNG的挥发气体,可作为主机的燃料加以利用,多余的LNG挥发气体,可通过气体燃烧装置(GCU)烧掉。

推进系统为四冲程双燃料主机连接可调桨,并通过减速齿轮箱连接轴带发电机(PTO)。当主机故障时,轴带发电机可作为电动机(PTH),带动螺旋桨作应急推进系统。

1 主要设备负荷分析及计算

1.1 液货系统

液化气船的液货系统比较特殊,只有了解其功能和使用工况,才能准确地进行电力负荷计算。液货系统的功能按液货的装卸过程为:

1) 干燥:清除液货舱管路等的湿气,防止空气中水蒸气在低温下凝结成固态冰而对液货泵、阀门产生破坏作用。方法是利用制氮装置产生干燥空气进行吹气;

2) 惰化:降低货物系统中的含氧量至安全程度,防止在装货过程中形成可燃气体;

3) 驱气:用待装的货物蒸气把液货舱中的惰气排出去。如果甲板上设有装载相同货物的备用贮罐,驱气可在开往装货港途中进行,这样可缩短装货准备时间;

4) 预冷:在装货前降低液货舱温度以便尽量减少货舱和管系的热应力和货物过度蒸发,方法是利用液货汽化吸收热量来冷却液货舱;

5) 装货:包括货物的再液化,货物装载极限的控制,船体应力的调整等;

6) 装货航行:进行货物温度和压力的控制;

7) 卸货:把货舱内冷冻货物通过货舱内的深井泵卸到岸上的低温压力贮罐,也可以通过甲板上的货物加热器和增压泵串联卸货到岸上常温压力贮罐;

8) 换装货品:根据两种货物的相容性,可以直接装载或执行换货程序(包括清除液货舱内部残液、除气、惰化和再驱气等);

9) 液货舱检修前的准备:包括清除液货舱残液、复温、用惰性气体置换可燃货物气体,随后用空气置换惰性气体等操作。

液货船载货航行时必须控制货物的状态,由于货舱的绝缘不足以阻止外部热量传递到低温货物,因此,货舱内温度上升,有少量液货会汽化,使货舱的压力升高,当压力超过一定值时安全阀起跳产生可燃气体泄漏危险,该船配备了LPG/LEG 再液化装置,将挥发的气体经货物压缩机压缩成高压热蒸汽,再经过冷凝器降温冷凝成暖液体,最后经膨胀阀降压后返回液货舱,变成低温低压的液体。由于 LNG保存的温度低到-163℃,如采用LNG制冷机组将非常昂贵,不经济,因此该船采用双燃料主机,将LNG的挥发气体代替燃油作为主机的燃料,同时配有GCU单元,也能够将多余的LNG的挥发气体直接烧掉。

卸货利用船上的深井泵,通常在排出阀关闭或者部分开启的情况下启动深井泵,以减少启动负荷和压力冲击;卸载货物过程中,监视液货舱中的液位,并且根据船舶稳性和受力,控制卸货/压载操作;整个过程,监视货舱卸去液货后壁间的压力改变;在卸载过程中,应引起注意的问题是:为了维持船舶的平衡与吃水,也为了避免结构上的额外应力,在卸载同时必须注入压载水。

装货时岸泵会将液货注入液货舱内,期间产生的挥发气体可以直接送回岸上,或由船上货物压缩机继续再液化处理(LEG/LPG)送回舱内。

液货系统主要用电设备如表1所示。

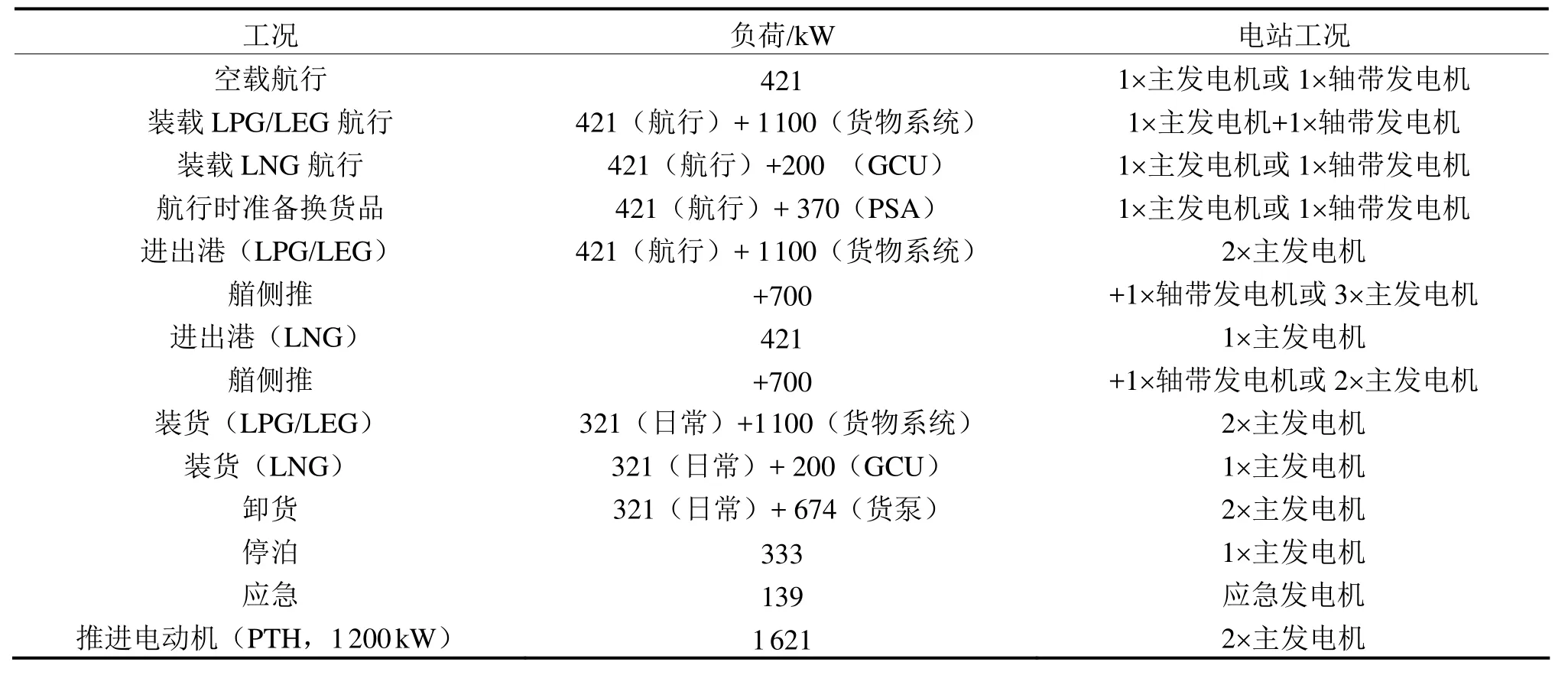

1.2 电力负荷状况

常规船舶电力负荷计算分为航行、进出港、装卸货、停泊、应急几种工况[1]。根据上述液货系统功能,及不同载货品种,该船将航行工况细分为空载航行、装载LPG/LEG航行、装载LNG航行、航行时准备换货品。进出港、装货也按所装货品,分为装LPG/LEG,装LNG两种。计算结果及电站使用工况见表2。

表2 各工况的电力负荷分析

根据计算结果选择主发电机3台910kW,轴带发电机1500kW,应急发电机150kW。

2 电力系统

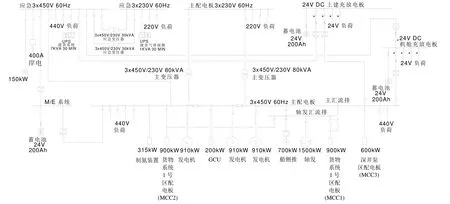

电力系统单线图如图1所示。电力系统特点如下:

1) 采用双汇流排,主发电机与轴带发电机分区供电,主发与轴发能短时并车,不长期并联运行;

2) 考虑到货物系统的用电量,至少需要2台发电机运行,主汇流排上采用2 个汇流排连接开关,将母排分成3 段,每台发电机一个分段 ,这样单点故障时始终保持有2台主发运行;

3) 由于货物再液化系统的压缩机和制冷机不能断电,货物再液化系统区配电板由主汇流排和轴发汇流排双路供电。货物系统需要提供AC440V,AC220V不间断电源;

4) 双燃料主机控制系统需要提供独立的充放电板,主应急双路供电;

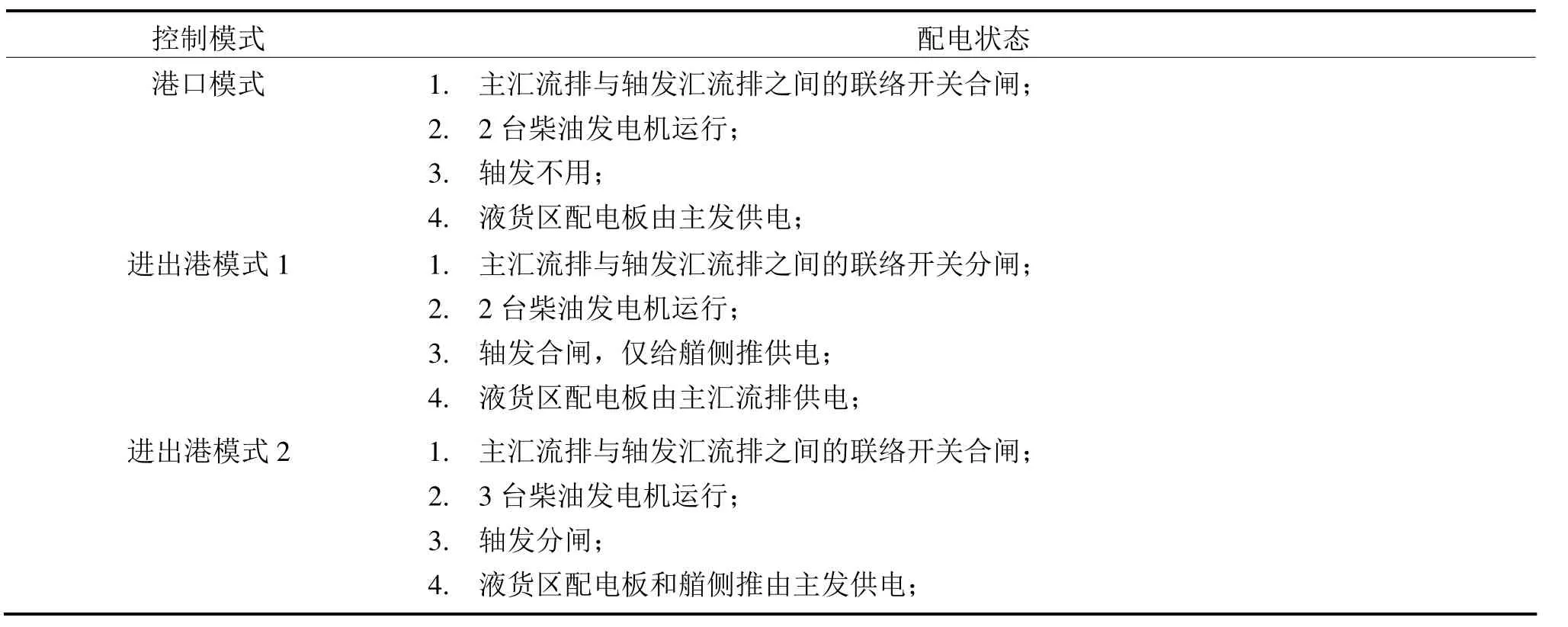

5) 配电板供电模式及控制:配电板设置了手动、就地自动及遥控模式。在遥控模式下由PMS系统控制,该系统集成在全船监测报警控制系统(AMCS)中。在 AMCS 中可控制重要开关分合闸,包括 3台主发及轴发的空气开关、主汇流排与轴发汇流排之间的联络开关、及给2套再液化系统供电的开关。不同控制模式下配电状态有所不同,如表3所示。

图1 电力系统单线图

表3 不同控制模式下的配电

续表3

3 自动化系统

3.1 主推进装置

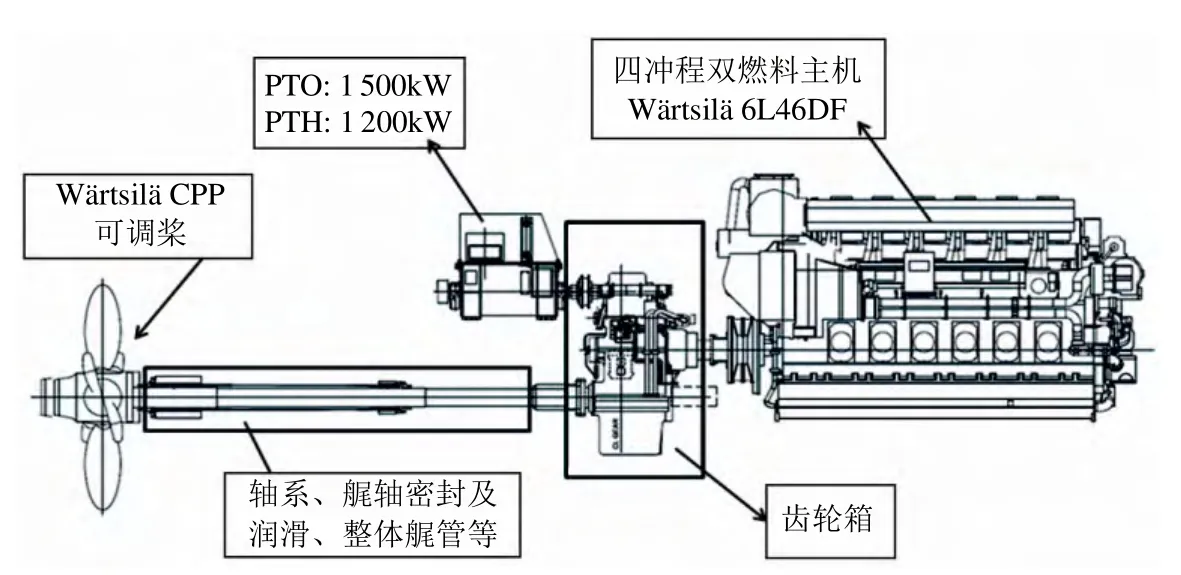

主机采用瓦锡兰生产的6L46DF四冲程双燃料中速机(MCR:6870kW,转速:600r/min),由瓦锡兰提供的整套推进系统含齿轮箱、PTO/PTH、轴系、CPP、艉轴密封及润滑、整体艉管等。主推进系统构成如图2所示。

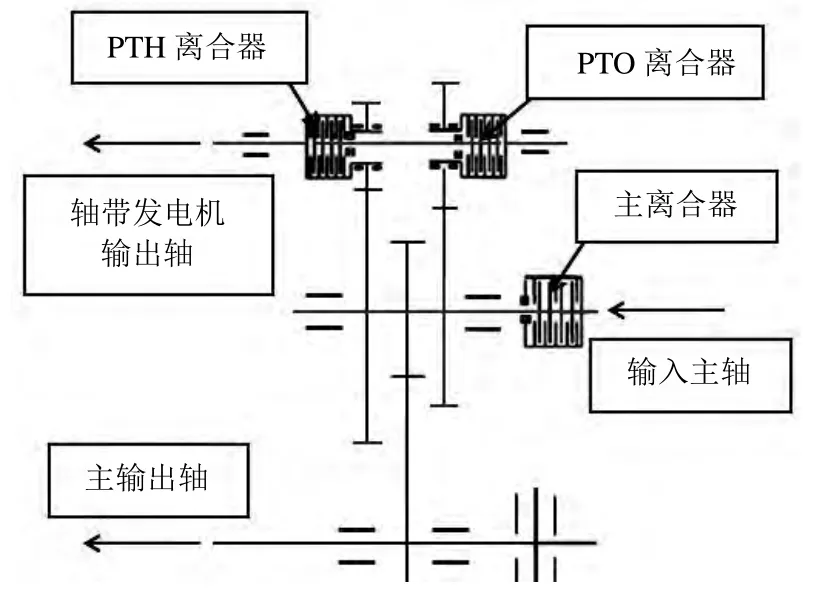

推进系统为中速机+齿轮箱(PTO/PTH)+可调桨的方案,中速机采用瓦锡兰新型的双燃料电喷机。带PTO/PTH功能齿轮箱的典型结构见图3[2]。

图2 主推进系统构成

图3 带PTO/PTH功能齿轮箱的典型结构

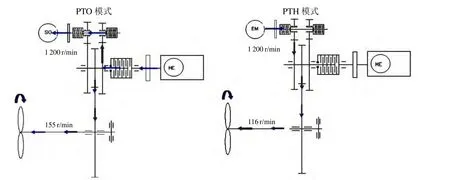

正常模式下,主离合器啮合,主机通过主输出轴驱动可调桨。PTO模式下,PTO离合器也啮合,主机在通过主输出轴驱动可调桨的同时,还驱动轴带发电机。PTH模式下,主离合器脱开,PTH接通,通过轴带发电机驱动可调桨。PTH模式下,为了获取较高的螺旋桨效率,降低螺旋桨的转速。PTO/PTH齿轮箱的工作模式见图4。

3.2 主机控制系统

中速机主机遥控系统一般由主机厂成套供应。主机的控制系统一般包含控制模块、安全模块、气缸控制模块、电源模块等,各模块之间数据高速传输是基于CAN-bus总线,电源和CAN-bus总线都是双冗余设计,能实现安全停车、起动闭锁、主机及增压器测速、主机正常起/停、速度控制、主机燃油模式控制、燃气和先导油喷射控制、气缸平衡和敲缸控制、主机监测和报警信号处理等功能。数据可通过RS485接口传送至船上AMCS系统。

图4 PTO/PTH齿轮箱的工作模式

3.3 可调桨控制系统

可调桨控制系统也由主机厂成套供应。该系统是基于 DC24V PLC,用于控制主机速度、螺距及离合器合/分。

螺距是通过控制伺服油系统的比例电磁阀及螺旋桨位置的反馈信号构成闭环控制。

螺距和主机控制通过一个公用的组合控制手柄,达到最理想的性能和节省燃油效果。

主推进装置设有下列控制站:1) 集控室控制站(ECS);2) 驾驶室控制站(BCS);3) 桥楼两翼控制站(WCS);4) 机旁应急控制单元。控制站的主要功能及特点如下:

1) 每个控制站均设有包括螺旋桨转速、螺距等的指示表,控制位置的转换开关,可以对离合器的啮合和脱开进行遥控;

2) 集控室控制站安装主机诊断分析电脑,用来监控和分析主机的运转状态并收集数据;

3) 驾驶室和桥楼两翼控制站可对主机转速和螺距进行控制;

4) 集控室和驾驶室控制站还有主机转速表、主机负荷表以及PTO模式和PTH模式的指示;

5) 另外还配有一套应急车钟系统。

3.4 双燃料主机气体探测系统

双燃料主机的燃气供应阀(GVU)设置在单独的气密舱室,与机舱之间采用双壁管连接,双壁管内为Z0防爆区,第一层与第二层壁之间为Z1防爆区,双壁管外为安全区域。并使机舱的压力始终大于GVU室,这样安装双燃料主机的机舱就属于非防爆区。

气体探测系统是用来监测可燃气体泄漏的,该系统为双套冗余设计。本安型气体探头必须安装在以下位置:1) 机舱4套,2套安装在机舱通风出口,2套安装在双燃料主机上方;2) GVU室上方2套,GVU室通风出口2套;3) 每段双壁管各2套。一旦达到设定浓度,气体探测系统会发出报警,并自动从燃气模式切换到燃油模式,安装在GVU前面的燃气切断阀关闭,并吹入惰气。

3.5 监测报警控制系统

除了常规的主机、发电机、配电板、机舱重要设备报警监测外,还集成了PMS的遥控、重要泵的遥控、液位遥测、阀门遥控等。监测报警控制系统由四个工作站、两台打印机、信号采集箱、信号处理模块等主要设备组成,采用分布式处理模块DPU分别安装在信号采集箱内,根据传感器的分布状况就近布置采集箱。在驾驶室、轮机长、大管轮、二管轮、甲板会议室、餐厅、娱乐室设有延伸报警板,系统设有多个串行通信接口,分别用于主机信号、发电机信号、航行数据记录仪VDR、阀门遥控和液位遥测系统等设备。全船监测报警控制系统总容量达752点,其中包括数字量576点,模拟量176点。数字量输入408点,输出168点;模拟量输入160点,输出16点,通讯口6个。

该系统主要功能和特点是:1) 能对全船重要设备进行监测报警;2) 能控制与主推进相关的双套备用泵;3) 可控制燃油传输系统、压载系统相关的泵和机舱风机(双速);4) 可控制阀门遥控系统的所有阀门,将分布式采集模块直接安装在电磁阀箱内,完成信号采集和控制功能。这样阀门遥控系统省掉了PLC处理单元;5) 液位遥测系统通过串行通讯将数据传给监测系统显示;6) 集成自动电站管理功能,能根据负荷大小自动起动、解列发电机组,自动并车和负载分配;汇流排异常恢复;失电恢复;重载询问等;7) 可自动控制配电板上重要开关,包括主发与轴发空气开关;主汇流排与轴发汇流排之间的联络开关、及给2套再液化系统供电的开关。

4 结 语

由于清洁能源的天然气的应用范围更加广泛,随着液化气运输需求的日益增加,液化气船的建造需求亦掀起了一股浪潮。希望本文能对多用途液化气船的设计起到一定的借鉴作用。

[1] 中国船舶工业总公司. 船舶设计实用手册(电气分册)[M]. 北京:国防工业出版社,1997.

[2] Wärtsilä公司. Wärtsilä 50DF Product Guide[G/OL]. http://www.wartsila.com.