LNG储罐外罐衬板安装高处吊篮作业安全性研究

2014-10-29王成平

郝 文,王成平

1.中国石油天然气第六建设公司,广西桂林 541004 2.中石油江苏液化天然气有限公司,江苏南通 226001

0 引言

2009年全球LNG供应过剩给中国提供了大量进口LNG的好机会,近几年来国内相关的合同大单不断,冷却了一段时间的LNG接收站建设开始升温。目前已投产、在规划和实施的沿海LNG项目层出不穷,包括广东、福建、浙江、上海、江苏、山东、辽宁和河北等,预计2015年前,中国在东南沿海会修建10多座LNG接收终端。

笔者通过近几年在江苏LNG项目部的工作,对LNG储罐外罐衬板的安装工序进行预先危险性分析(PHA),找出施工中的安全重点控制环节,针对其中吊篮作业进行事故树分析(FTA),得出顶上事件引发的几种事故模式,制订了相应的安全技术及管理措施。

1 LNG储罐外罐罐壁衬板安装工序简介

LNG储罐为双容罐,外罐罐壁衬板沿混凝土内壁环向布置,以环向预埋件为基准分为上中下三部分。下面部分为高度5 m以内的TCP预埋环板的环向纵向宽板带,规格为2 633.5mm×4 320mm×6mm,总数为96块,采用搭接焊与环向预埋件和竖向预埋件焊接;中间部分为三层纵向窄板搭接焊接成的环向壁板,总长32.206m,每层壁板的规格为1 739mm×10 820mm×6mm,总数为432块,与竖向预埋件搭接焊;上面部分为一层环向窄带壁板,规格为7 155mm×732mm×6mm,总数为36块,板与板之间为对接焊,与环向预埋件搭接焊。江苏LNG储罐外罐罐壁衬板安装总质量为442 480 kg。

外罐衬板采用电动葫芦吊装,高处作业平台为电动吊篮。其中,下部衬板安装及真空试漏采用移动式脚手架进行,中部、上部衬板拼装焊接及真空试漏过程全部使用电动吊篮高处作业。外罐衬板安装工序如图1所示。

图1 外罐衬板安装工序

2 预先危险性分析(PHA)

预先危险分析又称初步危险分析。通过这种分析找出系统中的主要危险,对这些危险进行估算,而后通过安全工程师进行控制,从而使系统达到可接受的安全状态;其另一作用是确定在系统安全分析的最后阶段采用怎样的事故树。

对外罐衬板施工工序中各作业内容进行PHA分析,结果见表1。

表1 外罐衬板安装PHA分析

由以上风险评价得出,电动葫芦与电动吊篮的使用是其中风险最高的环节。本文主要进行高处电动吊篮作业的安全性分析。

3 电动吊篮作业人员安全性分析

3.1 吊篮焊接作业人员高处坠落事故树分析(FTA)

建立了事故树分析模型,以电动吊篮焊接作业人员高处坠落为顶上事件,得出电动吊篮作业高处坠落事故发生的各种事故模式,从而对各种事故模式进行有效控制。

3.1.1 事故树绘制

高处吊篮焊接作业人员高处坠落事故树见图2。

图2 电动吊篮焊接作业人员高处坠落事故树

3.1.2 事故树结构重要度比较

运用布尔代数法求得电动吊篮高处作业FTA的最小割集,可知电动吊篮作业高处坠落事故有37种模式:

E1={X3},E2={X8},E3={X4,X12},E4={X5,X12},E5={X9, X12},E6={X10,X12},E7={X11,X12}, E8={X1, X12},E9={X2, X12}, E10={X4, X13}, E11={X5, X13}, E12={X9,X13},E13={X10,X13},E14={X11,X13},E15={X1,X13},E16={X2,X13},E17={X4,X14},E18={X5,X14},E19={X9,X14},E20={X10,X14},E21={X11, X14},E22={X1,X14},E23={X2,X14},E24={X4,X15},E25={X5,X15},E26={X9,X15},E27={X10,X15},E28={X11,X15},E29={X1,X15},E30={X2,X15},E31={X4, X16},E32={X5, X16},E33={X9, X16}, E34={X10,X16},E35={X11,X16},E36={X1,X16},E37={X2,X16}

由基本事件结构重要度的判别准则及近似判别值计算式(1)对各基本事件进行结构重要度比较。

式中I(i)——基本事件Xi结构重要系数的近似判别值;

Er——基本事件所在的最小割集;

ni——基本事件Xi所属最小割集包含的基本事件数。

比较计算结果如下:

I(3)=I(8)>I(12)=I(13)=I(14)=I(15)=I(16)>I(1)=I(2)=I(4)=I(5)=I(9)=I(10)=I(11)

由以上分析结果可知:

(1)X3、X8这两个基本事件对顶上事件的影响最大。因此,电动吊篮在设计中应确保本质安全,在使用过程中,任何情况下吊篮上作业人员总重量都不能超出额定载荷。

(2) X12、X13、X14、X15、X16这几个基本事件对顶上事件的影响也较大,在作业过程中,需要重点控制。

(3) X1、X2、X4、X5、X9、X10、X11这几个基本事件虽然影响较小,但需要加强控制。

(4)X6、X7虽然不能直接导致事故发生,但是当其发生时也会造成设备损坏,同样需要加以控制。

3.2 吊篮高处焊接作业的其他风险

分析表1可看出,高处吊篮焊接作业时,还存在着物体打击、火灾、焊接烟尘伤害、弧光伤害等风险,在安全管理中同样需要加以严格控制,以保障吊篮作业的安全。

4 高处电动吊篮作业安全技术措施与安全管理措施

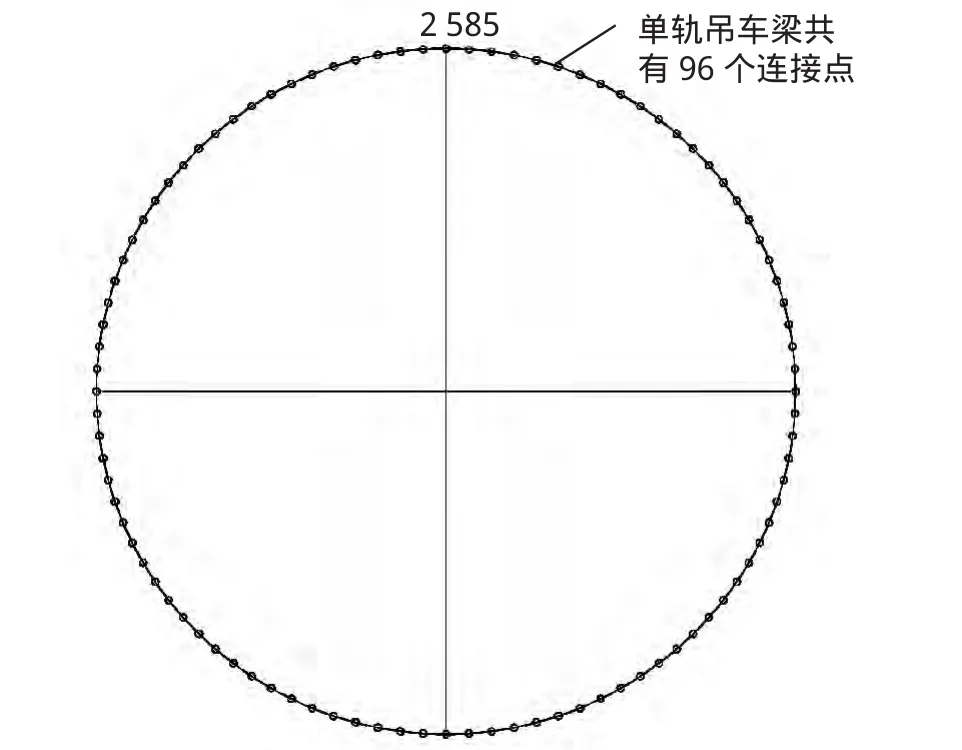

4.1 轨道梁设计

单轨吊车梁设计时,需对吊车梁设计荷载进行计算。江苏LNG储罐外罐衬板安装工程采用ZLP630电动吊篮作为作业平台进行外罐衬板安装和焊接。

电动吊篮质量G1≤630 kg,取最大值Gmax=630 kg。

电动吊篮挂在单轨吊车上,单轨吊车梁材质为A36M MOD2,规格为200mm×100mm×5.5mm×8mm。

通过对轨道梁所受正应力和剪应力计算,可知最大的正应力小于吊车梁的许用应力,最大剪应力也小于吊车梁的许用剪应力,可行。

单轨吊车梁示意见图3。

图3 单轨吊车梁平面示意

4.2 安全管理措施

4.2.1 采购阶段

吊篮的制作、安装、使用要严格执行国家、地方及行业相关安全规定,必须使用具备生产资质的厂家制造的吊篮。江苏LNG项目部外罐衬板和内罐壁板安装采用ZLP630电动吊篮,其中安全锁、自锁器、提升机均需核查合格证。

4.2.2 吊篮安装

吊篮必须设置安全绳、溜绳、触电隔离防护等设施,必须使用规定尺寸的钢丝绳,钢丝绳与悬挂机构的链接要符合要求。吊篮须安装防坠物钢丝网。

(1)所有螺栓应紧固,开口销必须齐全。

(2)悬挂机构加强钢丝绳的预紧度以前吊杆伸出1.5m时,上挠30mm为宜。

(3)两个支架间距应调整到前梁悬伸端点间距比悬吊平台长度少30~50mm。

(4)前梁伸出端悬伸长度额定调整范围为0.5~1.3m。

(5)钢丝绳夹的数量不少3个,应将钢丝绳夹扁到1/2~1/3直径,见图4[3]。

图4 钢丝绳U型绳夹安装示意

(6)钢丝绳端部的紧固按GB 5976-1986《钢丝绳夹的使用方法》标准执行。

(7)在正常运行中,工作平台两端倾斜超过15 cm时要及时调平。

(8)吊篮不得在粉尘、腐蚀性物质或雷电大风的环境中使用。

(9)当工作平台倾斜3°~8°时,安全锁应能锁住钢丝绳,将工作平台升起,安全锁能自动复位。

(10)进入电器控制箱的电源必须要有零线。功率高于500W的电器设备严禁接入电箱内。

(11)安装完成后做好检查与调整。

4.2.3 电动吊篮操作专项安全培训

(1)劳保着装。正确穿戴劳保用品,包括工作服、劳保鞋和安全帽;准备好安全带、工具包;人员身体状况良好,无恐高、心脏病等方面的高处作业禁忌症。

(2) 吊篮操作。吊篮使用前要试运行1~2次,要进行联合检查、确认,确保结构可靠,提升机无异常,并且钢丝绳、安全绳和自锁器处于完好可用状态。在作业过程中,操作人员在吊篮升降运行时应经常注意各机件的运行情况,如发现提升机发热、噪音、钢丝绳断丝、安全锁失效、吊篮两端升降速度不匀、限位开关失灵、操练开关失灵等不正常情况,应及时回降到地面进行检修,确定完好后方可继续施工,严禁设备带病运行。悬挂吊篮的起重机吊索必须制动控制载荷下降,不允许通过脱开制动机构使吊篮自由落下;吊篮升降至作业位置时,及时将磁铁吸附在衬板上,保证吊篮的稳固性。作业后,吊篮应清扫干净,悬挂到地面处,切断电源。

(3)高处作业。作业人员要绝对保证系挂好安全带并系挂在安全绳上的自锁器上。严禁超载使用,每台吊篮不允许超过4个人作业。吊篮内严禁使用梯、凳、搁板等登高工具,严禁在吊篮中奔跑、纵跳,嬉戏打逗,作业人员必须在地面进出吊篮,严禁在空中攀缘进出吊篮或攀登栏杆。使用吊篮载送人员时,严禁材料和电焊把线、氧乙炔带、电缆线等物品随吊篮一起升降;作业人员必须携带的小型工具和物品应放在工具袋内防止其高处坠落,且不应影响作业人员的正常活动。吊篮内要保持清洁,不允许堆放杂物,材料工具放平。作业区下方设置警戒区域,禁止人员进入。

(4)动火作业。作业下方应配备灭火器材,作业前应清理下方的易燃材料,做好作业下方电缆等不能清走物品的防护,焊接作业时禁止将焊把线直接接触吊篮。

(5)应急。每台吊篮准备一台对讲机;发生升降故障时,不要惊慌,要冷静处理;发生吊篮控制装置失灵卡死时,两人配合,使用吊篮两边的手动降落装置将吊篮降落于地面,严禁单人上吊篮作业。

(6)其他。在风力超过6级的大风、雷电和暴风雨期间或任何可能危及吊篮上作业人员安全的不利天气条件下,都不允许使用吊篮露天作业。

通过采取以上安全措施,保证了乘吊篮作业人员的人身安全,达到了预测和预防事故的目的。

[1]张景林.安全系统工程[M].北京:煤炭工业出版社,2002.

[2]罗贻乡,谢茂军.海上乘吊篮上下平台发生跌落事故的故障树分析[J].江汉石油学报,2000,22(2):17-19.

[3]GB 5976-1986,钢丝绳夹的使用方法[S].

[4]GB 19155-2003,高处作业吊篮[S].