高性能等离子喷枪用多元复合稀土钨电极研制

2014-10-29崔云涛张曙光王敏张鑫任先京

崔云涛,张曙光,王敏,张鑫,任先京

(1.北京矿冶研究总院,北京 100160;2.特种涂层材料与技术北京市重点实验室,北京102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

等离子喷涂具有喷涂材料范围广、适应性强、涂层结合力强等优点,在耐磨、热障、耐腐蚀、绝缘、抗辐射、催化等方面发挥着重要的作用。

等离子喷涂是在阴极和阳极(喷嘴)之间产生一直流电弧,电弧把导入的工作气体加热电离成高温等离子体,并从喷嘴喷出,形成等离子焰,等离子焰的温度很高,其中心温度可达32000K,喷嘴出口的温度可达16000~20000K。焰流速度在喷嘴出口处可达1000~2000m/s,等离子喷涂电流一般超过500A,高于氩弧焊常规使用电流150~250A。正因为这种高温高速焰流、大电流的使用环境,使得现有电极寿命仅有40~50h。而且等离子喷枪电极的尺寸较大、形状复杂,因此加工难度大,对材料的要求较高。现阶段,由于使用工况和材料尺寸要求严苛,国内外等离子电极的材料选用仍沿用铈钨或钍钨,铈钨使用寿命偏低,而钍钨则由于其自身放射性使得加工、使用过程中对环境和人体造成危害。

等离子喷枪电极的加工方法为粉末冶金工艺。生产工艺为:掺杂→还原→压制成型→烧结→轧制→机加工。其中烧结是等离子喷枪电极生产过程中最主要的工序,对等离子喷枪电极性能起着决定性的作用。

本文拟采用复合稀土混合溶液喷雾干燥法掺杂仲钨酸铵的方法,通过等静压压制、中频烧结的方法制备等离子喷枪电极材料。研究了烧结方式对电极的组织及加工性能的影响。并解决等离子喷枪电极机加工性能差、使用寿命低的问题,实现电极产品环保化、减量化,满足国内外市场对高品质绿色喷枪电极的需要,进而提升喷涂质量。

1 实验过程

1.1 稀土掺杂钨粉的制备

本论文中以仲钨酸铵(APT)和稀土硝酸盐作为原料,将稀土硝酸盐配成溶液与仲钨酸铵固体粉末混合,通过喷雾干燥法制备稀土掺杂前驱粉末。经过两段氢气还原后,还原后获得稀土掺杂钨粉。

1.2 等离子喷枪电极制备

冷等静压压制成钨坯后,分别采用垂熔烧结法和中频感应烧结法制得钨棒。经过矫直、轧制、机加工等工艺后得到绿色等离子喷枪电极。

1.3 性能检测

用扫描电镜(日立S-4800)对还原后的多元复合稀土钨粉和电极进行形貌观察和分析。并在F6等离子喷枪中电极烧损以及寿命性能测试。

2 实验结果与讨论

2.1 粉末的还原过程

图1为多元稀土掺杂钨粉还原的扫描电镜照片,粉末还原一般分为一次还愿和二次还原,图(a)为一次还原后的形貌,由于这个过程主要发生的是稀土硝酸盐和APT分解过程,形貌为许多不定形颗粒无粘结在一起形成了多孔的海绵状结构。这种多孔无序的结构使氢气更容易进入粉体内部,从而进行还原反应,得到复合稀土氧化物和钨的混合粉体。图(b)为经过二次还原后所得到的复合稀土氧化物和纯钨的混合粉体。可以看到,钨晶粒在还原过程中,由于复合稀土对钨粉长大的阻碍作用,其钨粒颗粒已经不再呈现规则的六面体结构,很难找到纯钨粉在还原过程中所形成的单晶状组织,而呈现多样形状,小颗粒粉末或吸附在大颗粒表面,或相互粘连在一起。

氧化钨还原为钨粉分为两个阶段进行,即:上面的反应主要受还原温度、时间和H2O/H2(氢气中的水含量)所制约,钨粉粒度的长大主要由于氧化物的挥发、沉积所致。WO3在400℃开始挥发并与氢气发生还原反应。还原温度越高,氧化物挥发性也就越大,随着还原反应的进行,WOx(x<3)与水蒸气结合生成容易挥发的WOx·nH2O,这些挥发物随后沉积到已经还原的低价氧化钨或者金属钨粉的表面,而后进一步还原成金属钨使钨颗粒变大。

稀土一般以稀土硝酸盐的形式掺入,在还原过程中,稀土硝酸盐分解得到稀土氧化物(ReO),稀土氧化物可以与WOx结合生成WOx·nReO的复合物,稀土氧化物是非常稳定的氧化物,在粉末还原过程中即不挥发也不能与H2反应而还原,因而复合物的生成犹如它们覆盖在粉末表面上,阻止钨粉的进一步长大。

图1 多元复合稀土钨粉末还原后的形貌Fig.1 SEM images of RE2O3 doped tungsten powders,(a) after first step reduction;(b) after twostep reduction

2.2 烧结方式对金相组织的影响

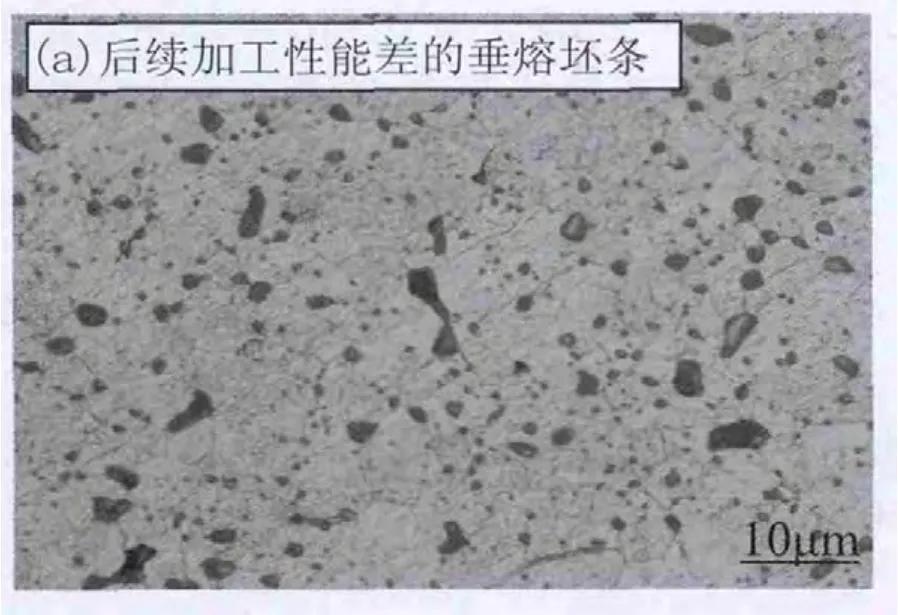

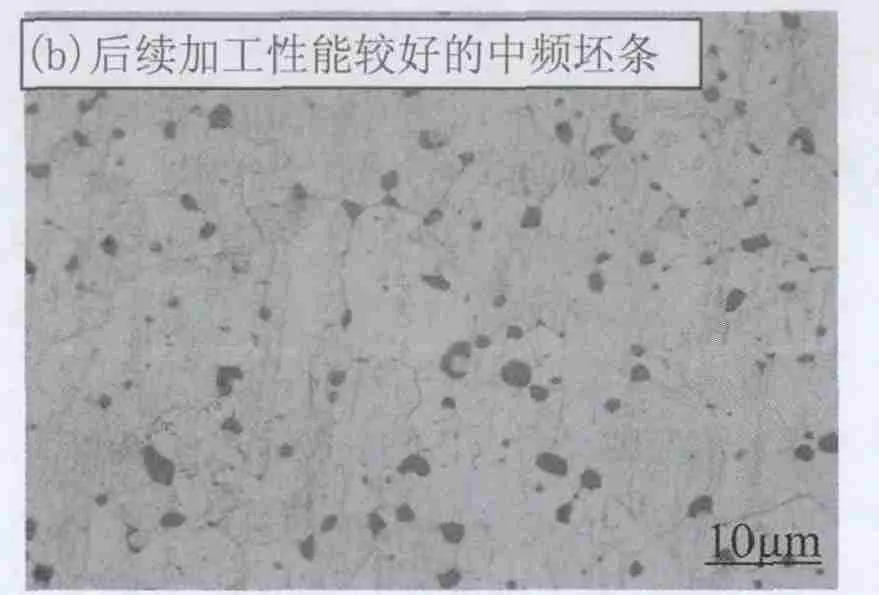

本论文所采用的等静压压制后所获得坯条为圆棒,通过在中频烧结炉高温烧结后,对其进行了后续加工,并对比垂熔烧结的坯条金相组织进行了观察和分析。图2为不同烧结状态的金相图,由图2可知,中频烧结钨晶粒基本为等轴晶,晶粒大小在20μm左右,稀土主要位于钨晶粒三角晶界处,在钨基体中均匀分布。与垂熔烧结的坯条相比,中频烧结的坯条的钨晶粒更大,大的晶粒有利于后续加工和电极成材率的提高。

图2 烧结后钨坯金相组织图Fig.2 Metallographic structure of tungsten electrodes after sintering

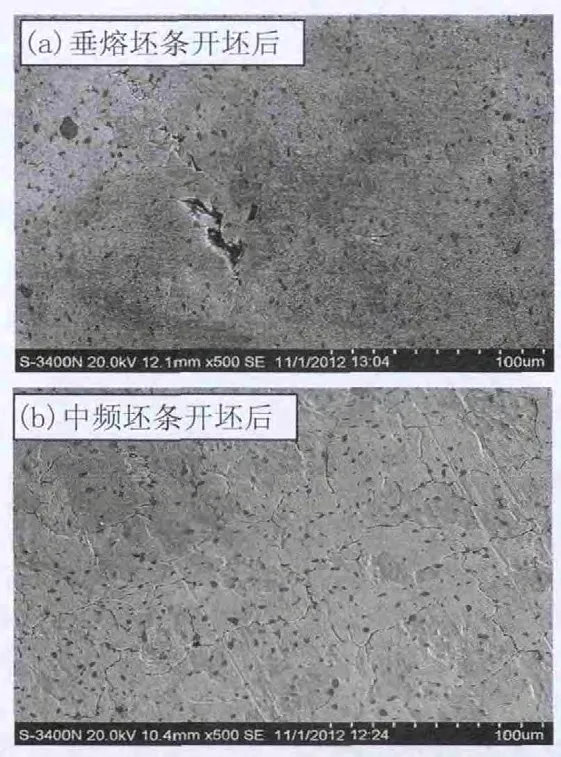

将两种烧结工艺烧结后的坯条开坯后的微观形貌如图3所示。垂熔烧结后的坯条开坯后出现了明显的裂痕,晶界消失,而且坯条中稀土元素分布不均匀。而采用中频感应烧结后的坯条,经过开坯后,钨晶粒仍然保持着良好的晶粒和晶界,稀土元素均匀的分布在钨晶粒表面和晶界上。与图2对比,可以看出采用中频感应烧结方法烧结后的坯条,晶粒较大,稀土元素分布更为均匀,有利于等离子喷枪电极的进一步加工和抗烧损性能的提高。

图3 开坯后坯条微观形貌图Fig.3 Microstructure of After blooming

2.3 烧结方式对坯条密度的影响

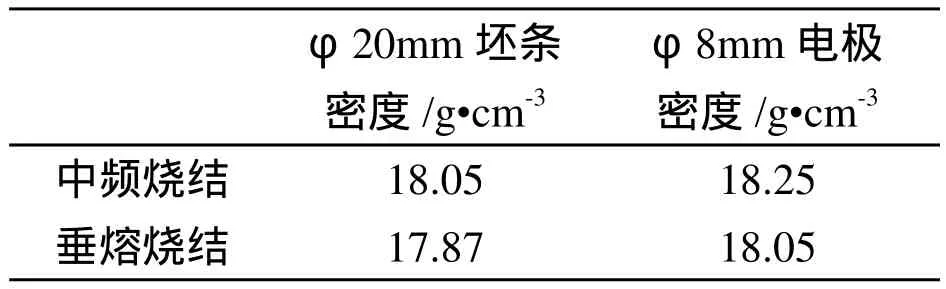

表1为两种不同烧结方法制备的多元复合稀土钨坯条及经过机加工后获得φ8mm电极密度。结果显示中频感应烧结获得φ20mm坯条密度要大于垂熔烧结。经过机加工后,成品电极的密度也优于垂熔烧结。而等离子喷枪电极的密度越高,则电极的抗烧损能力越强,优异的抗烧损能力可以杂质减少进入离子体,进而提高制备的涂层质量和均匀性。

表1 不同坯条密度Table1 Densities of different electrodes

2.4 电极喷涂性能评价

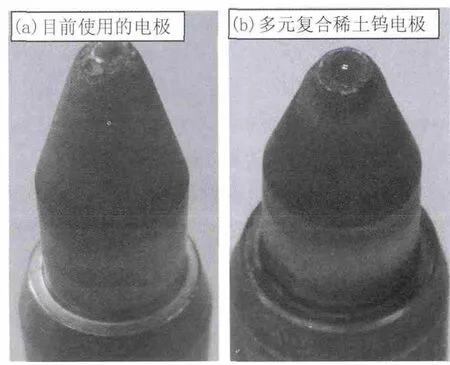

本论文制备的多元复合稀土钨电极与目前使用的电极做性能对比实验。图4为目前应用的F6等离子喷枪用电极与本论文制备的多元复合稀土钨电极在相同工况条件下工作后电极的照片。结果显示,多元复合稀土钨电极的烧损性能优于现有电极,多元复合稀土钨电极烧损量以及尖端形貌均要好于目前使用的电极,且多元复合稀土钨电极的使用寿命是现有电极的1.5倍。

图4 电极工作后照片Fig.4 photos of two different tungsten electrodesafter working at the same parameters

3 结论

(1)在还原过程中,稀土氧化物覆盖在粉末表面上,阻止了钨粉的进一步长大。钨粉的细化降低了钨电极中晶粒的尺寸,晶粒尺寸的细化有利于电极在工作过程中稀土元素的迁移和补充,提高电极的抗烧损性能。

(2)采用中频感应烧结方法烧结后的坯条密度和成品电极密度均要大于垂熔烧结的方法,电极密度的提高有利于钨电极抗烧损性能的提高。

(3)结果显示,成功制备的多元复合稀土钨电极烧损性能优于目前等离子喷枪使用的电极,使用寿命是现有电极的1.5倍。