2219铝合金搅拌摩擦焊“弱连接”缺陷的制备及表征

2014-10-27陈华斌郑德根

危 荃,陈华斌,郑德根,王 飞,林 涛

(1.上海航天精密机械研究所,上海 201600;2.上海交通大学 材料科学与工程学院,上海 200240)

2219铝合金属于Al-Cu-Mn系可热处理强化合金,由于其低温和高温力学性能、断裂韧性、焊接性能以及抗应力腐蚀等方面具有明显的优势,被广泛应用于航空、航天领域[1-2]。2219铝合金焊接热裂倾向较低,气孔敏感性较强,传统的熔焊方法容易产生气孔、裂纹等缺陷。搅拌摩擦焊(Friction stir welding,FSW)作为一种快速发展的新型固相焊接方法,与传统的熔焊方法相比,FSW在轻合金材料连接方面具有诸多优点:固相连接(无气孔、凝固裂纹,无合金元素烧损、偏析,接头性能优异);焊接接头残余应力低、变形小;节能、节材、环保及属于绿色焊接技术[3-4]。

目前针对FSW的研究主要集中在以下几个方面:FSW产热机理与模型精度描述;焊缝金属塑性流动相、离散相、强化相的动态恢复和再结晶精确理论模型;FSW接头弱连接缺陷形成机制和有效表征,如“焊核区洋葱环”、“S”线物理学和冶金学基础理论。显然,FSW焊缝缺陷在一定程度上会对产品的安全性和服役的性能产生较大影响[5-7]。因此,针对FSW焊缝缺陷的有效检测和判定的研究必将推进FSW工艺在航空、航天领域的深度应用。笔者以2219铝合金为研究对象,通过“示踪铜箔”方法揭示搅拌摩擦焊塑性金属在接头内的迁移行为,并进一步分析2219铝合金表面氧化膜在FSW接头形成黑色“S”线缺陷OM形貌和超声相控阵检测扇扫图谱特征。

1 缺陷制备及试验方法

试验材料为6mm厚、T62状态的2219铝合金试板,焊接试板尺寸为300mm×90mm×6mm,其化学成分(质量分数)为92.1%Al,6.48%Cu,0.32%Mn,0.23%Fe,0.06%Ti,0.08%V,0.04%Zn,0.49%Si,0.2%Zr;主 要 力 学 性 能 分 别 是Rp0.2:410MPa,Rm:290MPa,A:10%。FSW采用的搅拌头轴肩直径为16mm,搅拌针直径为6mm,长度为5.8mm,旋转速度为600~1500r/min,前进速度为60~100mm/min,搅拌头倾角为2.5°~3.5°。

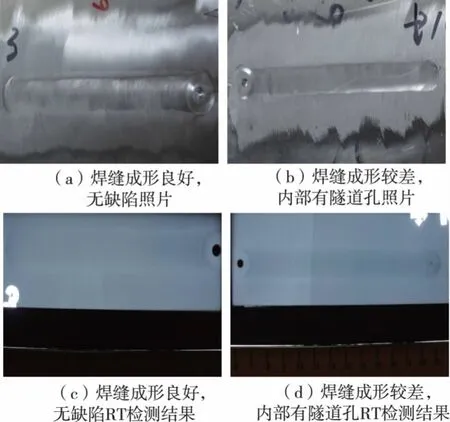

由图1可见,当焊接参数即前进速度、旋转速度和下压量不匹配时,尤其是搅拌头下压量不够时,如轴肩空腔内塑性金属填充不足,会在焊缝前进侧或焊缝近表面下方形成沟槽、隧道孔等大尺度缺陷。进一步对焊缝成形良好的焊缝和焊接参数匹配不好、焊缝成形较差的焊缝进行RT检测,发现理想焊缝底片未出现隧道孔、气孔及裂纹等大尺度缺陷,而在焊接参数匹配,成形较差的FSW接头内会出现一条贯穿型黑线,即隧道孔。

图1 2219铝合金FSW焊缝成形及RT检测结果

1.1 “示踪铜箔”试验

采用预制好的厚度为100μm紫铜箔嵌入至2219铝合金对接试板侧面,考虑到FSW塑性金属流动行为和特征,嵌入焊接试板正面的紫铜箔必将在轴肩高速搅拌作用下,在近焊缝表面形成破碎、离散颗粒状的轨迹线,而嵌入侧面的紫铜箔在搅拌针和轴肩共同作用下,发生强烈滑移、摩擦和塑性变形,进入FSW焊核区,形成贯穿于整个焊核区、部分热机影响区的“S”形流动迹线。

沿拉伸试样横截面截取典型断口试样,经磨、抛后,制备成金相试样,采用体积分数为氢氟酸(1%)、盐酸(1.5%)、硝酸(2.5%)和水(95%)的腐蚀液进行腐蚀。通过光学显微镜观察紫铜箔在焊核区的微观形貌和分布特征,并在SEM下观察试样断口形貌特征。

1.2 “S线”弱连接缺陷制备

鉴于铝合金FSW实际焊接过程中,接头形成的弱连接缺陷大部分实质来源于焊接过程中的氧化膜在焊核区、热机械影响区形成的Al2O3界面,因此采用示踪铜箔方法存在一定局限性,接下来结合前面对侧面紫铜箔在搅拌针和轴肩共同作用机制下,形成的“S”形流动迹线,对2219铝合金试板进行阳极化处理,在焊缝侧面形成一定厚度的致密氧化膜,采用焊前不对工件表面进行清理的方式,对其进行FSW试验。进一步模拟和制备2219铝合金FSW过程中形成的黑色“S线”弱连接缺陷,并对其进行超声相控阵检测和判定。

2 试验结果与分析

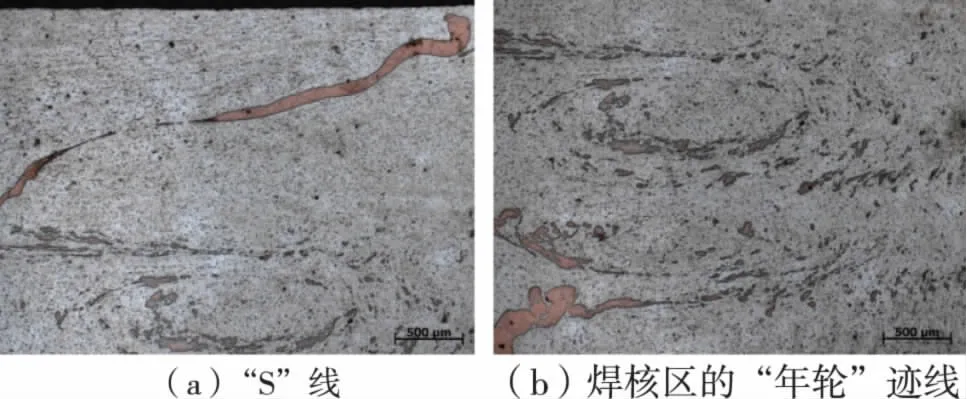

通过对FSW接头的微观形貌特征及其焊接过程中塑性金属的迁移行为进行分析,进一步揭示FSW焊缝缺陷的形成机制。从图2中可以看出,紫铜箔在焊核区产生了剧烈滑移、摩擦和塑性变形过程,形成了一条焊核区、部分热机械影响区的流动迹线,即S线,英国焊接研究所(TWI)把此归类为未焊合缺陷范畴。另外,从图中还可以看出焊核区塑性金属受到来自搅拌针剪切力,在轴肩下方发生了自上而下的塑性金属流动、搅拌,形成涡旋状的“年轮”迹线。紫铜箔搅拌、破碎后分布于焊核区的尺寸大小大于50μm,这也是便于先前的RT检测需要。

图3是侧面嵌入紫铜箔的FSW接头拉伸试样断口形貌,从图中可以看出,整个断面有明显的分层现象,而且各层的性能有较大差别,接头韧性很差。由于在焊核区形成“S”形结合界面,造成该界面两侧焊缝金属性能差异很大,“S”形结合面演化成了裂纹源,并沿该结合面断裂。

图2 “S”形流动迹线及焊核区微观形貌

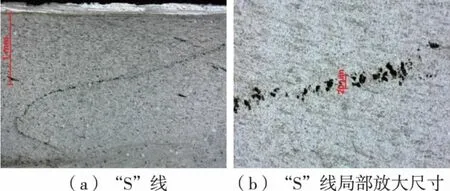

对侧面保留氧化膜的FSW试样进行微观分析,从图4可以看出,侧面保留氧化膜的试样同样符合嵌入紫铜箔的流动迹线特征,黑色“S”线始于焊缝后退侧,经过前进侧逆向延伸至热机影响区。由图中还可以观察到“S”线实际上是存在于焊接方向上的结合面,尺度大小为20μm左右,呈弥散分布。

图3 “S”形结合面断口形貌特征

图4 “S”线弱连接缺陷微观形貌特征

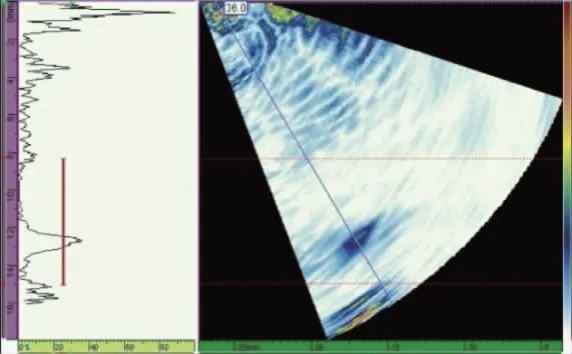

显然,“S”线弱连接缺陷存在多种取向及方位,使用超声相控阵系统对其进行S扫,探头频率选用10MHz,图5是对尺度大于20μm弱连接结合面进行了有效检测,图中A扫信号在每个扫查角度均接近,“S线”在扇扫图谱上表现出较强的显示信号,中部亮度较高。

图5 FSW接头“S”线弱连接缺陷相控阵检测结果

3 结论

(1)FSW接头典型大尺度缺陷,如沟槽、近表面下方的隧道孔等可以采用传统的RT检测方式,进行有效检测和判定。

(2)嵌入到焊接试板侧壁的可视化示踪材料紫铜箔,在FSW接头内的焊核区和部分热机影响区发生剧烈滑移、摩擦和塑性变形,形成了一条自焊缝后退侧,并在前进侧发生逆向延伸的流动迹线。

(3)黑色“S线”弱连接缺陷,在焊接方向形成了未焊合结合面,尺度大于20μm的弱连接缺陷,可采用超声相控阵进行有效检测。

[1]THOMAS W M,NICHOLAS E D,NEEDHAM J C,MURCH M G,TEMPLE-SMITH P,DAWES C J.Friction stir butt welding[P].International Patent Application No.PCT/GB92/02203,1991,12.

[2]NANDAN R,DEBROY T.Recent advances in friction stir welding process,weldment,structure and properties[J].Progress in Materials Science,2008,53:980-1023.

[3]JOHNSON M R.Friction stir welding takes off at Boeing[J].Welding Journal,1999(2):15-20.

[4]SCHMIDT H,DICKERSON T L,HATTEL J.Material flow in butt friction stir welds in AA2024-T3[J].Acta Materialia,2006,54:1199-1209.

[5]ARBEGAST W J.Friction stir welding:after a decade of development[J].Welding Journal,2006,3:28-35.

[6]COLLIGAN K.Material flow behavior during friction stir welding of aluminum[J].Welding Journal,1999,7:229-237.

[7]SU J Q,NELSON T W,MISHRA R.Microstructural investigation of friction stir welded 7050-T651alu-minum[J].Acta Materialia,2003,51(3):713-729.