新型船用螺旋桨加工装置刀具位姿控制算法

2014-10-25王瑞

王瑞

(哈尔滨工业大学威海分校船舶与海洋工程学院,山东威海264209)

大型船用螺旋桨是船舶的核心部件,最大直径可达10余米,工作转速高,工作环境恶劣,容易出现空泡、振动、噪声、磨损等不良现象,会降低螺旋桨推进效率,增大船舶动力消耗[1-2]。螺旋桨的加工方法及加工装备都会直接影响着螺旋桨的精度和最终工作状态。目前,国内外用于螺旋桨加工的数控装备主要有多轴联动加工中心[3-6]、串联机械手[7]、并联机床[8-9]。这些加工装备及采用的工序流程均存在一些不足,主要体现在:1)串联型的加工装备,工作空间大,但误差传递链较长,刚度性能的改善需要体积更加庞大的机体;2)并联型的加工装备,刀具姿态较为灵活,但是刀具的工作空间偏小;3)多采用单面加工的方法,需要二次翻转装夹,易产生本可避免的加工误差,而且加工工期较长;4)加工方法易引起桨叶振颤,需要大量的辅助支撑与固定。为了克服和改善现有加工方法的不足,可以综合考虑串联机构和并联机构的优点,搭建多自由度加工装置;利用两套加工模块单元对称布局,实现大型螺旋桨双面同时对称加工。有利于消除悬臂梁效应,减弱振颤,提高加工效率和加工精度,可以提升螺旋桨推进效率,降低船舶动力消耗。因此,对双刀双面对称加工装置及加工方法的研究具有较大的现实意义。本文提出一种船用螺旋桨加工方案,并对其加工模块刀具位置姿态控制算法进行研究。

1 加工装置结构设计

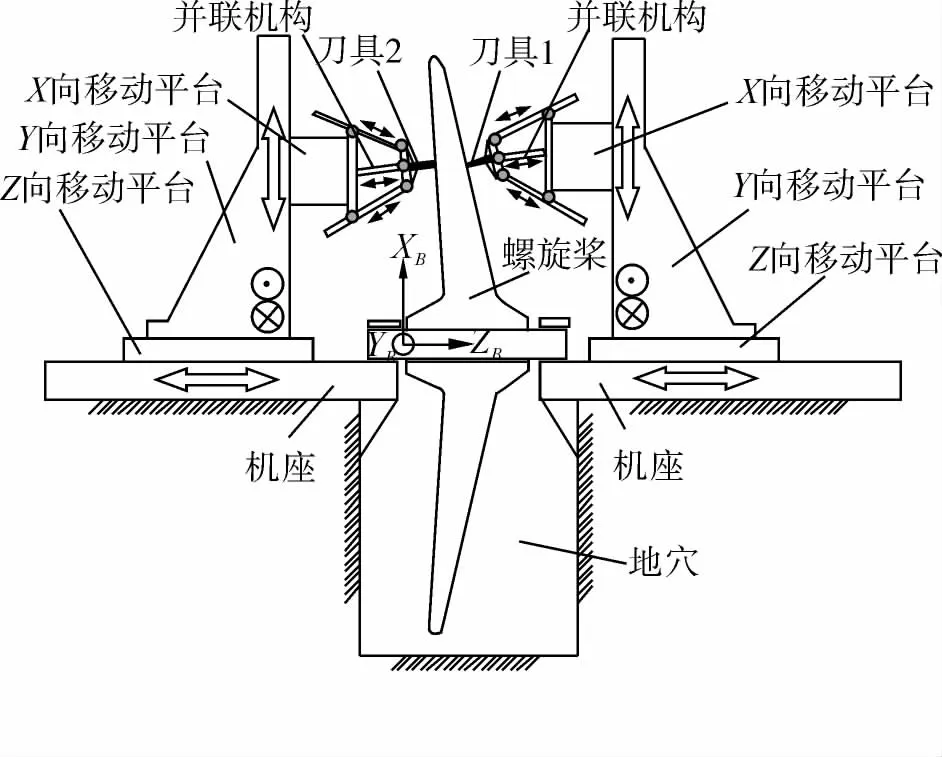

为实现大型螺旋桨(如图1所示)的双刀双面对称加工,采用如图2所示的装置结构。

图1 某型航空母舰的五叶桨Fig.1 An aircraft carrier’s five blade propellers

图2 双刀双面对称加工装置结构简图Fig.2 Schematic diagram of double cutter&doublesurface symmetrical machining device

大型螺旋桨采用立式安装方式,两套基于混联机构的加工模块分别布置在压力面和吸力面两侧,刀具分别安装在混联机构的末端。并联机构安装在串联机构的X向移动平台上,改变分支机构的长度,从而实现刀具的姿态运动,串联机构实现刀具的位置运动:X向移动平台实现刀具沿桨叶半径方向运动,Y向和Z向移动平台实现刀具沿桨叶切面的运动。刀具1和刀具2按照后置处理算法,同时加工压力面和吸力面的对称点,可以互为支撑,减弱振颤,提高加工效率。

该装置的刀具位姿控制算法是实现螺旋桨加工的理论基础。本文将对其进行分析,给出实际算例,并通过实验样机进行验证。

2 加工装置运动学模型

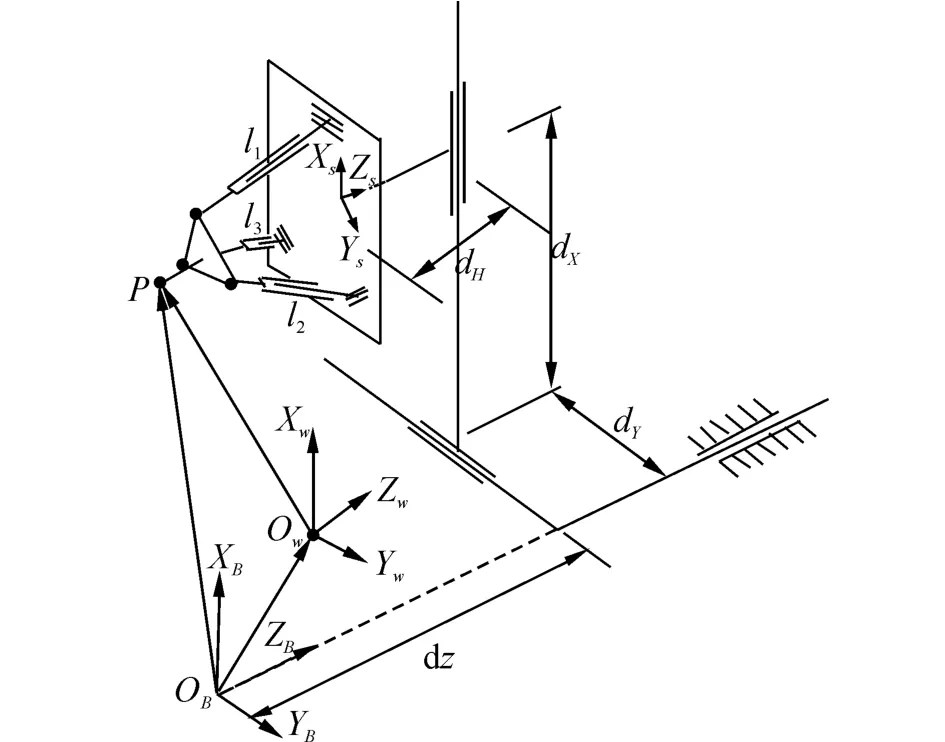

对图2中的加工模块进行数学建模,获得如图3所示的机构运动学模型。

图3 机构运动学模型Fig.3 Kinematic model of mechanism

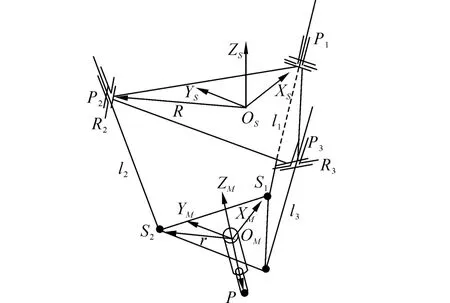

图4 主轴装夹机构(改进型的3RPS机构)Fig.4 Spindle clamping mechanism

该模型由一个3自由度串联机构和一个3自由度并联机构组成,需要用4个坐标系进行描述,依次为机床坐标系 {B}OBXBYBZB;工件坐标系{W}OWXWYWZW;主轴刀具装夹坐标系{M}OMXMYMZM,下文简称动系 {M};并联机构基座坐标系 {S}OSXSYSZS,下文简称定系 {S}。{M}系固定在并联机构的运动平台S1S2S3上,原点在3个球铰Si(i=1,2,3)所在分布圆的圆心处;{S }系原点固定在3个转动副Ri(i=1,2,3)所在分布圆的圆心处;Pi(i=1,2,3)为3个移动副,移动副的运动方向与转动副Ri的轴线垂直。3个转动副呈120°均布,故分支前端的球铰Si分别在垂直于转动副Ri轴线的平面内,如图4所示。

3 加工装置刀具位姿控制算法

刀具位姿的运动控制是指:利用已知螺旋桨桨叶单面(压力面或吸力面)的刀位文件信息,包括刀头P点在{B}系中的位置信息(xB,yB,zB)和刀轴的姿态信息(iB,jB,kB),获取并联机构的三路驱动杆长 (l1,l2,l3)和串联机构的三路位移量 (dX,dY,dZ)。由于3-RPS并联机构是少自由度空间结构,不同于全自由度Stewart机构,其安装刀具的运动平台S1S2S3的位姿参数之间存在耦合关系,需要进行参数解耦。

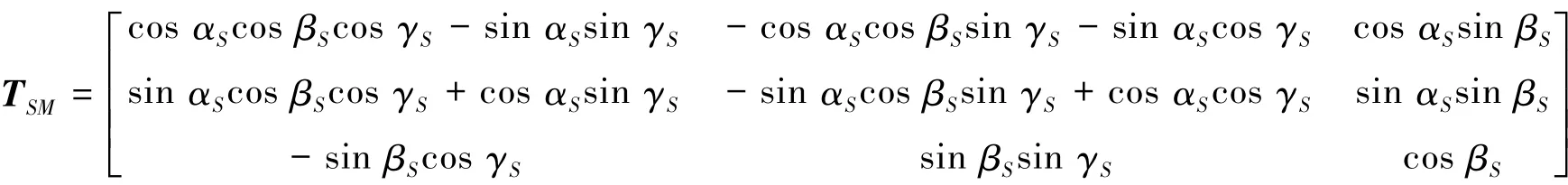

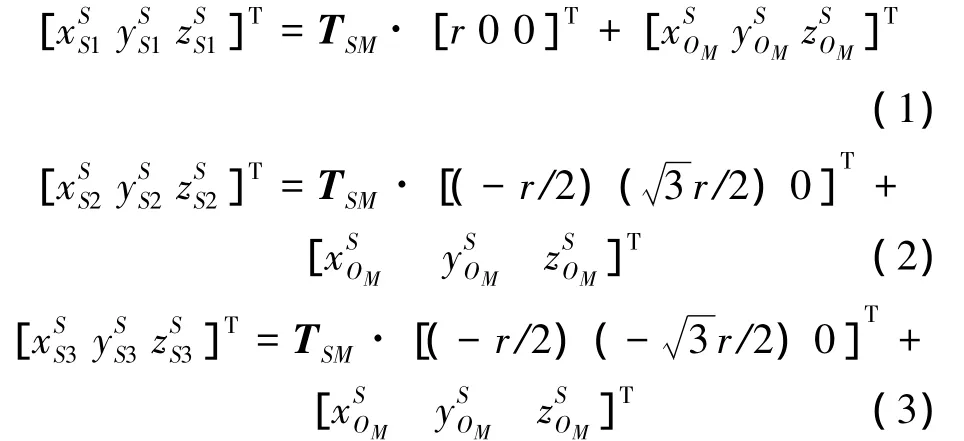

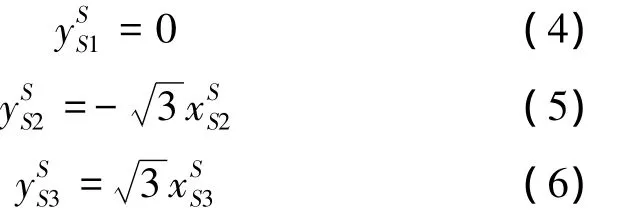

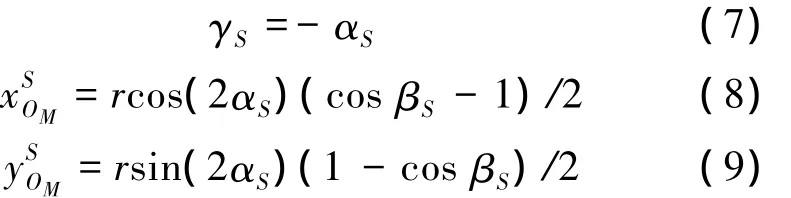

图4中,动系 {M}在定系 {S}中的Euler姿态角为 (αS,βS,γS)。其中 αS为绕动系 Z 轴的进动角,表示动平台相对于定系的倾斜方向;βS为绕动系Y轴的章动角,表示动平台的倾斜角度;γS为绕动系Z轴的自旋角[10]。r是动平台铰点Si的分布半径,R是定平台铰点 Ri的分布半径。则动系{M}与定系{S}间的转换矩阵,可由欧拉姿态角表示为

借助于结构特点可知,铰点S1在定系{S}的平面YS=0上,铰点S2在平面YS=-XS上,铰点S3在平面YS=XS上。由此可以推出3个等式:

利用式(1)~(6)可推出:

螺旋桨加工前置处理系统获取当前加工点P在机床坐标系{B}中的坐标[αBβB]T,由图3可知αS=αB,βS=βB。利用式(8)、(9),可以获取加工装置串联机构X向、Y向移动平台的实际位移向量:

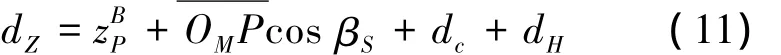

螺旋桨加工过程中,为了获取最佳刚度性能,经过优化,RPS并联机构运动过程中动系{M}原点和定系{S}原点沿Z轴方向上距离取一定值dc。因此,Z向移动平台的实际位移dZ:

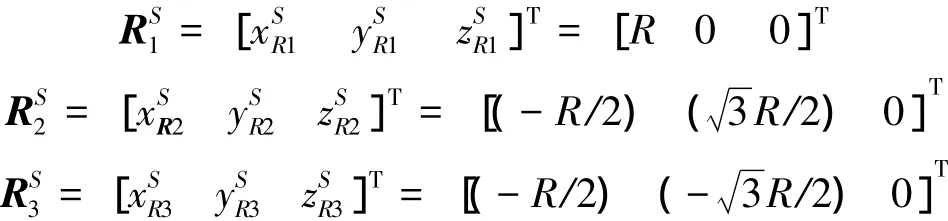

式中:dH为X向移动平台的悬臂长度(见图3)。由于运动过程中,RPS并联机构运动过程中动系{M}原点和定系{S}原点沿Z轴方向上距离取一定值dc,动系{M}的姿态与主轴刀具相同,进而利用动系 {M}在定系 {S} 中的位姿信息 (- dc,αS,βS),可以获取并联机构的三路驱动长度,方法为:依次利用公式(1)~(3)、(8)、(9),获取动系{M}3个铰点Si在定系{S}中的坐标[]T(i=1,2,3),定系{S}中转动副铰点的坐标依次为

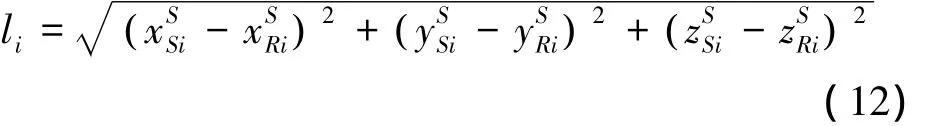

则三路驱动分支的长度为

综合式(10)~(12),获取螺旋桨加工装置的六路输入:并联机构的三路杆长输入(l1,l2,l3)和串联机构的三路位移输入量(dX,dY,dZ)。从而实现刀具位姿的运动控制,为运动学分析和控制系统的实现提供关键算法。

4 刀具位姿控制算法实例

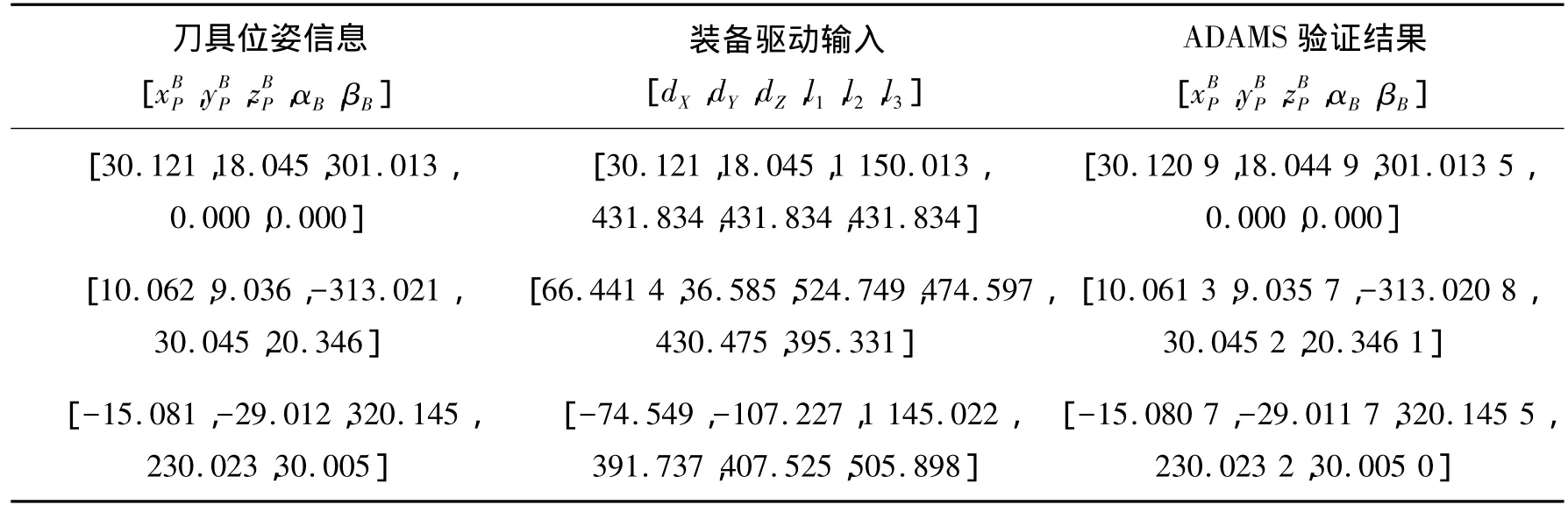

为了验证加工装置刀具位姿控制算法的正确性,搭建了由6套伺服驱动单元组成的加工装置原型机[11],如图5所示。其中r=140mm,R=280mm,dH=260mm,dc=409mm,0mm <dX<650mm,-300mm<dY<300mm,0mm<dZ<1 300mm。

算法实例如表1(长度单位为mm,角度单位为(°))所示,采用的刀具长度 OMP =180 mm。第1列为加工点的位姿信息,利用上述位姿控制算法,获取加工装置的六路驱动输入,如第2列所示。为验证结果的正确性,应用ADAMS进行装备建模(建模过程略),输入第2列的6路驱动参数,获取刀具位姿信息,如第3列所示。第3列仿真结果与第1列刀具位姿信息的误差在允许精度范围内,原型机的驱动试验也表明刀具位姿控制算法正确有效。

图5 螺旋桨加工装置原型机Fig.5 The propeller machining device propotype

表1 加工装备的刀具姿态控制算法实例Table 1 Calculation examples for cutter pose and orientation control algorithm of machining device

5 结论

针对大型船用螺旋桨双刀双面对称加工的需求,本文得出如下结论:1)提出了基于混联机构的加工装置构想,利用两套加工装置对称布局,实现螺旋桨的双面加工;2)对加工装置进行数学建模,利用欧拉姿态角以及结构约束方程,给出了刀具运动平台3个独立的运动参数,更加直观地描述刀具的位姿信息;3)综合考虑并联部分与串联部分的运动耦合,实现由螺旋桨加工刀位文件到混联机构6路驱动参数的映射;4)利用原型机驱动试验及运动学仿真试验,表明刀具位姿控制算法正确有效,为后续装备数控算法的编制和后置处理打下理论基础。

双刀加工点的同步跟随算法以及刀具的动力学分析,仍有待于进一步的分析研究。

[1]GAO Qiuxin,JIN Wei.The calculations of propeller induced velocity by RANS and momentum theory[J].Journal of Marine Science and Application,2012,2:164-168.

[2]HE Miao,WANG Chao.Analysis of a propeller wake flow field using vicous fluid mechanics [J].Journal of Marine Science and Application,2012,3:295-300.

[3]颜少平,李松玲.螺旋桨数控加工技术研究[J].机电设备,2005,2:16-20.YAN Shaoping,LI Songling.Research on the technology of numerical control machining to propellers[J].Mechanical and Electrical Equipment,2005,2:16-20.

[4]CAO Lixin,LIU Jian.An integrated surface modeling and machining approach for amarine propeller[J].International Journal of Advanced Manufacturing Technology,2008,35(11):1053-1064.

[5]YOUN JW.Interference-free tool path generation in fiveaxis machining of amarine propeller[J].International Journal of Production Research,2003,41(18):4383-4402.

[6]邹孝明.大型舰船用螺旋桨五轴加工技术研究[D].武汉:华中科技大学,2007:8-13.ZOU Xiaoming.Research of 5-axismachining technology for large-scalemarine propeller[D].Wuhan:Huazhong University of Science and Technology,2007:8-13.

[7]杨成文,张铁.基于遗传算法的串联机械手驱动系统减速比优化[J].机械科学与技术,2012,31(5):842-846.YANG Chengwen,ZHANG Tie.Optimizing reduction ratio for driving system of serial manipulator with genetic algorithm[J].Machenical Science and Technology,2012,31(5):842-846.

[8]CHEN Hui,WANG Zhixing.Computer aided manufacturing of marine propellers by parallel kinematics machine[C]//Proceedings of the ASME Manufacturing Engineering Division 2003.Washington D.C.,USA,2003:693-700.

[9]王瑞.6-TPS并联平台型数控铣床关键技术研究[D].哈尔滨:哈尔滨工业大学,2007:3-9.WANG Rui.Research on the key technology of 6-TPS parallel platform CNC milling machine[D].Harbin:Harbin Institute of Technology,2007:3-9.

[10]WANG Rui,DING Gang,ZHONG Shisheng.Kinemactics analysis of a new 5 DOF parallel-serial machine tool based on the vector method[J].Key Engineering Materials,2010,4:283-287.

[11]王宏佳,杨明.永磁交流伺服系统速度控制器优化设计方法[J].电机与控制学报,2012,16(2):25-30.WANG Hongjia,YANG Ming.Optimal speed controller design method for permanent magnet AC servo system[J].Electric Machines and Control,2012,16(2):25-30.