基于Ansys Workbench风力机轮毂的结构优化对比分析

2014-10-25张礼达徐志坚

卢 磊,张礼达,徐志坚

基于Ansys Workbench风力机轮毂的结构优化对比分析

卢 磊1,张礼达1,徐志坚2

(1. 西华大学能源与环境学院,成都610039;2. 国电大渡河流域水电开发有限公司,成都610041)

为减少轮毂质量、节省制造成本,本文以1.5MW风力机轮毂为研究对象,通过Ansys Workbench软件平台,以拓扑优化及尺寸优化两种优化方法对轮毂进行了结构优化,并对优化后的轮毂进行了重新建模及极限强度分析。对比分析结果表明,尺寸优化即整体减小壁厚6mm的方法更优,优化后的轮毂满足强度要求,质量比原轮毂减轻了16.01%,节省了材料,实现了预期目标。

风力机;轮毂;Ansys Workbench;拓扑优化;尺寸优化;对比分析

0 前言

轮毂在大型风力发电机传动系统中连接着叶片和主轴,承受复杂的交变载荷,这对轮毂强度提出很高的要求。为满足强度要求,轮毂常被设计得巨大而笨重,其在运行中的最大应力远小于轮毂铸件材料的许用应力,增加了轮毂本身的转动惯量及对机舱、塔架的强度要求,造成材料浪费,增加了制造成本,因此有必要对轮毂进行结构优化设计。

结构优化设计以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化理论,以计算机和有限元软件为辅助工具,考虑多种设计约束的前提下寻求预定目标的最佳设计方案。结构优化技术以设计变量、目标函数和约束条件为三要素,已逐渐发展成熟并成功应用于产品的设计阶段[1,2]。

本文以某1.5MW水平轴直驱定浆风力机球型固定式轮毂为结构优化对象,其质量为2744.8kg,高度61.5m,最大壁厚70mm,最小壁厚42mm,最大壁厚位于轮毂与主轴连接端,最小壁厚位于轮毂的迎风面,轮毂与叶片连接处壁厚为65mm。采用拓扑优化及尺寸优化两种结构优化方法,在保证轮毂具有足够强度的条件下,以许用应力为约束条件,以质量最小为目标函数,力求找到相对理想的优化方案,减轻质量,节省材料,节约成本。

1 轮毂载荷

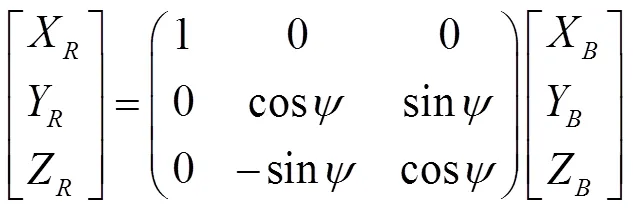

在风力发电机组中,对载荷的计算应选择合适的坐标系。对轮毂的载荷进行计算时应选择轮毂坐标系,轮毂的载荷主要来自于风力机的叶片,对叶片载荷的分析又需要建立叶片坐标系,如图1所示[1]。轮毂坐标系载荷与叶片坐标系载荷可通过坐标转换公式(1)互相转换。

——风轮锥角

风力发电机轮毂的极限载荷数据是依据国际电工委员会IEC61400-1(2005)风力发电机组安全要求指定的极限载荷工况,利用风力机大型设计软件GH BLADED软件计算得到。确定极限工况,在BLADED中设置风轮的结构参数,建立风力机叶片模型,安全系数取1.2[2],计算叶根处极限载荷,表1即为轮毂静态载荷检验所采用的极限载荷加载数据,载荷按图1叶片坐标系分别施加在三个叶片根部,其中F、F、F、M、M、M分别对应于叶片坐标系中的FB、FB、FB、MB、MB、MB。

表1 施加在三个叶片根部的极限载荷数值

2 轮毂强度分析

轮毂强度分析包括三维几何建模,有限元网格划分,载荷施加及运用ANSYS Workbench进行应力数值计算分析等。

2.1 建模及网格划分

轮毂模型中非关键部位对轮毂整体力学性能影响非常小,而引入这些细小特征会破坏网格质量,甚至影响计算结果的精度,因此,建模时对轮毂上细小的特征进行了相应简化。简化的原则是在保证计算精度的前提下,省略非关键部位对轮毂整体刚度作用较小的一些特征,如小的倒圆和倒角等特征,以提高网格质量精度和CPU的计算分析速度[2,5,6],轮毂简化模型如图2(a)所示。轮毂所受到的载荷及约束是通过叶片和主轴传递的,若直接将载荷施加在轮毂上会影响计算结果的可靠性,需要在轮毂上引入叶片假体和主轴假体,轮毂与假体在ANSYS中设置为刚性连接,如图2(b)所示。在有限元网格划分中,采用网格自动生成法,根据模型尺寸大小,设置网格总体尺寸为30mm,划分节点数105042个,单元数38024个,轮毂网格模型如图3所示。

2.2 轮毂结构强度分析

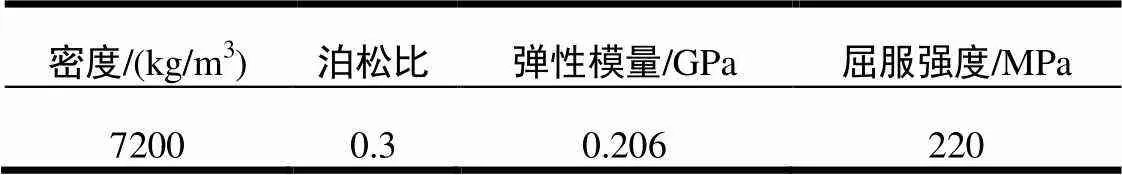

对叶片假体施加载荷,在三个叶根处的合力和合扭矩分别是(562280N,43604N·m)、(539300N,40083N·m)、(565410N,34370N·m),在叶根处施加载荷时使用MPC多点约束,对主轴假体施加全自由度约束[4]。经计算得到如图4所示的轮毂最大应力云图,由图知轮毂的最大应力为102.09MPa,且最大应力处位于轮毂与主轴连接的边缘。本轮毂采用高强度球墨铸铁QT400-18作为轮毂材料,其属性见表2[2]。

表2 QT400-18球墨铸铁材料属性

轮毂的屈服极限=220MPa,根据CCS风力发电机组规范,取材料的一般局部安全系数=1.1,则其许用应力[]=/=200MPa,故轮毂最大应力max=102.09MPa<[],说明轮毂具有足够的强度。

轮毂最大应力远小于球墨铸铁的许用应力200MPa,而轮毂最大应力只要在球墨铸铁许用应力以内,轮毂在运行中就是安全的,后文在此基础上对轮毂进行优化设计。

(a) 轮毂简化三维模型

(b) 假体模型

图2 轮毂简化三维模型及假体模型

3 轮毂的结构优化

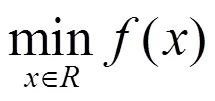

本部分对轮毂进行优化的目的是在满足强度要求(最大应力不超过材料需用应力200 MPa)的前提下使轮毂重量尽可能最小,即以轮毂的质量为目标函数。通过数学抽象,该优化问题的数学模型可简化为:

式中:——优化设计变量;

——设计变量的约束条件;

()——轮毂质量。

图3 轮毂网格模型

图4 原轮毂最大应力云图

3.1 轮毂的拓扑优化

拓扑优化作为优化设计的重要组成部分,主要应用于在给定的设计空间内寻求设计对象最佳的材料分布,根据结构所受的约束、载荷和设计目标,寻求结构的轮廓和外形的最优拓扑结构。基于拓扑优化的结构减重及轻量化设计正得到越来越多的应用[8-10]。

本拓扑优化是在ANSYS Workbench中的shape optimization 模块下进行的。首先定义拓扑优化的区域,本轮毂有限元模型(不含假体部分)即为优化区域;其次要定义优化参数,定义约束参数(最大应力不大于200MPa)、目标函数(结构的体积)、响应(体积)等。最后进行拓扑优化,自动进行多次迭代运算,直到满足优化参数中所规定的收敛公差,计算结果如图5(a)所示。

图5(a)中红色代表可去除的材料,可以去除的部分为轮毂与主轴连接处的内部区域,以及叶片之间的腹板部分区域。依据拓扑优化结果,新建拓扑优化模型,如图5(b)所示,在与主轴连接的轮毂内部开一个应力槽,相邻叶片的腹板处去除部分材料。拓扑优化后的轮毂体积为3.7196×108mm³,质量为2640.9kg,新轮毂的质量比原轮毂的质量减少101.5kg。

(a) 拓扑优化计算结果

(b) 拓扑优化重建模型

图5 拓扑优化计算结果及重建模型

对拓扑优化模型进行极限强度分析,网格总体尺寸仍为30mm,网格节点数116297个,单元数44306个,施加与原模型相同的载荷和约束,优化后的轮毂最大应力值为101.45 MPa,如图6所示,比原轮毂减少1.75 MPa,满足强度要求,且强度性能增加。

图6 拓扑优化轮毂应力云图

3.2 轮毂的尺寸优化

尺寸优化作为结构优化的一种,以结构设计参数为优化对象,比如板厚、梁的截面宽、长和厚等。为不影响轮毂内部零件装配关系,本部分拟使内表面不变,影响轮毂重量最重要的因素为轮毂壁厚。

为实现减小轮毂厚度、节省材料及最大安全性的目的,采用基于Ansys Workbench的有限元分析法探讨轮毂壁厚减小值与轮毂最大应力之间的关系。本研究采用整体同步等量减小轮毂厚度的方式,从轮毂外表面往内表面的方向减小。

试验性选取五个壁面厚度减小值3mm、5mm、7mm、9mm、11mm,并分别用ANSYS对轮毂进行数值分析。由分析结果可知,当厚度减少9mm时,轮毂的最大应力已经超出了材料的许用应力,厚度继续减少时,根据应力变化趋势,会继续超过许用应力而不符合轮毂的设计要求,故没有对减小11mm时的壁厚进行分析。将轮毂减小的厚度值与相应的最大应力、轮毂质量列于表3中,并选取壁厚减小5mm、7mm时的最大应力云图显示在图7、图8中。

表3 轮毂减小的壁厚与最大应力

图7 壁厚减小5mm时最大应力云图

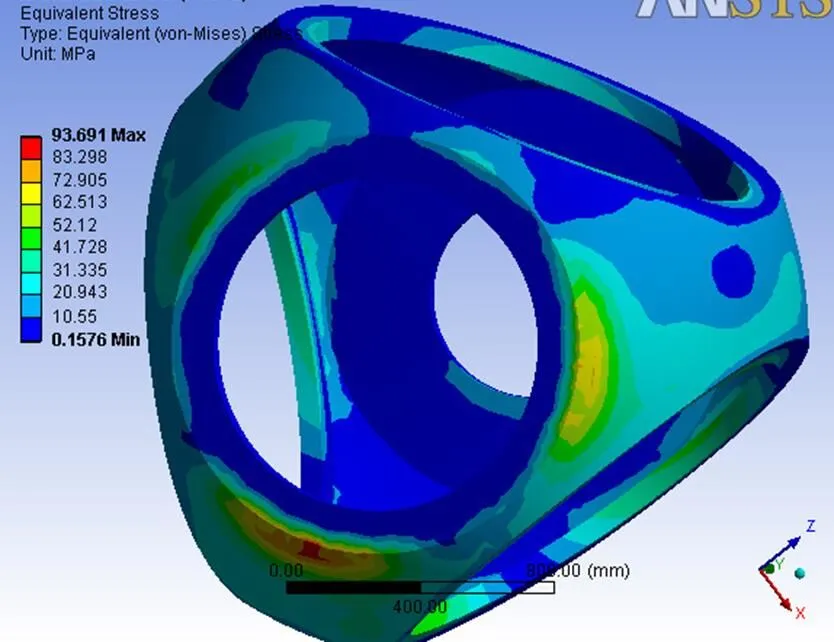

依据表3做出壁厚减小值与最大应力的曲线拟合关系图9,从图中曲线趋势可得出轮毂的最大应力先随壁厚减小值的增加而减小,当减小到一定值时,又随壁厚减小值的增加而增大,甚至超出材料的许用应力,且轮毂壁厚近似减小到6mm时所对应的最大应力值最小。在实际描点拟合操作中,由于计算机显示及软件等的原因,不同操作情况下拟合曲线最低点在6mm附近不停变动,再加上曲线拟合本身误差,曲线上的6mm特征点并不一定是轮毂壁厚减小最优点,壁厚减小6mm时的最大应力值并不一定最小,但6mm至少是近似得出的相对理想的轮毂壁厚优化值。因此,仍选取壁厚减小6mm作为最佳优化方案进行下一步的强度验证分析。对该壁厚减小值下的轮毂重新建立三维模型,施加与原轮毂相同的载荷和约束,并在数值模拟时设置相同的网格尺寸,验证得到轮毂的最大应力为93.691 MPa<[],如图10所示。

图8 壁厚减小7mm时最大应力云图

图9 壁厚减小值与最大应力值曲线拟合关系图

图10 壁厚减小6mm时最大应力云图

与壁厚减小5mm、7mm时的轮毂相比,壁厚减小6mm时的轮毂的最大应力值最小,符合图9中拟合曲线反映的最大应力值变化关系。与原轮毂相比,厚度减小6mm时的轮毂的最大应力明显小于原轮毂的最大应力,也远远小于材料许用应力,对轮毂的优化满足材料强度的要求。另外,由图9可知,壁厚减小6mm时轮毂最大应力为86 MPa左右,但强度分析得到的实际最大应力为93.691 MPa,这种现象也是由曲线拟合本身误差造成的,由于在确定不同壁厚减小值对应的最大应力时,都会进行具体的静力学强度分析得出准确的最大应力值,所以拟合曲线数据与强度分析数据的出入对本文研究并无影响,可忽略不计。

轮毂壁厚减小 6mm后新轮毂的质量为2305.3kg,比原轮毂减少439.5kg。因此,在满足轮毂基本强度要求的情况下,壁厚减小6mm在改善轮毂质量及节省材料使用方面取得了显著的效果。

3.3 优化结果对比

拓扑优化及尺寸优化两种优化方案的优化结果如表4所示。

表4 优化结果参数对比分析

由上表可知,两种优化方法均可在保证满足强度要求的基础上,减轻轮毂质量,但优化结果略有不同。拓扑优化后的轮毂质量减少103.9kg,质量减少量为原轮毂质量的3.79%,最大应力也由原来的102.09 MPa减小至101.45MPa,而尺寸优化后的轮毂质量减少439.5kg,质量减少量为原轮毂质量的16.01%,最大应力也仅为93.691MPa。因此,尺寸优化后的轮毂质量减少得更多,强度更高,安全性更好。另外,拓扑优化方案要在轮毂与主轴连接的轮毂内部开一个应力槽,增加了铸造工艺难度。

综上所述,采用尺寸优化方案,即整体同步等量减小壁厚6mm的优化方案更为可取。虽然6mm的减小值只是相对理想的最优值,但这已是一种足够优秀的优化方案。

4 结论

本文以减轻轮毂质量为目标,利用有限元软件平台,采用拓扑优化及尺寸优化两种方法对轮毂进行了减重优化设计,经过对比分析:

(1)轮毂壁厚减小6mm可使轮毂质量减少16.01%,并满足强度要求,提高了材料的有效利用率,降低了加工费用,具有重要的指导作用和实际意义。

(2)本文中轮毂减重拓扑优化未有尺寸优化效果明显,但拓扑优化具有更多的设计自由度,能够获得更大的设计空间,在产品设计的初始阶段,仍是结构优化最具发展前景的一个方面。

在本文的网格划分中,为得到更加精确的计算结果,可减小网格尺寸,增加网格数量。另外,尺寸优化中的轮毂壁厚减小值6mm并不一定是真正的应力最优解,后续可通过曲线多次拟合逐步逼近的方法,并通过有限元分析验证,得到更加准确的壁厚减小最优值。

[1] 陈新厂.大功率风力发电机组轮毂的结构强度分析及优化设计[D]. 重庆: 重庆大学, 2008.

[2] 姚兴佳, 杨立东, 单光坤.基于HyperWorks 3MW风电机组轮毂的结构优化[J].沈阳工业大学学报, 2011, 33(6): 623-628.

[3] 邓良, 刘平.大型风力发电机组轮毂强度数值分析[J].电气技术, 2009, (8): 75-78.

[4] 付薇.风力发电机组轮毂的有限元分析[D]. 重庆:重庆大学, 2007.

[5] 夏盛来, 何景武.基于工程应用的有限元网格划分研究[J].飞机设计, 2008, 28(4): 10-13.

[6] 杜平安.有限元网格划分的基本原则[J].机械设计与制造, 2000, (1):34-36.

[7] 孟春玲, 胡宏梁, 李国峰, 等.基于ANSYS的风机轮毂的强度分析及优化设计[J].计算机仿真, 2012, 29(7):334-338.

[8] 郑甲红, 杜翠.2MW风力发电机轮毂优化设计[J].机械设计与制造, 2011, (7): 7-9.

[9] 霍心达, 郑明军, 吴文江.基于拓扑优化的某活塞轻量化分析[J].石家庄铁道大学学报( 自然科学版), 2013, 26(1): 87-92.

[10] 时培成, 周永. 高立新.基于制造工艺约束的悬架控制臂拓扑优化[J].机械设计, 2013, 30(10):39-45.

[11] 吴鸿庆.结构有限元分析[M].北京:中国铁道出版社, 2000.

[12] DAVID A.SPERA, PHD.Wind turbine technology[M]. New York, 1994.

Comparative Analysis of Structural Optimization for Wind Turbine Hub Based on ANSYS Workbench

LU Lei1, ZHANG Lida1, XU Zhijian2

(1. College of Energy and Environment, Xihua University, Chengdu 610039, China;2. Guodian Dadu River Hydropower Development Co., Ltd., Chengdu 610041, China)

In order to reduce the hub weight and the manufacturing costs, taking 1.5MW wind turbine hub as the research object, in Ansys Workbench platform, the hub structure was optimized by combining two optimization methods of topology optimization and size optimization. The model after optimization was rebuilt and the ultimate strength was analyzed. The comparative analysis results show that the size optimization method about integrally reducing the hub wall thickness 6mm is better, the optimized hub meets the strength requirements, and the reducing amplitude in the weight of hub is 16.01%, this method saves materials and achieves the expected objectives.

wind turbines; hub; Ansys Workbench; topology optimization; size optimization; comparative analysis

TM303

A

1000-3983(2014)05-0063-06

2014-03-20

四川省科技支撑计划项目资助(2014GZ0084);流体及动力机械教育部重点实验室学术成果培育项目(西华大学)(SBZDPY-11-3);西华大学研究生创新基金(ycjj2014174)

卢磊(1987-),男,河南信阳人,西华大学能源与环境学院,西华大学风电技术研究所,流体及动力机械教育部重点实验室,硕士研究生,现主要从事流体机械优化设计方面的研究。

审稿人:宫海龙