功果桥机组调节保证计算及甩负荷试验结果分析

2014-10-25陈维勤德宫健男

王 庆,陈维勤,德宫健男

功果桥机组调节保证计算及甩负荷试验结果分析

王 庆,陈维勤,德宫健男

(东芝水电设备(杭州)有限公司,杭州 310016)

采用东芝公司独立开发的水力过渡过程计算的专门程序,对功果桥水轮机甩负荷过渡过程进行了模拟计算。经过对导叶关闭规律的多次优化,调节保证计算结果满足了合同要求。通过与现场甩负荷试验实测结果的对比分析,二者吻合良好,从而验证了计算程序的精确性及计算结果的准确性。为现场甩负荷试验的顺利进行提供了参考依据,同时对类似电站的甩负荷试验也有一定的借鉴意义。

水电站;调节保证计算;甩负荷试验

0 前言

水力过渡过程是引水式电站必须面对的问题之一。对于水轮机主机厂家来说,根据设计单位提供的电站输水系统的资料,推荐合适的导叶关闭规律、GD2值,使最大水锤压力、机组转速上升、尾水管水压等参数在合理的允许值范围内,是非常重要的工作,也是保证机组安全稳定运行的关键之一。

同时,最大水锤压力是作为复核压力管道、蜗壳及水轮机强度的依据之一;尾水管压力则是校核尾水管内真空度及防止产生水柱分离现象的重要评价依据;而限制机组转速上升在一定范围内,则是为了保证供电系统的质量,也是为了防止由于过速引起过电压从而造成发电机电气绝缘的损坏,以及超过设计强度而产生的破坏和振动等。

功果桥电站位于云南省云龙县,为澜沧江中下游河段规划梯级的最上游一级。电站共设4台单机容量为225MW的混流式水轮发电机组,以发电为主,在电力系统中担任调峰、调频和事故备用。

电站为全地下式厂房,布置在右岸,岸边式进水口。电站输水系统分别有四组上游引水系统和两组下游尾水系统组成。上游引水系统采用单机单管布置,共设4台机组;下游尾水系统采用两机一洞一调压室方式,即1号、2号机组尾水汇合到1号尾水调压室、1号尾水洞;3号、4号机组尾水汇合到2号尾水调压室、2号尾水洞。

1 计算程序简介

水轮发电机组在正常运行情况下,水轮机的出力与电力系统的负荷相互平衡,这时机组以额定转速运行,水电站有压引水系统(压力隧洞、压力钢管、蜗壳、尾水管及尾水隧洞)中的水流处于恒定流状态。

但在实际运行过程中,常会遇到各种事故导致机组突然与系统解列,把负荷甩掉的情况。由于负荷的变化是瞬时发生的,而导叶的启闭需要一定时间,水轮机的出力不能及时发生相应变化,因而破坏了水轮机出力和负荷之间的平衡。在调速器调节导叶使其关闭过程中,水轮机产生的剩余能量转化为机组转动部分的动能,从而造成机组转速的急速上升。导叶关闭时,由于水流运动的惯性大,水轮机流量的迅速改变势必会引起有压管路系统中的非恒定流运动,即流量和流速也会发生急剧变化,使得压力管道、蜗壳及尾水管中的压力随之变化(即水锤现象)。

为了能有效模拟管路系统内水锤传播特性的非恒定流运动,由东芝公司独立进行开发,运用于水泵式水轮机、混流式水轮机、轴流式水轮机及其他型式水轮机组的水力过渡过程计算的专门程序采用了特征曲线法进行模拟计算。

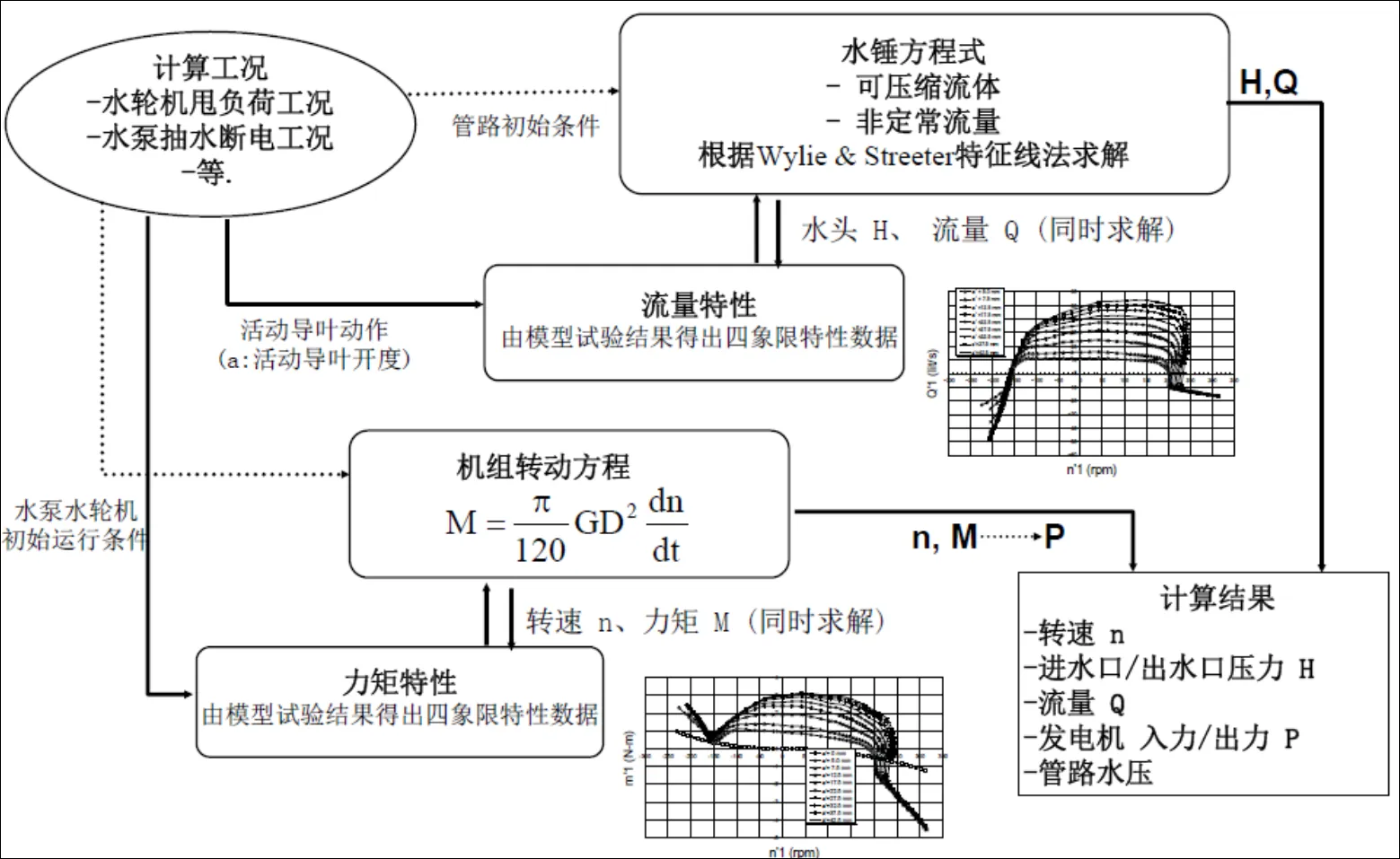

特征曲线法可分析复杂管路内部流体的运动情况,也可处理复杂的边界条件,同时能计入摩擦阻力的影响。方法是建立压力管道的基本方程式,将方程式转化为全微分方程的型式,再对全微分方程进行积分,用数值计算方法求解水锤值及其变化过程。方程式的转换如上面的图所示。

东芝公司水力过渡过程计算程序的原理如图1所示,流程图如图2所示。

图1 水力过渡过程计算程序原理概略图

图2 水力过渡过程计算程序流程图

2 计算条件

2.1 电站水位参数

上游水库水位:

校核洪水位:1309.5m;

正常蓄水位:1307.0m;

死水位:1303.0m。

下游水库水位:

校核尾水位:1259.0m;

设计尾水位:1257.6m;

正常尾水位:1245.3m;

一台机额定流量对应的尾水位:1241.68m。

2.2 水轮机基本参数

水轮机型号:HL-LJ-669;

最大水头:66 m;

额定水头:58 m;

最小水头:46 m;

转轮公称直径1:6690 mm;

额定出力:230 MW;

额定流量:437.6 m3/s;

额定转速:93.75 r/min;

飞逸转速:190 r/min;

最高效率:96.14%;

水轮机安装高程:1235.00 m;

允许吸出高度:-6.64 m。

2.3 合同规定的调节保证值

合同中规定:当发电机的转动惯量GD2不小于75000t·m2时,蜗壳末端最大压力不超过0.9MPa(包括压力上升值在内),即0.9×101.972≈91.8mH2O。最大转速上升率不大于额定转速的55%,即93.75×1.55 ≈145.3r/min。尾水锥管内的最大真空度不得大于6.5mH2O。

3 计算过程及结果

3.1 输水系统管路计算模型及参数

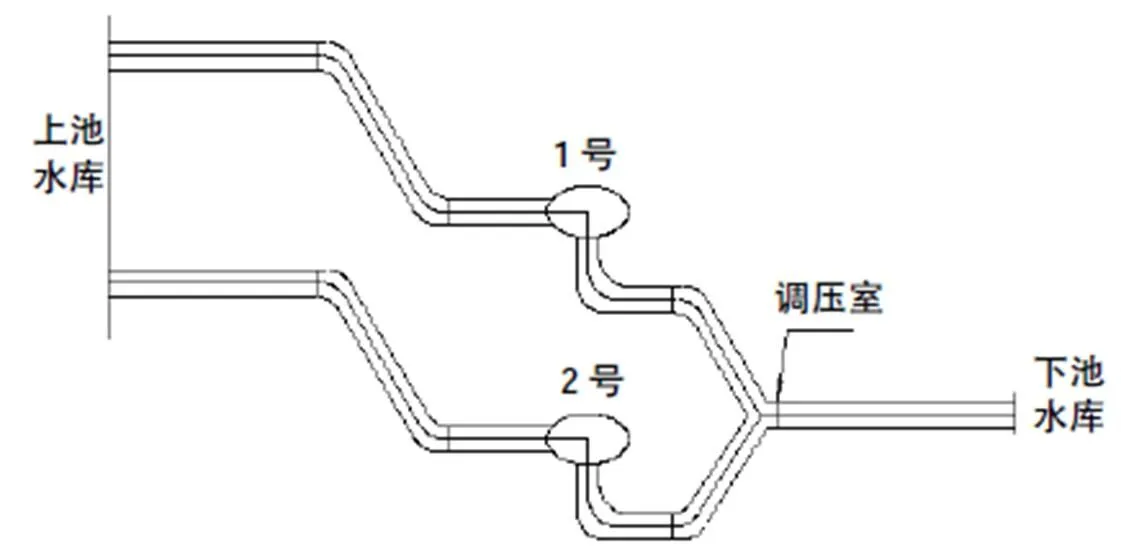

功果桥电站水轮机调节保证计算所采用的管路模型为1号、2号机组所组成的输水系统,即1号、2号机组尾水汇合到1号尾水调压室、1号尾水洞。

图3 功果桥电站输水系统计算模型概略图

管路模型根据设计单位提供的图纸资料,进行了从上游水库经引水隧洞、至水轮机再到尾水调压室直至下池水库的输水系统的全程模拟。1号、2号机管路全长分别为1011.6m、1023.1m,其中1号机上游侧管路为265.3m,2号机上游侧引水管路为276.8m,管路等价直径均为11.0m;2台机组从水轮机中心至调压室的长度均为160.4m,管路直径依次为9.8m、14.2m、17.1m;调压室至下池水库管路长度为585.9m。

3.2 调节保证计算结果

功果桥电站水轮机模型的验收试验于2008年9月在日本东芝公司顺利完成,各项指标均达到了合同的要求。采用该模型的水轮机完全特性数据及本计算程序,进行了功果桥水轮机甩负荷的调节保证计算。

根据合同规定及设计单位的要求,并结合混流式机组甩负荷时可能出现的最恶劣工况,对最高水头-最大出力、额定水头-最大出力以及设计单位指定:上池水库水位为校核洪水位1309.5m,下池水位为1258.52m的三种控制工况进行了调节保证计算,并于2009年1月提交了计算成果报告。

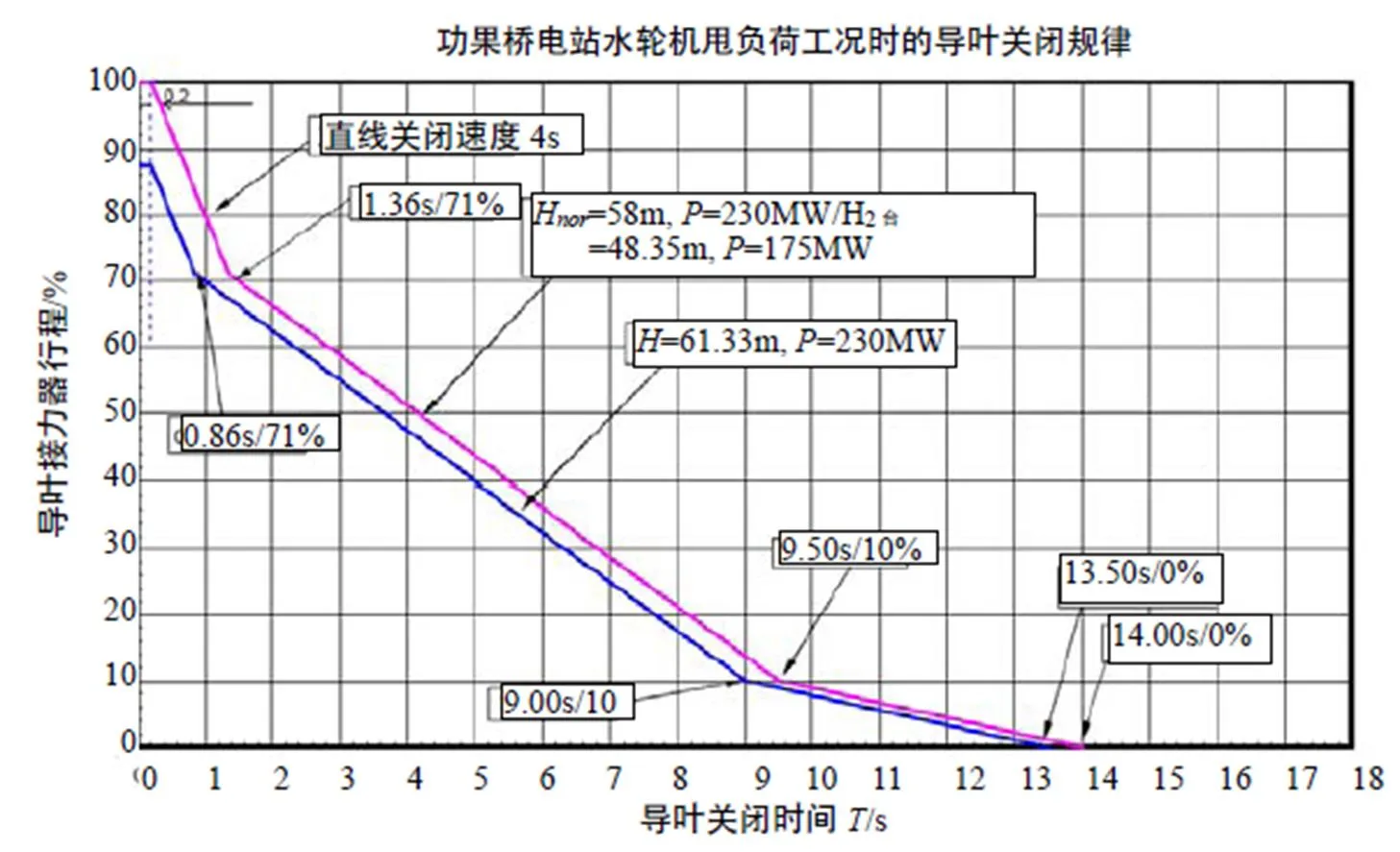

功果桥电站水轮机为低水头大容量式机组,鉴于低水头水电站一般发生的水锤形式,并通过对水轮机在以上控制工况的多种导叶关闭规律下的甩负荷过渡过程进行的计算及结果比较,确定导叶采用先快后慢的两段关闭的模式。关闭规律如图4所示。

图4 提交报告中的导叶关闭规律

提交报告的计算结果表明,采用上述优化的导叶两段关闭规律,三种工况下的蜗壳最大水压上升值、机组最大转速上升率、尾水管最大真空度的计算结果均满足合同保证值的要求。

4 复核计算与现场甩负荷试验结果的对比

4.1 复核计算

功果桥电站为单线路送出,机组在运行时,可能会因为线路跳闸等原因引起双机组甩负荷。为检验机组在甩负荷时各调保参数是否满足要求,功果桥电站于2013年1月31日进行了1号、2号机组的双机甩负荷试验。

为确保双机甩负荷试验顺利进行,东芝公司在试验前又再次根据当时的水位条件及试验准备采用的机组出力进行了调保计算的核算,在保证调保各参数均能满足合同规定的前提下,对现有导叶关闭规律继续进行优化。并在现场调试时,派相关人员前往现场确认,以保证现场关闭规律能最大限度地与理论计算一致。

4.2 双机甩负荷试验结果分析

图5为东芝公司提供的最终优化关闭规律与现场双机调试完毕的结果对比。可见三者差别甚微,关闭斜率一致。

图6为功果桥电站1、2号机组在图5所示的导叶关闭规律基础上进行双机甩负荷试验的结果。试验结果曲线从上至下依次为机组频率变化曲线、1号机蜗壳水压变化曲线、2号机蜗壳水压变化曲线、2号机尾水管水压变化曲线。由图可知,机组频率最大值为73.66Hz(对应转速约为138.1r/min);1号机蜗壳水压最大值为0.81MPa;2号机蜗壳水压最大值为0.79MPa;2号机尾水管水压最小值为-0.14MPa(相当于-14mH2O,但由于该测点位于水轮机中心线下方10m处,将该测量值换算至水轮机中心线基准处时结果为-4mH2O)。以上试验结果均满足合同对调节保证值的要求。

图5 现场调试时导叶关闭规律

图6 现场双机甩负荷试验结果

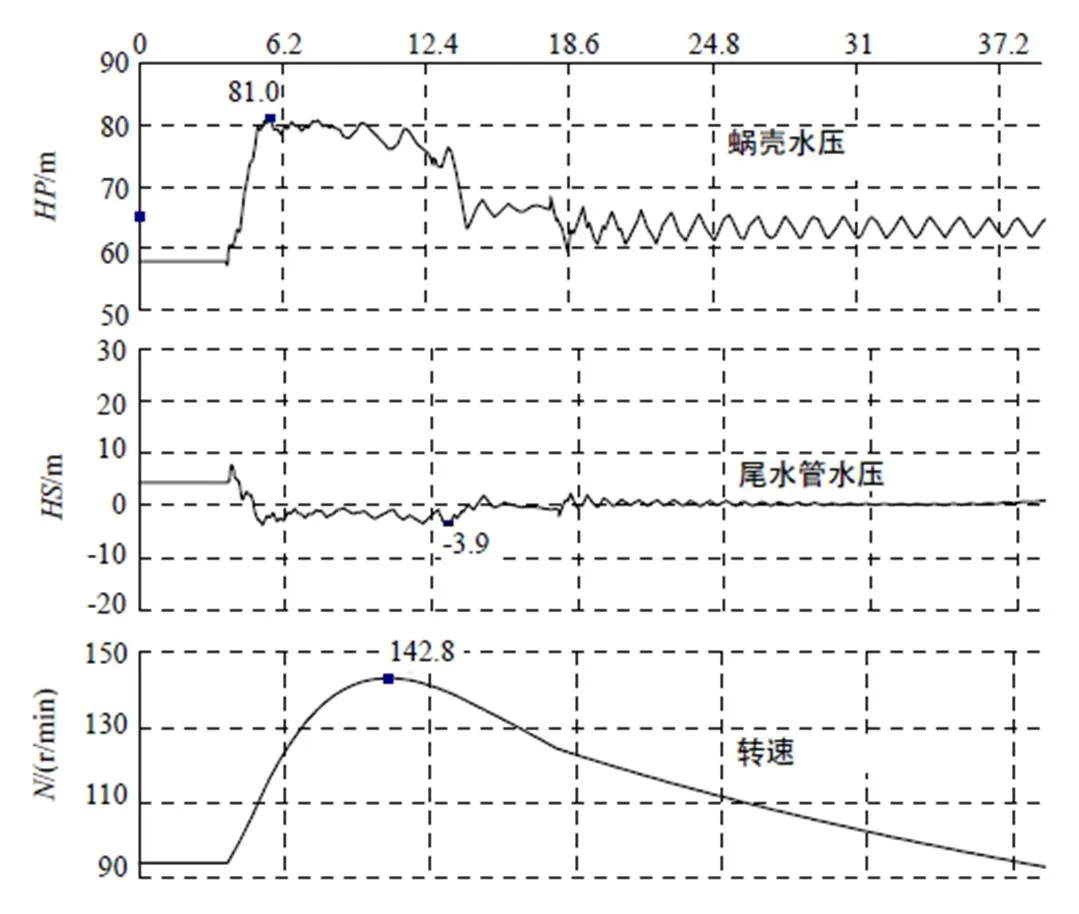

由于水压脉动的影响,现场试验的测量结果均为脉动压力曲线。而计算机模拟结果尚无法模拟真实的水压脉动,为了更直观地进行比较,在确认了1、2号机曲线衰减趋势几近一致的前提下,选取了脉动较小的2号机的试验结果进行对比。

东芝公司的2号机的详细计算结果波形曲线如图7所示。曲线从上至下依次为蜗壳水压变化曲线、尾水管水压变化曲线及机组转速变化曲线。计算结果表明,2号机蜗壳水压在不考虑计算误差的情况下,计算结果最大值为81mH2O,约0.79MPa,与实测结果在发生时间和数值上均一致。尾水管水压在不考虑计算误差的情况下,计算结果最小值为-3.9mH2O,与实测结果在数值上几乎一致。机组转速上升最大值为142.8r/min,与实测结果仅差4.7r/min,分析原因可能是由于现场2号机导叶关闭调试时间比东芝提供的导叶关闭时间稍慢所致,二者的关闭时间详见图5。导叶关闭时间的整体减慢会造成转速的急速上升,但由于上述时间不长,只是造成极值稍微增大,据图8可知,二者的振动周期,波形衰减趋势均良好吻合。

图7 东芝公司的计算结果

图8 现场试验结果与东芝复核计算结果的对比

图8为2号机的现场甩负荷试验结果与东芝公司复核计算结果的波形对比,可见二者在极值几近一致的前提下,振动周期、波形衰减趋势以及时间变化均良好吻合,且结果均满足合同对调节保证值的要求。

4.3 四台机同时甩满负荷试验

功果桥电站为单线路送出,全厂四台机组同时甩满负荷过渡过程现象也有可能发生。为检验机组在四机甩满负荷过程中各调保参数是否满足要求,以及电站安保系统的应变能力,功果桥电站于2013年3月17日进行了全厂四机甩满负荷试验。

由于功果桥电站1号,2号和3号,4号机组分别为两组独立的输水系统组成,对于调保计算结果而言,四机甩满负荷的结果理论上应同双机甩满负荷的结果趋于一致。据云南省电力试验研究院2013年4月提供的四机甩负荷试验检测报告表明,功果桥电站四机甩满负荷时,调速器与主机的过渡过程与双机甩满负荷过程基本一致,电厂调速系统,励磁系统调节动态过程正常,各项动态调节参数技术指标满足调节保证计算的要求。

6 结语

通过与功果桥电站水轮机现场甩负荷试验结果的对比分析,验证了东芝公司用于水力过渡过程模拟的计算方法是合理的。东芝公司在该计算方法的基础上编制的专用程序的计算结果能与原型机现场测试的结果保持充分的一致性,能真实地反映机组调节保证各参数在甩负荷时的实际变化,同时也证明了该程序的计算精度完全能够满足工程设计的要求。

该调节保证计算程序在不断与原型机现场试验结果进行比较和验证的基础上,在工程实践中不断扩充和完善了其功能,能够为水轮机调节保证计算及现场甩负荷试验提供可靠参数和科学依据,更有效的确保水电站的安全。

[1] 刘启钊, 胡明. 水电站(第4版)[M]. 中国水利水电出版社2010.

[2] ターボ機械協会[日]. ハイドロタービン[M]. 日本工業出版.

Field Test and Simulation Analysis of Load RejectionTransient of Gongguoqiao Power Plant

WANG Qing, CHEN Weiqin,Takeo Tokumiya

(Toshiba Hydro Power (Hangzhou) Co., Ltd., Hangzhou 310016, China)

In this paper, the hydraulic transients calculation procedure which developed independently by Toshiba was used to simulate the turbine load rejection transient of Gongguoqiao power plant. After optimizing the guide vanes closing law, simulation results meet the contract requirements.After comparison analysis, the simulation results can coincide with actual measuring results at site. It verified the precision of procedure and the accuracy of the simulation results provided by Toshiba. It provided a reference basis for field test of load rejection. Meanwhile, it has a certain reference value for similar load rejection tests.

power station; guaranteed calculation for regulation;test of load rejection

TK730.7

A

1000-3983(2014)05-0039-06

2014-03-15

王庆(1984-),2007年毕业于河海大学,现从事水轮机设计工作,助理工程师。目前在日本东芝公司进行业务研修,主要为水泵水轮机与混流式水轮机组的水力设计与模型开发。

审稿人:魏显著