汽轮机枞树型叶轮超声相控阵对比试块的设计

2014-10-25周路生陈冰川郑子昂

周路生,陈冰川,郑子昂

(国核电站运行服务技术有限公司,上海 200233)

根据国内外发电厂(包括核电厂)汽轮机运行的反馈情况,汽轮机叶轮的齿槽在运行过程中可能产生裂纹,一旦裂纹扩展至失稳状态,将危及汽轮机的整体安全。

目前,国内外汽轮机叶轮与叶片根部的常见连接形式,主要有T型、骑缝铆孔叉型、切向装配枞树型、轴向装配枞树型等四种。其中,切向装配枞树型广泛应用于核电厂汽轮机(如秦山三期的高压转子)上。

切向装配枞树型叶轮槽上可能产生裂纹的部位,从外部不可接近。因此,难以采用磁粉、渗透和涡流等无损检测方法,而采用常规超声方法检测,一般需要将叶片全部拆除,才能保证检测的可达性和覆盖范围。

1999年,美国核电厂将超声相控阵检测技术应用到汽轮机叶轮的检测[1]。这种超声相控阵检测技术,可以实现在不拆除叶片的情况下进行检测;利用相控阵的扇型扫查方式,能提高超声检测的可达性和覆盖范围。但这种方法在国内核电厂汽轮机叶轮上的应用却鲜有报道,而核电厂的管理运行业主又迫切需要进行此项检测任务。

按照要求,新方法用于实际检测应用之前,需要进行检测能力验证。因此,有必要设计出合适的模拟缺陷试块并进行试验,以验证超声相控阵检测技术对切向装配枞树型叶轮上可能产生的缺陷的检测能力。笔者根据汽轮机切向装配枞树型叶轮的工作受力分析,结合现场裂纹的分布情况,设计加工了用于超声相控阵检测的对比试块,并进行了相关检测技术试验。

1 试块的设计

1.1 试块外观设计

为了排除不同材质对超声波声束的影响,试块的材质采用与某核电厂(秦山三期)汽轮机高压转子叶轮相同的材质30Cr2Ni4MoV,试块的原料尺寸为160mm×100mm×100mm。按照在转子上测绘获得的叶轮上各个齿槽的高度差别,确定各个齿槽的尺寸,然后对齿槽进行圆弧过渡拟合出试块的整体外形,如图1所示。

图1 叶轮对比试块的整体3D效果图

图2 叶轮与叶根结合处的裂纹示意

1.2 人工反射体加工位置

大量汽轮机失效案例的研究结果表明,这种切向装配枞树型叶轮上出现的裂纹,通常出现在齿槽的圆角过渡区[2](图2),因为此区域为齿槽结合的应力集中区[3],受力情况较为复杂,在气液两相的腐蚀下容易诱发应力腐蚀裂纹。

由于内圆弧为叶轮与叶根的结合部位,是应力集中区域,容易在此区域内出现应力腐蚀裂纹,所以设计的12个人工槽分布在上下各三级齿槽的内圆弧上,如图3所示。每个齿槽内布置了2个人工槽,槽与槽的间距大于25 mm,并且与试块的边缘有一定距离,以避免超声波束由于边缘效应而影响试验结果。

1.3 人工参考反射体参数[4]

这些萌生于齿槽圆角过渡区的裂纹,实际生长方向一般与齿槽方向呈10°~50°,如图4所示[3];裂纹扩展后,它的方向逐渐趋于与齿槽方向平行,即大尺寸的裂纹一般为0°方向。所以,在试块上设计了3种不同倾斜角度(0°,22.5°,45°)的裂纹,以便分析缺陷生长方向对超声检出和定量的影响。

图3 叶轮对比试块设计图

图4 叶轮齿槽处裂纹的角度示意

裂纹从萌生到扩展、直至失稳断裂,通常要经历微小尺寸的萌生期、中等长度的扩展期以及大尺寸的失稳断裂期等三个尺寸变化阶段;所以,为了完整模拟这三个阶段,有必要模拟相应阶段对应的不同长度的裂纹来进行超声信号的研究分析。

根据这三个阶段的尺寸变化规律,在叶轮模拟裂纹试块上,制作了常见的中等尺寸机加工槽、模拟裂纹扩展初期的小尺寸槽和模拟裂纹经过一定扩展时期的大尺寸槽,以实现模拟裂纹实际扩展的三个阶段。具体模拟裂纹机加工槽的尺寸参数,见表1。

为了模拟叶轮上产生的平面型缺陷的应力腐蚀裂纹,机加工槽的宽度应尽可能的窄,人工反射体槽宽均设置为0.15mm;由于试块的设计主要是为了使核电厂尽早发现叶轮槽上的早期裂纹,所以设计的大部分模拟裂纹以0.5,1mm为主;同时,为了测试检测系统的极限能力,还设计了更小尺寸的0.3mm槽,另外还设计了一个模拟裂纹扩展至中后期阶段的大尺寸5mm槽;与高度相对应,人工反射体槽的设计长度以5,10mm为主,两个极限能力的槽对应的长度为3,20mm。

2 试验验证

试验时采用AGR公司TD-Scan(RX)超声相控阵仪器,5MHz32阵元相控阵探头5P32L;在相应的有机楔块SPWZ3-N55S-IHC上产生35°~75°的横波,对所制作的模拟裂纹对比试块进行超声相控阵扇形扫查。

表1 对比试块机加工槽尺寸参数表

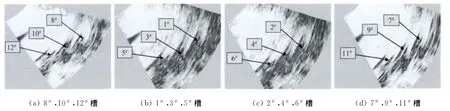

利用超声相控阵能实现多角度发射声束的优势,在试验过程中不需要前后移动探头或者更换探头改变斜射波角度,便可将某一面的一侧的三个齿槽内的人工反射体同时检出,并显示在仪器的采集界面上。实施检测时,在试块两面分别采集对面齿槽的人工反射体信号,齿槽结构信号及人工槽信号,如图5,6所示。

图5 试块齿槽结构信号图

通过比较所采集的试块上的所有人工反射体槽的超声相控阵信号图,可以清晰地看到齿槽结构信号,其临近的人工槽信号也清晰显示出来(图6(b))。叶轮对比试块上的齿槽附近的12个人工槽信号,包括设计的极限小尺寸(深度0.3mm)和大尺寸(深度5mm)均能有效检出。注:分别对应图6(c)中4#人工槽信号及图6(a)中10#人工槽信号。

人工槽的角度对检测灵敏度有一定的影响,这是因为当扇扫声束与人工槽之间的角度增加时,槽端点信号的强度会变弱,导致此类倾斜槽的检测灵敏度有所降低。

图6 各人工反射体槽的信号图

3 结论

(1)利用超声相控阵对切向装配枞树型叶轮检测时,检测过程中不需要前后移动探头或者更换探头改变斜射波角度;且只需要进行一次扫查就能够覆盖枞树型叶轮的全部三个齿槽。

(2)试块上制作的模拟缺陷人工反射体,模拟了裂纹萌生扩展的三个阶段所对应的尺寸,能够充分验证超声相控阵检测技术的检测能力。

(3)超声相控阵检测技术可以检出高度为0.3mm的人工槽,能够满足核电厂在役检查发现细微裂纹的需要。

[1] 刘鹏飞.用于汽轮机叶轮检查的相控阵技术[J].国外核动力,2002(4):63-64.

[2] ZAYICEK P.Phased Array Performance Demonstration for Blade Attachment Inspection[R].[s.l.]:[s.n],2005.

[3] SEUNGHAN Y,BYUNGSIK Y,YONGSIK K.U-sing phased array ultrasonic technique for the inspection of straddle mount-type low- pressure turbine disc[J].NDT&E International,2009:128-132.

[4] 黄桥生,陈红冬,龙毅,等.汽轮机转子枞树型叶根超声相控阵检测新技术[J].现代电子技术,2012,35(19):114-116.