Acura RLX轿车用新型V6 3.5 L汽油机的开发

2014-10-22SuzukiHayashiOdellEsakiSatoIshikiWatanabe

【日】 N.Suzuki Y.Hayashi M.Odell T.Esaki A.Sato K.Ishiki S.Watanabe

Acura RLX轿车用新型V6 3.5 L汽油机的开发

【日】 N.Suzuki Y.Hayashi M.Odell T.Esaki A.Sato K.Ishiki S.Watanabe

本田公司应用最新的动力总成技术“地球梦科技”,开发了1款3.5 L V6汽油机。该发动机的总体设计目标是降低二氧化碳排放,并向客户提供驾驶乐趣。“地球梦科技”的理念旨在降低排放的同时改善燃油经济性。为达到这一目标,并为用户提供驾驶乐趣,采用了三级可变气门正时及升程电控技术和可变气缸管理系统。将这种配气机构技术与缸内直接喷射技术相结合,可提升3.3%的功率,并降低燃油耗20%。为满足中型豪华轿车对噪声及振动水平的要求,开发了新型发动机悬置系统,以改善3缸运行模式的发动机振动。阐述了带可变气缸管理系统及缸内直接喷射系统的三级可变气门正时及升程电控技术、减摩技术,以及新型发动机悬置系统的结构及优势。

车用汽油机 可变气门正时及升程电控技术 可变气缸管理系统 燃油经济性 主动控制式发动机悬置系统

0 前言

作为中型豪华轿车品牌,Acura开发了1款新型汽油机,其目标是在实现环保性能的同时引发用户强烈的驾驶兴趣:(1)顶级的燃油经济性;(2)顶级的输出功率竞争力;(3)满足中型豪华轿车的噪声振动性能要求。

可变气缸管理(VCM)系统是本田公司降低V6汽油机燃油耗的技术。该系统允许V6发动机以2台3缸机的模式运行。根据行驶状态,停用1组气缸(即3个气缸)的配气机构,只用另外3个气缸工作。当需要提高发动机动力性能(例如超车)时,可将发动机快速切换到6缸运行模式。VCM系统可使发动机同时兼具大排量发动机的高功率性能和小排量发动机的低燃油耗性能[1]。

采用VCM系统,并结合可变气门正时及升程电控(VTEC)技术和缸内直喷系统,能够最大限度地扩大发动机的3缸运行范围。为了控制3缸发动机在大扭矩条件下时的振动,采用了增强型主动控制式发动机悬置(ACM)系统。综合运用这些技术的结果是拓展了停缸运行的工况范围。

1 发动机概述

采用缸内直接喷射系统需要开发一些经专门设计的部件,包括具有特定形状的燃烧室、进气道及进气歧管。将缸内直接喷射系统布置于V型夹角中,可保持外部尺寸与原机型的相同,而发动机总排量从3.7 L降至3.5 L。采用缸内直接喷射系统能够提高充气效率,并降低爆燃趋向。图1为发动机外形图,表1列出了发动机的主要技术规格。

图1 本田公司J35Y4型汽油机

表1 发动机的主要技术规格

2 功率输出

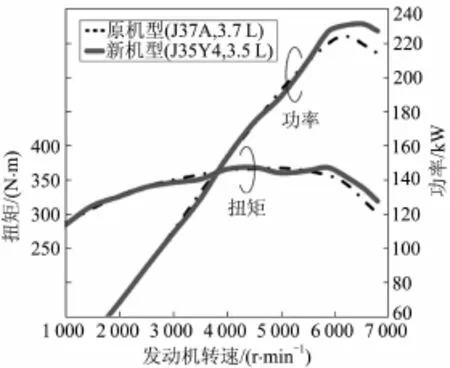

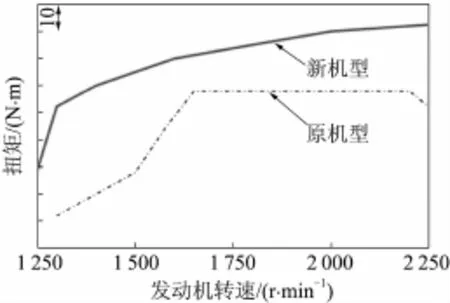

图2表示发动机的动力性能。由于缸内直接喷射系统提高了充气效率,并降低了爆燃趋向,增加了扭矩,使升扭矩提高6%。结果,即使排量减小,扭矩特性仍超过原机型的水平。通过提高压缩比,优化气门正时及增加进排气质量流率,最大输出功率提高了3.3%,达到231 k W。

图2 发动机的功率和扭矩对比

3 燃油耗

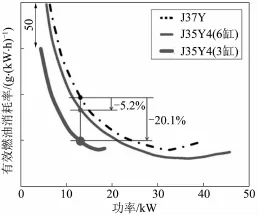

图3为发动机在转速1 500 r/min时的有效燃油消耗率特性曲线。发动机在6缸运行模式下的功率为12.5 k W,由于缸内直接喷射系统提高了热效率,并降低了摩擦,因而有效燃油消耗率降低5.2%。在相同条件下,发动机在3缸运行模式下因泵气损失降低而使有效燃油消耗率降低20.1%。

图3 发动机的燃油消耗率(发动机转速1 500 r/min)

4 主要应用技术

4.1 带VCM系统的三级VTEC系统

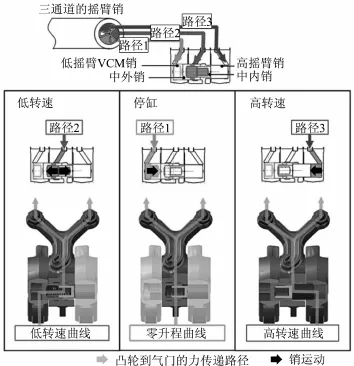

VTEC系统和VCM系统的功能具有内在联系,包括1个三级配气机构控制低气门升程和高气门升程,以及停缸零升程(图4)。

图4 带VCM的三级VTEC技术

本田公司曾经为Civic车及其混合动力车型开发了三级气门摇臂系统。如将这种机构应用在新型V6发动机上,会使设计布局受到限制。因此,该公司结合VTEC和VCM的优势,开发了新型配气机构。图5为凸轮轴凸台和摇臂外形。

图5 摇臂和凸轮轴

采用VCM系统的三级VTEC技术需要7个凸轮轴凸台,用于高、低气门升程,以及零气门升程。其中,进气摇臂需要3个专用凸台;此外,每个排气门需要2个凸台,用于标准气门升程和零气门升程。由于最小凸轮宽度受到摇臂滚轮寿命和凸轮轴制造工艺的限制,现有的三级摇臂理念并不适用(图5中“基础设计”)。新型摇臂结构将3个零气门升程凸台合并为1个共用凸台,使所需的凸台数量从7个减少到5个,同时能够满足7个摇臂的要求(图5中“新设计”)。因此,其可加工性得到改善,同时在紧凑的空间内集成了必需的7个凸轮轴功能。

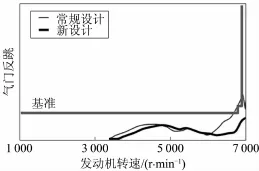

下文将介绍摇臂设计。以前的三级SOHC VTEC机型的最高限定转速为6 500 r/min,为了提高发动机性能,将新机型的最大功率转速设定为6 500 r/min,最高限定转速设定为6 800 r/min。因三摇臂系统的惯性质量增加,所以需要增加气门弹簧负荷,以保持正常的气门机构性能,但这会加大摩擦,降低滚轮寿命。为了克服这些缺点,开发了内置同心胀销的三摇臂同轴同步销系统。

当发动机需要高转速气门升程时,只需连接高摇臂和中摇臂。然而,在这种情况下,若无高的空转弹簧力,低摇臂将不受控制。为了避免这种额外的弹簧力,在发动机高转速时将3个摇臂相互连接起来。由于摇臂的惯性质量低,在不增加气门弹簧力的条件下就能够实现控制。在高转速时不增加气门弹簧力的情况下,稳定的气门机构性能可降低摩擦。图6为三摇臂同轴同步销系统的结构。

图6 三摇臂同轴同步销系统的结构

图7显示了VTEC和VCM系统运行时机油路径的转换情况。在默认条件下,向机油路径2提供液压压力,使中摇臂外大销与低摇臂销咬合,获得低转速气门升程,而中内销推动高摇臂销,阻止高转速气门升程起作用。当需要停缸时,将液压压力加到机油路径1,通过推出低摇臂销,断开低摇臂销与中摇臂销之间的连接,防止气门运动。当需要高气门升程时,将液压压力加到机油路径3,高摇臂销被推出,连接高、中、低摇臂,从而起动高气门升程。

图8表示进气门特性。通过采用新型同步销结构,气门的当量质量减轻31 g,允许将发动机转速提高到7 000 r/min,而无需增大气门弹簧力来控制气门反跳。

常规的三级转换结构在低液压条件下用2个供油路径进行VCM控制,在高液压压力条件下,仅用1个供油路径实施VTEC控制。新型同步销结构能够在低液压压力下用3个机油路径,进行3种气门驱动状态的转换,从而更加灵活地设定驱动状态。该技术优势也能应用于未来的设计。

4.2 直接喷射燃烧系统

图7 三摇臂机构的机油路径

图8 气门机构特性

图9 缸内直接喷射燃烧系统

新机型采用的缸内直接喷射燃烧系统(图9)与本田公司直列4缸2.4 L发动机的系统具有相同的理念。在燃烧室的进气侧布置1个6孔喷油器,1股强进气滚流为燃烧提供均质混合气。在催化转化器加热模式下,多次燃油喷射与活塞上的浅凹坑相结合,能确保稳定的燃烧。

考虑到碰撞安全性,将缸内直接喷射系统安装在V型夹角处。应用为缸内直喷系统专门设计的发动机罩盖,以降低怠速噪声。柱塞泵位于后气缸盖一侧的凸轮轴末端,燃油供给前排气缸和后排气缸,以降低燃油损失(图10)。

图10 新型汽油机的缸内直接喷射系统布局

为了解决因高压泵运行引起正时皮带驱动扭矩增加的问题,采用了特制的高强度正时皮带。

图11表示发动机由6缸运行转换到3缸运行时的燃油管内压力波动状况。通过优化燃油管节流孔的尺寸和位置,减少了运行模式转换时的波动,保证每缸间燃油喷射量的均匀(图12),从而确保了正确的空燃比。

图11 燃油压力波动状况

5 减摩技术

5.1 冷却控制隔套

采用冷却控制隔套降低活塞滑动摩擦,从而改善燃油经济性。该部件为安装在气缸体水套中的塑料隔套(图13),采用橡胶浮动结构控制隔套的振动。

将冷却控制隔套布置在气缸体冷却水腔中活塞推力较高的位置,以控制冷却液的流向(图14)。

图12 喷油器燃油流率差异(发动机转速2 000 r/min,燃油压力4 MPa)

图13 减摩技术

图14 冷却液流速分布(发动机转速1 500 r/min)

图15为安装冷却控制隔套前、后的气缸内壁面温度和气缸内径。气缸内壁面温度约升高10℃,气缸内径扩张9%。同时降低了活塞和活塞环的滑动摩擦,并且,有效燃油消耗率降低0.8%。

图15 气缸内壁面温度和气缸内径

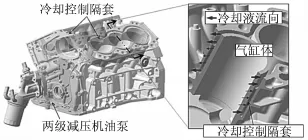

5.2 两级减压机油泵

采用两级减压机油泵降低中、低转速时的机油泵功率损失。在两级减压机油泵中增加1个附加减压阀,并在低转速至中等转速范围开启。考虑到VTEC及VCM系统运行和金属销所需的液压压力,安装减压阀能够减少不必要的功耗,同时保证所需的液压压力。

图16显示了减压机油泵结构及其运行情况。在常规的减压结构中,当液压压力超过减压阀开启压力时,阀门开启,机油从减压阀外壳的减压孔中喷出。在减压阀外壳的减压孔上游设置机油通道可实现两级减压。其中,一级减压是在液压压力高于阀门开启压力时,减压阀开启,允许机油进入减压阀外壳的阀门和机油通道,并从减压孔喷出。当液压压力继续增加,减压阀进一步开启,减压阀外壳的阀门和机油通道关闭,一级减压停止。随着液压压力继续升高,减压阀行程增加,在压力高于二级阀门开启压力时,二级减压孔开启,实现进一步的减压。

图16 两级减压机油泵的减压阀结构

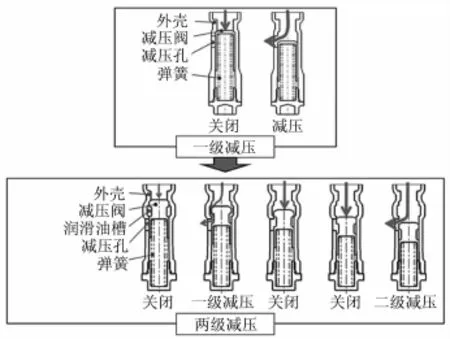

图17表示实施两级减压时中、低转速范围内的液压压力优化。通过优化液压压力,机油泵的驱动扭矩降低了35%。

图17 机油压力和机油泵驱动扭矩

在上述措施基础上,还采用了其他降低机械摩擦的技术,如活塞裙部花式镀钼工艺(图18),减小活塞环张力,减小油封摩擦,降低发动机润滑油黏度,降低附件驱动皮带张力等,最终使有效燃油消耗率降低4%。

图18 花式镀钼工艺

6 VCM应用技术

为拓展停缸运行的工况范围,需要做到以下2点:(1)在3缸停缸运行时,提高发动机的扭矩;(2)在停缸时优化传动比,以提高驱动功率。此外,作为中型豪华轿车用发动机,必须确保该发动机具有优异的噪声振动性能,使用户无法感觉到3缸停缸运行的状态。

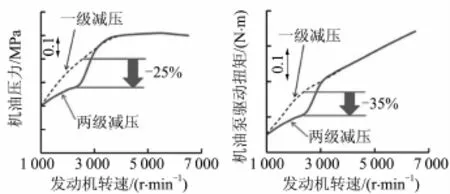

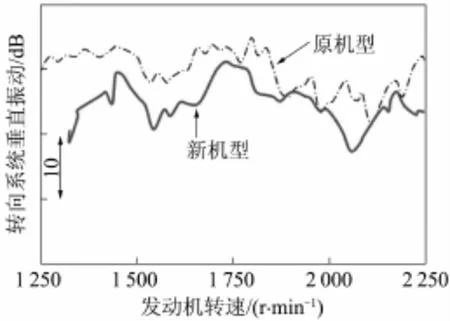

6.1 增强型ACM系统的特性

为将新型发动机作为中型豪华轿车的动力源,研发人员设定了1个新的目标,即在现有中型豪华轿车的基础上将噪声振动水平改善3 dB。这一噪声水平能使驾驶者和乘客均感觉不到3缸停缸运行的状态。

为了实现这一目标,研发人员改进了ACM的特性。支撑发动机前、后端的悬置点以与发动机振动相同的相位和周期,伸长和缩短安装在液封悬置底部的执行器。这有助于使驾驶者忽略3缸停缸运行的状态[2]。Acura RLX轿车采用新型发动机时,可通过改善ACM驱动电压输出,实现由停缸运行时最大扭矩决定的ACM所需位移性能。图19为新机型与原机型的ACM抵消位移量对比。

图19 ACM抵消位移量

另外,通过改进变速器变矩器,以及排气和转向系统,显著扩大了停缸运行的工况范围(扭矩提高),同时降低了停缸运行的噪声振动水平(图20、图21)。

图20 ACM改进的效果

6.2 优化传动比

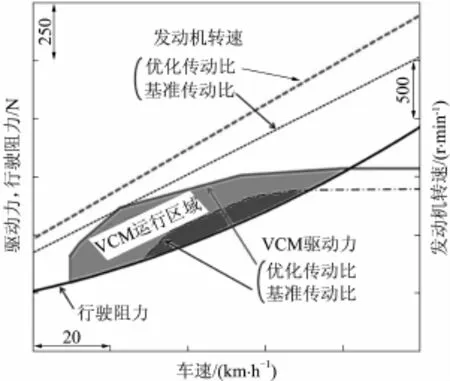

图22 传动比和VCM运行范围

通过改进ACM性能,提高了停缸发动机的扭矩,调整了传动比。RLX轿车配套发动机采用6档自动变速器。图22示出在高速行驶工况下6档车速的行驶阻力。相比基准传动比的可行驶范围,优化的传动比扩大了车辆的可行驶速度范围,增加了在更大行驶工况范围内持续停缸运行的区域。

图23为在高速行驶工况下VCM的运行情况。采用上述新技术,不仅在相同转速或较低转速时可持续停缸运行,而且在缓慢加速行驶时也可以实现停缸运行,从而使68%的高速行驶工况采用停缸运行成为可能。

图23 高速行驶工况下VCM的运行情况

7 不同运行模式下的燃油经济性

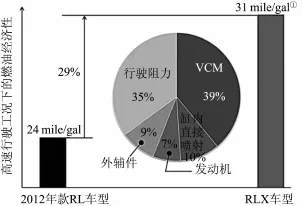

图24表示高速行驶工况下RLX轿车燃油经济性的改善效果及其细目。采用上述技术后,加上减轻车身质量及通过更好的空气动力学措施降低行驶阻力,配装新机型的RLX车型的燃油经济性比原车型改善了29%。

图24 高速行驶工况下的燃油经济性

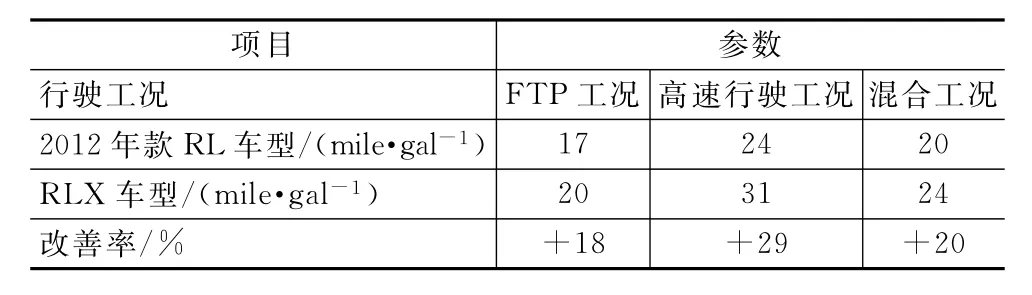

表2列出了不同行驶工况下能实现的燃油经济性。与原机型相比,在联邦试验规程(FTP)工况下的燃油经济性改善18%,高速行驶工况下的燃油经济性改善29%。以混合工况行驶时,燃油经济性改善约20%。

表2 美国不同行驶工况下的燃油经济性

8 结语

本田公司开发的新型汽油机实现了以下性能:(1)采用带VCM系统的三级VTEC技术、缸内直接喷射系统,以及各种减摩技术和发动机小型化技术,在发动机转速1 500 r/min时输出功率达12.5 k W,燃油耗降低约20%;(2)通过发动机小型化,新机型的扭矩特性与原机型的保持相同,最大输出功率提高到231 k W,比原机型提高3.3%;(3)改善了停缸运行的噪声振动性能,新型ACM技术的开发拓展了停缸运行工况范围;(3)新机型采用了新型发动机悬置系统及其他技术,配装车辆在高速行驶工况下的燃油经济性改善了29%。

[1]Noguchi K,Fujiwara M,Segawa M,et al.Development of V6 i-VTEC engine with variable cylinder management[J].Honda R&D Technical Review,2004,16.

[2]Matsuoka H,Mikasa T,Nemoto H.NV countermeasure technology for a cylinder-on-demand engine—development of active control engine mount[C].SAE Paper 2004-01-0413.

王晓滕 李研芳 译自 SAE Paper 2013-01-1728

刘巽俊 校

虞 展 编辑

2013-09-16)