316L不锈钢在高炉煤气冷段管道沉积物浸出液中的腐蚀行为与控制研究

2014-10-21洪侯勋金志浩

凤 蕾 洪侯勋 金志浩

1 上海宇帆交通设施工程(集团)有限公司 上海 201518 2 北京化工大学应用化学系 北京 100029 3 上海电力学院,上海高校电力腐蚀控制与应用电化学重点实验室 上海 200090

1 前言

某电厂使用的高炉煤气从2010年上半年开始,逐步采用干式除尘,随后出现高炉煤气管网腐蚀明显加剧的现象,特别是增压风机至加热器之间的管道316L 不锈钢膨胀节腐蚀尤为严重,先后发生多处泄漏,大量煤气漏出,造成安全事故。在检修过程中发现,高炉煤气冷段管道上残留大量湿的沉积物和冷凝液。金属膨胀节作为高炉煤气管道的补偿设备,因具有良好的补偿功能而得到广泛应用,但也是管道系统中最薄弱的环节及最容易出事故的部位。其腐蚀问题不但增加了设备维护的工作量和维护费用,更重要的是给高炉煤气系统的安全生产带来极大威胁。因此,如何从根本上降低高炉煤气对管道金属的侵蚀性,抑制或者彻底解决腐蚀问题,减少甚至杜绝因此造成的非计划停机事件,是大型高炉干法除尘目前亟需解决的重要问题[1-6]。

本文针对某电厂316L 不锈钢膨胀节波纹管在运行不到1年的时间就发生严重的点蚀穿孔问题,分析腐蚀原因和机理,并研究外加电流阴极保护降低316L 不锈钢腐蚀的可行性,提出适合该电厂高炉煤气冷段管道环境的耐蚀金属材料,为相关电厂金属膨胀节的腐蚀控制提供参考。

2 实验部分

2.1 实验溶液及分析

实验溶液为1∶2 沉积物浸出液,即取金属膨胀节表面沉积物与去离子水按质量比1∶2 配制,并放置2h 后,采用离子色谱仪(DIONEX 公司的ICS- 90) 和等离子体发射光谱(SHIMADZU 公司的ICPS- 7510)分析浸出液中的阴离子和阳离子含量。

2.2 电极制备

实验材料为316L、254SMo、2507 不锈钢和纯钛,将上述板材加工成50mm×20mm×2mm 的挂片和工作面为1cm2的试片,工作面背面焊上导线,用环氧树脂封装非工作面。实验前用0# ~6# 砂纸逐级打磨后,再用酒精脱脂,去离子水冲洗。

2.3 电化学测试

电化学阻抗谱和极化曲线的测试在CHI660 电化学工作站上进行,其中电化学阻抗谱测试频率范围为100kHz~0.01Hz,交流激励信号幅值为5mV。极化曲线扫描速度为1mV/ s。测定时以饱和甘汞电极为参比电极,铂电极为辅助电极。极化曲线测试前,电极在溶液中浸泡时间均为5min。试验温度为30℃(特别标出的除外),实验前通氮气1h 进行除氧,实验过程中持续通氮气。

2.4 外加电流阴极保护

316 L 不锈钢的外加电流阴极保护试验,采用ZF- 3 恒电位仪控制外加电位。

2.5 挂片失重试验

254 SMo、2507 不锈钢和纯钛的挂片失重试验均在50℃的1:2 沉积物浸出液中进行,浸泡时间为72h。实验过程中持续通N2除氧。

3 结果与讨论

3.1 沉积物浸出液分析

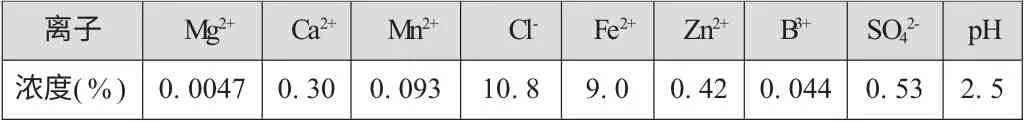

采用等离子体发射光谱和离子色谱,结合分光光度法分析了沉积物浸出液中的阳离子和阴离子浓度,结果见表1。

表1 沉积物浸出液主要组成 (%)

从表1 可以看出,该浸出液中的主要阴离子为Cl-,浓度达10.8%;主要阳离子为Fe2+,浓度为9.0%;同时浸出液呈较强的酸性,pH 值为2.5。沉积物中的Cl-可能来源于国外购进的铁矿石原料,由铁矿石本身携带,或是海水洗选矿的结果;还可能来源于烧结时需加入的CaCl2等含氯助剂,该助剂的作用是为了调节烧结矿的强度,降低其低温还原粉化率。Fe2+主要来源于钢铁类管道的腐蚀。而沉积物pH 值低的原因,一是由高炉煤气中的酸性气体如SO2、H2S 等溶于水后产生了酸,包括少量氯化氢的溶入均促进了冷凝水pH 值的降低;二是高炉煤气中的CO2溶于水形成碳酸。该沉积物浸出液中的Cl-含量是海水中的5 倍以上,在如此高浓度的氯离子作用下,316L 不锈钢的点蚀将不可避免[7-13]。

3.2 316L 不锈钢电极在沉积物浸出液中的腐蚀电化学行为

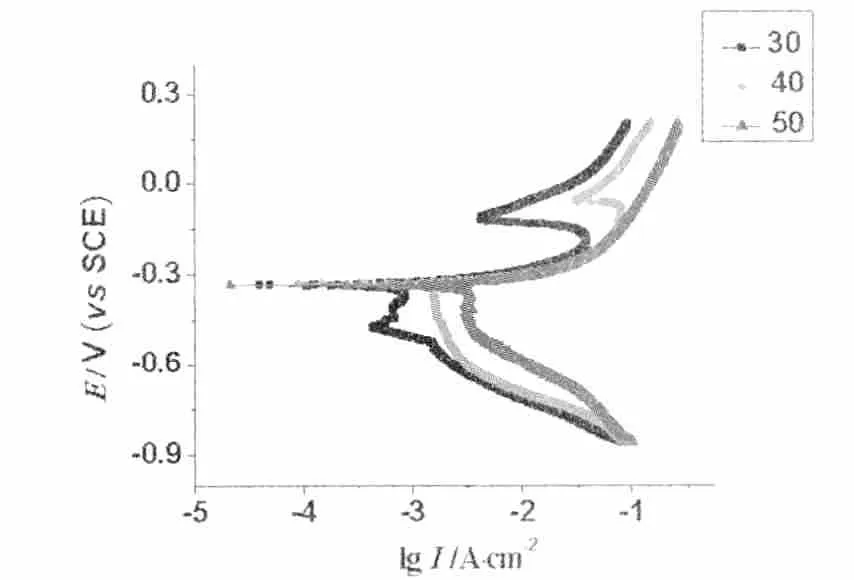

图1 为316L 不锈钢电极在沉积物浸出液中浸泡不同时间的Nyquist 图。图2 为316L 不锈钢电极的极化曲线。

由图1 可见,随着浸泡时间的延长,316L 不锈钢电极的电化学阻抗谱从浸泡初期的出现低频感抗,逐渐发展为出现两个容抗弧,电化学阻抗谱随时间的这种变化反映了不锈钢表面逐步发生的蚀点诱导、形成稳定蚀点、进入点蚀稳定发展期的各个过程。不锈钢电极在浸出液中浸泡初期(如1h)的阻抗谱的低频区出现了感抗收缩的现象,表明此时不锈钢的钝化膜不断减薄,处于点蚀孕育诱导期。当不锈钢电极在溶液中浸泡6h 后,其阻抗谱呈现两个非常明显的时间常数特征,此时进入点蚀的发展期,不锈钢表面稳定蚀点已经形成,不锈钢钝化膜发生了破裂,失去了对基底金属的保护作用,并且稳态点蚀将加速发展[14]。

3.2 外加电流阴极保护下316L 不锈钢在沉积物浸出液中的腐蚀行为

图2 为316L 不锈钢电极在不同温度的沉积物浸出液中的极化曲线,由图可见,随着阴极极化电位的负移,阴极电流逐渐增加,在- 350~- 500mV 电位范围内极化电流变化较小;当电极电位负于- 600mV 时,极化电流随极化电位的负移而急剧增加,出现氢去极化。极化电位在- 350~- 500mV 范围对应的阴极反应主要是溶液中溶解氧的还原反应,极化电流不随电位的负移而增大说明阴极极化处于氧的极限扩散电流密度区。一般而言,阴极保护主要是通过外加阴极电流或控制电极电位处于阴极极化区而使金属电极处于阴极极化状态,避免表面发生氧化腐蚀,但同时又要避免析氢反应的出现而对金属造成氢损伤。因此可以将阴极保护电位确定在氧的极限扩散电流密度区,即电极极化值在- 50mV~- 200mV 范围。

图1 316L不锈钢电极在沉积物浸出液中浸泡不同时间的Nyquist 图a)1h b)4h c)8h

图3 为不同保护电位下不锈钢电极的Nyquist 图,显示在不同的阴极极化电位下,316L 不锈钢电极在沉积物浸出液中具有不同的阻抗值,其中在极化值为- 100mV 时,阻抗弧半径最大,此时不锈钢电极的电化学反应电阻最大,阴极保护性能最好。

表2 为在不同的阴极保护电位下,通过失重法测得的316L不锈钢在沉积物浸出液中的腐蚀速率,由于本文的高炉煤气管道在常温下运行,极端最高温度可达50℃左右,因此失重实验在50℃下进行。表2 测定结果与图4 一致,即在- 100mV 的极化电位下,不锈钢的腐蚀速率最小,为0.04mm/ a,与阴极极化实施前的3.36mm/ a 相比较,腐蚀速率下降了98.8%。表3 为国标《钢质管道内腐蚀控制规范》(GB/ T 23258- 2009)[15]中的管道及容器内介质腐蚀性评价指标。虽然在极化值为- 100mV 条件下,316L 不锈钢挂片的腐蚀速率已大幅度降低,但仍属于表3中的中等腐蚀速率级别;同时在极化值为- 200mV 时,腐蚀速率又显著增加,达到0.38mm/ a,属于严重腐蚀级别[15]。因此,在沉积物浸出液中,使用阴极保护不能有效地保护316L 不锈钢免受环境介质的侵蚀。

图2 316L不锈钢电极在不同温度的沉积物浸出液中的极化曲线

图3 外加电流阴极保护下316L不锈钢电极在沉积物浸出液中的Nyquist 图

3.3 几种耐蚀材料在沉积物浸出液中的耐蚀性能

表3 为254SMo、2507、2205、446、904L、447 不锈钢、纯钛、和Inconel825 镍基合金等8 种材料在50℃的沉积物浸出液中的腐蚀速率,显示在此介质中纯钛的耐蚀性能最好,腐蚀速率为0.015mm/ a,属于文献中低腐蚀速率级别[15];254SMo 和2507 不锈钢具有相对较小的腐蚀速率,分别为0.053mm/ a 和0.036mm/ a,但对照文献[15],已属于中等腐蚀速率级别;其它几种材料的腐蚀速率均大于2mm/ a,属于严重腐蚀级别。因此在本文的沉积物浸出液中,采用纯钛作为膨胀节材料是最好的选择。

表2 不同阴极极化值下316L不锈钢挂片在50℃的沉积物浸出液中的腐蚀速度

表3 不同耐蚀材料在沉积物浸出液中的腐蚀速率(mm/ a)

4 结论

(1)随着浸泡时间的延长,316L 不锈钢在沉积物浸出液中电极阻抗谱从浸泡初期的出现低频感抗,逐渐发展为出现两个容抗弧,这种变化反映了不锈钢表面逐步发生的蚀点诱导、蚀点形成并长大、形成稳定蚀点、进入点蚀稳定发展期的各个过程。

(2)在不同的阴极极化电位下,316L 不锈钢电极在沉积物浸出液中具有不同的阻抗值,其中在阴极极化值为- 100mV时,不锈钢电极的电化学反应电阻最大,阴极保护性能最好,腐蚀速率最小,但仍属于国标中的中等腐蚀速率级别;在极化值为- 200mV 时,腐蚀速率又显著增加,达到0.38mm/ a,属于严重腐蚀级别。因此采用阴极保护不能有效地保护316L 不锈钢免受沉积物浸出液的侵蚀。

(3)8 种耐蚀材料的实验结果显示,沉积物浸出液中纯钛的耐蚀性能最好,腐蚀速率为0.015mm/ a,属于低腐蚀速率级别;254SMo 和2507 不锈钢具有相对较小的腐蚀速率,分别为0.053mm/ a 和0.036mm/ a,但已属于中等腐蚀速率级别;其它几种材料的腐蚀速率均大于2mm/ a,属于严重腐蚀级别。

1 杨镇. 高炉煤气干法除尘中煤气管道快速腐蚀问题探讨[J]. 世界钢铁, 2010 (5): 43- 49

2 鲁统军. 某热力管线上不锈钢膨胀节开裂原因分析[J]. 材料保护,2007, 40 (7): 72- 73

3 肖纪美. 腐蚀总论- 材料的腐蚀及其控制办法[M]. 北京: 化学工业出版社, 1994: 90

4 肖纪美. 应力作用下的金属腐蚀[M]. 北京: 化学工业出版社,1990: 32- 33

5 杜洪奎, 盛水平. 不锈钢波纹管膨胀节应力腐蚀研究进展[J]. 中国安全生产科学技术, 2011, 7 (6): 54- 57

6 张晓昱, 闫光宗, 欧阳杰等. 变电站不锈钢金属膨胀节泄漏原因分析[J]. 河北电力技术, 2008, 27 (2): 33- 34

7 C.J. Semino, P. Pedeferri, G.T. Burstein, T.P. Hoar. The localized corrosion of resistant alloys in chloride solutions [J].Corrosion Science, 1979, (19): 1069–1078

8 M.Jafarian, F.Gobal, I.Danaee.et al. Electrochemical studies of the pitting corrosion of tin in citric acid solution containing Cl [J]. Electrochimica Acta,2008, (53): 4528- 4536

9 E.A. Abd El Meguid, A.A. Abd El Latif. Critical pitting temperature for Type 254 SMO stainless steel in chloride solutions[J]. Corrosion Science, 2007, (49): 263- 275

10 Y.M. Zeng, J.L.Luo, P.R. Norton. Initiation and propagation of pitting and crevice corrosion of hydrogen- containing passive films on X70 micro- alloyed steel [J]. Electrochimica Acta,2004, (49): 703- 714

11 Hong- Hua Ge, Rui- Feng Guo, Yong- Sheng Guo, Hui- Xin Zhang, Guo- Ding Zhou. Scale and corrosion inhibition of three water stabilizers used in stainless steel condensers [J]. Corrosion,2008, 64 (6): 553- 557

12 S.M. Abd El Haleem,S. Abd El Wanees,E.E. Abd El Aal,at el. Environmental factors affecting the corrosion behavior of reinforcing steel.IV. Variation in the pitting corrosion current in relation to the concentration of the aggressive and the inhibitive anions[J]. Corrosion Science, 2010, (52): 1675- 1683

13 A. Pardo, M.C.Merino, A.E.Coy.et.al. Pitting corrosion behaviour of austenitic stainless steels- combining effects of Mn and Mo additions[J]. Corrosion Science, 2008, (50):1796- 1806

14 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008

15 GB/ T 23258—2009, 钢质管道内腐蚀控制规范[S].