A333Gr3钢管的焊接质量控制

2014-10-21龙海林

龙海林

中国化学工程第十一建设有限公司 河南开封 475002

随着科学和经济的发展,国内外的石油、化工技术和设备取得了长足的进步,低温钢管的运用越来越广泛。净化装置的低温甲醇洗单元,大部分工艺管道的设计温度为- 80℃,采用的低温管材为A333 Gr3。

A333 Gr3 钢是以铁素体为基的低温钢,因其含碳量低,淬硬倾向和冷裂倾向不大,具有良好的焊接性,可耐低温- 101℃。施工中采用氩电联焊(GTAW+SMAW)的方法,焊接材料为ER55- C3 焊丝、W107 焊条。受各种因素的影响,施焊初期焊缝射线检测合格率不高;在采取预防措施、加强焊接质量控制之后,焊接合格率得到了很大的提高。

1 A333 Gr3 焊缝缺陷

在A333 Gr3 管道施焊初期,焊缝射线拍片628 张,出现不合格底片54 张。其中,圆形缺陷问题严重,占所有缺陷的87.0%,详细数据见表1。

表1 不合格底片数据表

由于使用氩弧焊打底,打底层未出现检测质量问题。检测缺陷存在于焊缝的填充层,在圆形缺陷中,气孔、密集气孔问题占90%以上;此外,有极少量的未熔合、未焊透及条形缺陷存在。盖面层没有检测出质量缺陷。

2 产生气孔的原因分析

气孔是指焊缝内部由内含气体所造成的不连续性。焊接时熔池可以溶解吸收一定量的气体,绝大多数气体在熔池凝固、焊缝金属冷却的过程中释放至大气中。滞留在焊缝金属内的气孔就形成圆形气孔、条虫状气孔和管状气孔(三种基本形式),通称为气孔。

产生气孔的因素包括:

(1)不正确的焊接操作或焊缝冷却过快,预热温度过低。另外,最先熔敷的金属由于冷却速度过快,也会含有气孔;

(2)焊接材料方面。焊条受潮,未按要求烘干,药皮变质、脱落,焊芯锈蚀,焊件未清理干净;

(3)焊接工艺方面。手弧焊时,采用过大的焊接电流,造成焊条药皮发红而导致保护失败,焊接电弧过长等造成熔池保护不良也产生气孔。

其中,第一项为引起气孔的主要原因。

3 预防措施

在缺陷原因分析的基础上,重点采取加强A333 Gr3 的焊材管理及坡口清理、稳定焊接电流、规范焊接操作、控制施焊环境等措施。

3.1 焊接材料的检验

A333 Gr3 使用的焊条,在入库时按批进行药皮含水量或熔敷金属扩散氢含量的复验;检查熔敷金属硫、磷含量应不高于母材。此外,焊条的焊缝金属夏比V 形缺口冲击试验值应符合规定要求。

3.2 焊材库的管理

焊材一级库室内设置除湿机,使相对湿度不得超过60%,温度不低于5℃,由保管员每天做好记录。焊材二级库(烘烤室)设专职烘烤员,负责每天焊条烘烤和焊材的发放、回收,并做好记录。当天未用完的焊条应及时退回烘烤室,重新烘烤次数不得超过两次。

3.3 坡口清理

A333 Gr3 坡口、钝边及焊道两侧30mm 范围内必须清理干净。焊缝处氧化膜用锉刀、砂轮清理,污物、油脂、漆用丙酮、碱液或专用合成剂清理。热加工的坡口按比例进行磁粉或渗透检测。

3.4 接地线管理

焊接设备满足施工需要的同时,不正确的焊机至工件接地方式在正常焊接中会造成:

(1)中断焊接而影响焊接质量;

(2)引起地线与焊件打弧造成母材划伤;

(3)接地线缆绝缘胶皮损坏,导线裸露部分打火会造成安全隐患也会影响焊接电流的稳定。

因此,必须避免不正确的焊机至工件的接地方式。3.5 焊接操作控制

(1)严格控制组对质量,禁止强力组对,错边量不超过壁厚的10%,且≤2mm;

(2)TIG 焊接时,氩气纯度不应低于99.96%。焊接作业时,采用小电流、低电压、快速焊;

(3)焊前预热温度为100~150℃,施焊电流不得超过评定工艺的10%。焊接线能量不得超过40kJ/ cm;

(4) 焊接时严格按规定预热、控制层间温度,每条焊缝应一次焊完;若中断,采取缓冷措施。3.6 施焊环境控制

西北地区风沙天气多,为保证焊接过程不受影响,在露天的施工环境下,搭设挡风棚;冬季焊接施工时,当环境温度低于0℃时,采取预热及保温措施,确保焊工良好的施焊条件。

4 焊接施工过程控制

A333 Gr3 管道焊接前,进行了工艺评定;为保证焊接施工的质量,将施焊区域用防雨篷布全部封闭,做好防风措施。施工中严格执行焊接工艺,及时进行焊缝表面质量检查及热处理施工,保证了焊接施工的质量。

4.1 焊接工艺

4.1.1 坡口形式

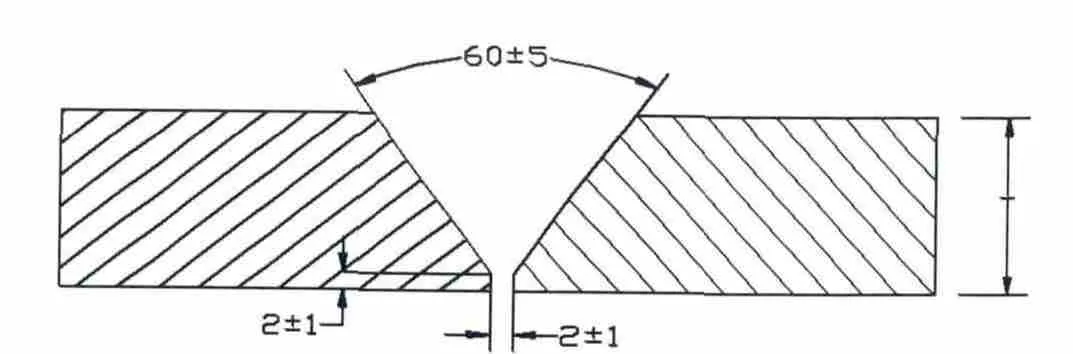

坡口采用V 型坡口,坡口角度α=550~650。管子对口时要做到内壁齐平,其局部错口值不超过壁厚的10%,且不大于2mm。采取的对接接头的坡口形式如图1 所示。热加工的坡口应进行100%的磁粉检测或渗透检测。

图1 对接接头的坡口形式

4.1.2 焊接工艺参数

采用手工钨极氩弧焊(GTAW)打底,手工电弧焊(SMAW)填充、盖面的方法。管径≤3″采用全手工钨极氩弧焊。具体工艺评定参数见表2。

表2 焊接工艺评定参数

4.1.3 操作方法

当焊件较厚需多层焊时,除打底焊外其余焊层采用多道焊,各层焊道的接头应错开30~50mm,接弧处应保证熔合。每一层每一道焊完后均应彻底清除焊道面的熔渣,并消除各种表面缺陷。

钨极氩弧焊焊接打底时,焊丝的加热端应始终在氩气保护之下。氩气纯度≥99.96%。一般充氩流量控制在6~10l/ min。管子焊接时,管内应防止穿堂风。

填充层施焊时用小线能量,尽量避免焊接缺陷,减少低温时钢材对缺陷和应力集中的敏感性。为利于表层的焊接,须使填充层焊道的上表面低于管子表面0.5~1.5mm,并保留坡口轮廓。

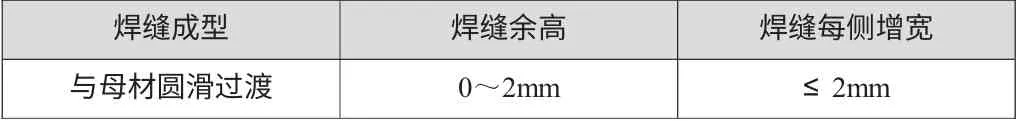

盖面层的施焊操作与填充层的操作基本相同。焊条的摆动要均匀,这样焊缝成形才能更加美观。盖面焊道两侧应超过坡口边缘,且≤2mm,焊缝余高为0~2mm。

4.2 热处理

4.2.1 预热预热温度为100~150℃,预热宽度从对口中心开始,每侧不少于焊件厚度的3 倍,且不小于100mm。以氧乙炔焰(中性焰)的方式加热,用红外线测温仪在焊缝中心50~100mm 处测量温度,测点要均匀分布,便于温度控制。

4.2.2 层间温度控制

层间温度不低于预热温度。

4.2.3 焊后热处理

当焊件厚度≥16mm 时,进行焊后热处理,热处理条件见表3。

表3 热处理工艺参数

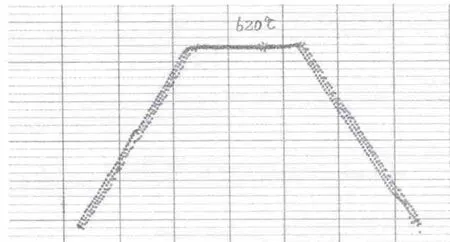

热处理的加热范围为焊缝两侧各不少于焊缝宽度的3 倍,且不少于25mm;加热区以外100mm 范围内应予以保温,且管道端口应封闭。用电加热,由热处理机自动控制温度变化曲线。恒温时在加热范围内任意两测点间的温差不大于65℃。进行热处理时,水平管道的测点要上下对称布置。

图2 热处理温度、时间记录曲线

4.2.4 硬度检查

A333 Gr3 低温钢管道热处理后进行焊缝的硬度测试。硬度检验数量为热处理焊口总数的20%,其硬度值不低于241。被查部件的硬度值超过规定范围时,要按班次做加倍复验并查明原因,对不合格接头重新做热处理。

4.3 焊接质量检验

4.3.1 焊缝外观检查

A333 Gr3 管道的所有焊缝表面质量均须100%外观检验,并符合GB50236- 2011 规范中的具体要求。焊缝表面不得有裂纹、气孔、熔渣、飞溅和弧坑,严禁咬边,角焊缝不得向外凸起。焊缝外观尺寸应符合表4 的规定。

表4 焊缝外观尺寸要求

4.3.2 焊缝无损检测

A333 Gr3 管道的焊接接头进行100%的射线检测。射线检测按JB4730 进行焊缝内部质量评定,Ⅱ级合格;角焊缝进行100%的PT 检测,Ⅰ级合格。

4.3.3 焊缝返修

焊缝返修工艺应执行原工艺或经评定合格的工艺。焊后热处理的焊缝返修应在热处理前进行,若热处理后发生返修,则返修后应重新进行热处理。返修部位的焊缝应按原检测方法及合格标准重新进行检测。

5 焊接管理

(1) 焊工应持证上岗,并通过业主组织的现场实际焊接操作技能考核;从中选取焊接质量稳定的焊工作为该装置A333 Gr3母材焊接的专门焊工;

(2) 对所有施工人员(检验员、管工、焊工、焊材保管员以及热处理人员等)进行详细焊前技术交底,确保每名施工人员清楚各项技术要求及自身的职责;

(3) 根据不同施工区域,设置专职焊接检查员,每天对所管辖的作业点的每一道工序进行确认,如组对间隙、坡口清理、内部充氩、预热、层间清理、焊接参数、焊缝外观质量、热处理过程控制及硬度检测等;

(4) 为防止焊材用错,确保焊材使用的可追溯性,所有焊材需统一管理,集中发放,为此项目推行了焊材领用卡制度,由焊工到技术员处开具焊材领用卡,焊工凭卡领用焊材;

(5) 强化“三检制度”,制订、细化了各种专项施工记录表格、检查表格,确保施工的每一步都有检查记录。

经过焊接过程中各项工作质量和工序质量的控制,A333 Gr3 管道焊缝的气孔问题得到解决,焊缝内在质量及外观工艺质量得到全面控制。低温甲醇洗单元A333 Gr3 管道共拍片13926 张,返修171 张,A333 Gr3 管道一次焊接合格率达到98.7%以上,热处理后硬度检测一次合格率99.7%。

只有在实践中不断总结、积累焊接经验,综合考虑各种影响因素,才能保证施工质量,并增加其使用寿命和使用安全。

1 A333 Gr3 焊接工艺评定.2009年8月

2 吴金杰.《焊接工程师专业技能入门与精通》.机械工业出版社.2009年8月

3 SH/ T3525- 2004.《石油化工低温钢焊接规程》

4 SH/ T3523- 1999.《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》

5 中国机械工程学会焊接学会.《焊接手册2 材料的焊接》机械工业出版社.1992年