载运挂车液力缓速器的结构设计

2014-10-20王旭龙董克建

吴 磊,方 沂,王旭龙,董克建

(1.天津职业技术师范大学机械工程学院,天津 300222;2.天津职业技术师范大学汽车与交通学院,天津 300222)

随着我国汽车工业的迅猛发展,公路交通运输在路上运输的比例逐年增大,已经成为我国主要的路上运输方式。在资源丰富的山区和繁忙的码头,货物的运送基本依靠重型载运汽车来实现。载运挂车具有实载率高、承载能力强、驾驶员配置少、人工费用低、物流成本低、高度集约化等特点,使得载运挂车在货物的长途运送中占举足轻重的地位。随着载运挂车数量在货物运送中的增加,其在公路上发生的交通事故也随之增加。载运挂车承载重、体积大、惯性大,在其发生的车祸中往往会造成重大的人员生命和财产损失。在这些交通事故中,由于载运挂车的制动失灵而引起的车祸占很大比例[1]。载运挂车在长途运送过程中经常会遭遇到长下坡,驾驶员需要频繁地踩制动踏板,制动蹄和制动鼓频繁摩擦,温度升高,磨损增加。如果制动蹄和制动鼓经常在这样的环境下工作,载运挂车的制动系统很容易产生制动失灵。单纯依靠制动蹄和制动鼓之间的摩擦并不能满足载运挂车安全降速的要求,所以要想载运挂车在长下坡时安全降速就必须采用辅助制动装置。本文对载运挂车液力缓速器的结构进行了初步的设计。

1 液力缓速器的组成及工作方式

1.1 液力缓速器组成

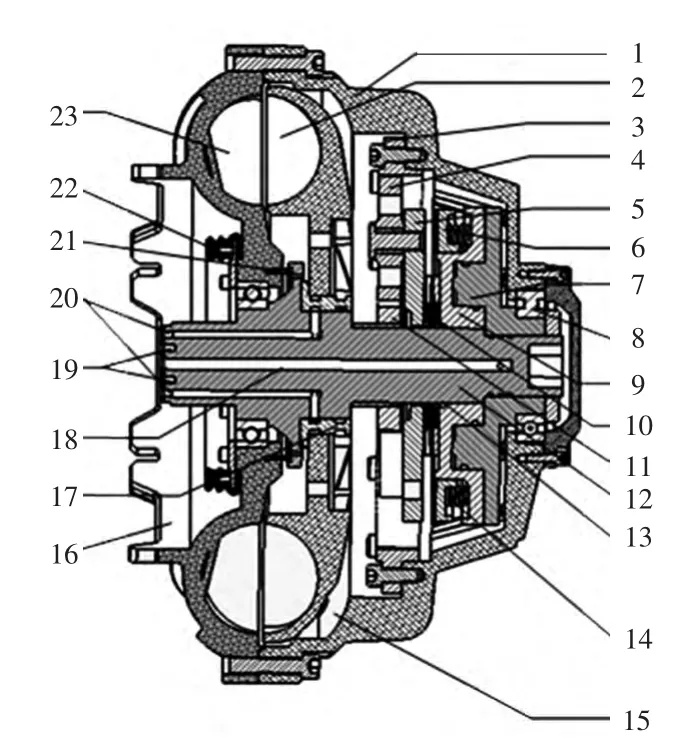

液力缓速器系统主要由操纵系统、电子控制单元、供油系统、冷却散热系统、缓速器本体结构等组成[2]。液力缓速器的本体由泵轮、涡轮、驱动轴、液力缓速器壳体、进出油口、轴承阀片等部分组成,如图1所示。

图1 液力缓速器的结构组成图

1.2 液力缓速器的工作方式

当车辆在长下坡路况下行驶时,驾驶员操纵控制手柄,车辆的电子控制单元接受信号,控制电磁阀动作使压缩空气进入储油箱。储油箱在空气压缩作用下将油液压入液力偶合器工作腔中。液力偶合器的工作腔充满了油液,液力缓速器的传动轴和偶合器的泵轮联接。传动轴旋转输出动力,偶合器的泵轮随着传动轴的旋转搅动工作腔中的油液,在泵轮的作用力下油液产生离心力。离心力迫使油液由泵轮甩向涡轮,涡轮对油液产生反作用,油液从涡轮流出冲击泵轮。这样涡轮对泵轮就形成了阻力矩,阻碍泵轮的转动,从而使得车辆缓速。工作油液在运动过程中形成进出口压力差,油液循环流动,通过热交换器时热量被带走,其工作原理如图2所示[3-4]。

图2 液力缓速器的工作原理图

2 液力缓速器的设计流程及制动力矩

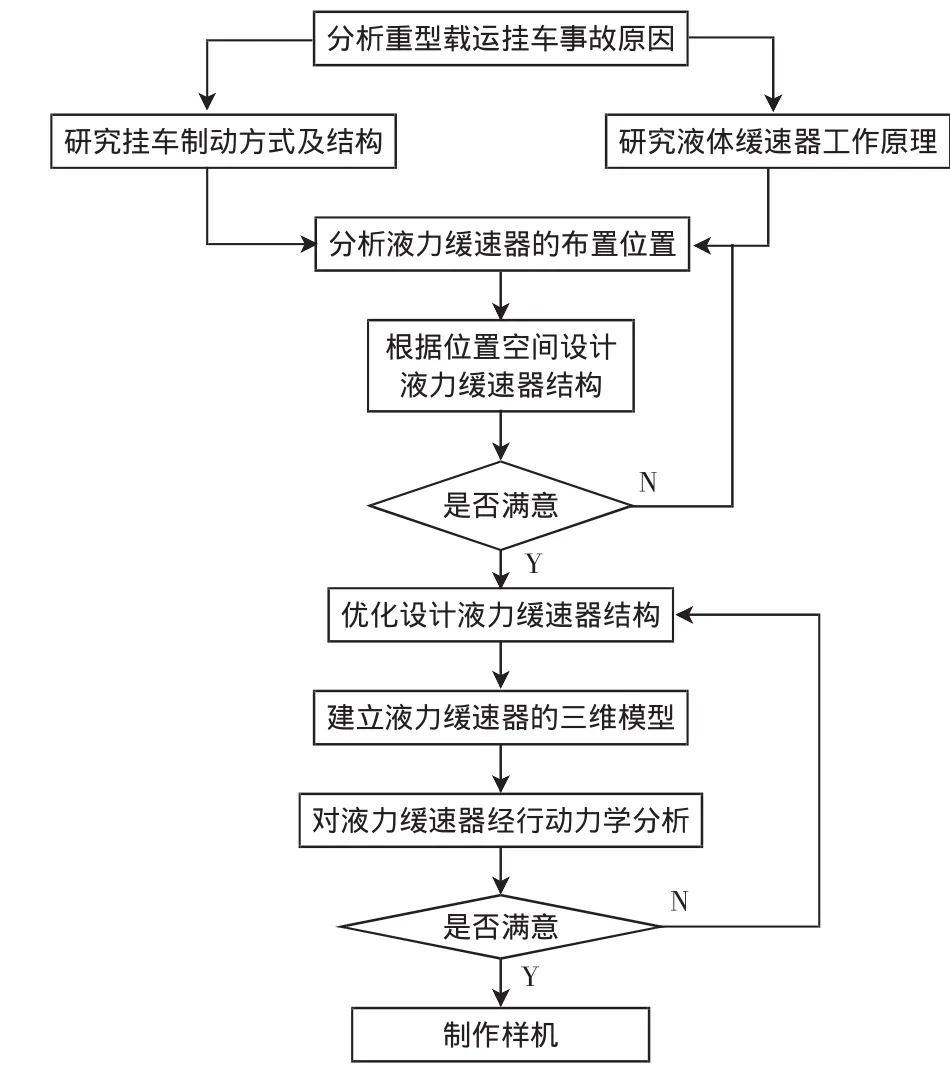

2.1 载运挂车液力缓速器的整体设计流程

液力缓速器设计过程中首先要确定整体设计流程及结构设计的重点。对于载运挂车而言,由于它本身并没有动力元件和驱动装置,只能依靠牵引车牵引行驶。所以挂车液力缓速器的位置布置并不能像普通车辆的液力缓速器一样布置在变速器的输入/输出轴上。这就需要根据载运挂车的运动特点和结构特点对液力缓速器布置位置进行设计。载运挂车在80 km/h时速行驶时,车轮的转速约为430 r/min,车轮的转速不能满足液力缓速器工作轮转速的要求。在对缓速器结构设计时,还需要设计一套增速装置来满足工作轮对转速要求。后期还需要对设计的液力缓速器机构进行优化设计和动力学分析,最后制作出一台样机。整体设计流程如图3所示。

图3 载运挂车液力缓速器整体设计流程

2.2 液力缓速器制动力矩

制动力矩是影响液力缓速器的重要参数,制动力矩的大小由泵轮、涡轮的有效工作直径、叶片数目、叶片前倾角等参数决定。制动力矩T计算公式[5]如下:

式中:ρ为工作油液的密度;g为重力加速度;λT为制动力矩系数;n为泵轮的转速;D为泵轮、涡轮的有效工作直径。

从式(1)中可以看出,液力缓速器制动力矩与工作油液的密度、制动力矩系数成正比。液力缓速器制动力矩还与泵轮的转速和泵轮、涡轮的有效工作直径分别成二次方和五次方关系。因此,若想提高液力缓速器的制动力矩就需要选择合理的工作油液,合理地布置液力缓速器在重型载运挂车上的位置,并利用相应的位置空间和力,设计液力缓速器的结构。

3 液力缓速器系统整体布局及结构设计

3.1 载运挂车液力缓速器布置位置选择

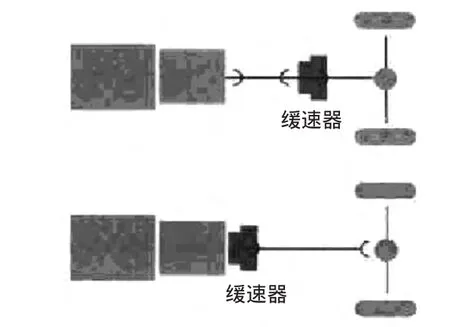

德国VOITH、美国ZF、法国telma在液力缓速器市场上占有一定的比例[6]。这些公司生产的液力缓速器主要应用于长途大型客车及载运大货车。液力缓速器的布置方式大致可以分为2种,即串联式液力缓速器和并联式液力缓速器。串联式液力缓速器如图4所示。它是将液力缓速器布置在变速器的后方,即变速器与液力缓速器同传动轴保持轴线一致。并联式液力缓速器如图5所示。它是将变速器与液力缓速器布置在不相同的轴线上,变速器和液力缓速器并联安装[7]。

图4 串联式液力缓速器布置位置

图5 并联式液力缓速器布置位置

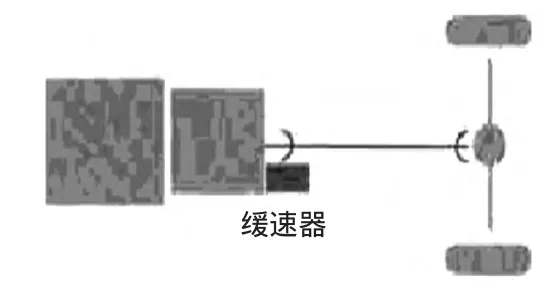

对于载运挂车来说以上安装方式并不适合。由于载运挂车在长下坡时惯性力主要源自车身后部载重货物,当挂车在长下坡制动时刹车系统产生的制动力矩与车身的惯性相互作用迫使车辆减速。车辆行驶过程中的重心在车身后部,如果制动力矩在车身前产生,这样就会使得载重的货物顶着车头行驶,车头产生的制动力矩迫使后方的载运货物降速。在这样的情况下,车身稳定性下降容易出现危险状况。所以载运挂车液力缓速器的布置位置需要重新设计。载运挂车制动时,如果使制动力矩在载运挂车的车身后部产生,这就可以提高载运挂车在制动时的稳定性。载运挂车车身后部有多组车轮,且挂车的车轮轮毂内有一定的空间,以东风天龙半挂车DFL418A2为例,经实地测绘,该挂车配套轮辋可利用的径向空间尺寸为498 mm,轴向尺寸空间为250 mm。如果将液力缓速器布置在车身两侧车轮轮辋内,既可以节省空间,又可以增强车辆在长下坡制动时的稳定性。载运挂车整体布局设计如图6所示。

3.2 液力缓速器增速机构及涡轮反转的设计

载运挂车液力缓速器安装在挂车非驱动桥车轮轮毂内。由于车轮的转速较低达不到液力缓速器工作所需要的转速,所以需要设计一套液力缓速器增速装置以满足液力缓速器对泵轮转速的要求。

图6 载运挂车液力缓速器整体布局

根据液力缓速器的布置位置空间及结构尺寸要求,将增速机构设计成一种单级行星增速机构,如图7所示。液力缓速器的涡轮与齿圈相联,泵轮与太阳轮相联。液力缓速器不工作时,齿圈随车轮转动,行星架不固定,太阳轮在主轴上空转。当液力缓速器工作时,行星架固定不动,齿圈输入,太阳轮输出。太阳轮转速增加,泵轮随着太阳轮增速而增速。工作过程中行星架固定不动,齿圈和太阳轮转向相反,这就实现了涡轮反转。将液力缓速器设计成涡轮反转,不仅可以提高泵轮和涡轮相对速度,而且还可以提高转矩系数和制动力矩等相关参数。

图7 液力缓速器增速单级行星增速机构简图

3.3 载运液力缓速器结构设计

载运挂车液力缓速器布置在车轮轮毂内,其结构组成如图8所示。

图8 载运挂车液力缓速器结构图

由图8可见,液力缓速器的主轴通过螺纹与挂车的轴头连接。挂车车轮通过驱动叉与涡轮及壳体连接,它们以同一速度转动。挂车正常行驶时液力缓速器不工作,车轮带动涡轮转动,行星架不固定,泵轮在主轴上空转,泵轮和涡轮之间不产生相互作用力。当液力缓速器工作时,油泵将油液泵入工作腔内,离合器将行星增速机构的行星架固定,泵轮通过增速机构加速旋转将油液甩向涡轮,对涡轮产生阻力矩,阻止涡轮高速旋转。涡轮与车轮联接将反作用力传递给车轮,从而实现载运挂车的缓速。

4 结束语

本文设计了一套适于载运挂车的液力缓速器结构,该设计对液力缓速器的安装位置进行了合理的布置,重点设计和研究了液力缓速器的结构及其工作方式,为今后液力缓速器的油路布置、结构优化设计及三维建模打下了基础。

[1]魏建东,艾力·斯木吐拉,胡新民.吐乌大高等级公路交通事故特征及成因分析[J].公路与汽运,2005(3):27-28.

[2]侯东.汽车缓速器技术的发展及应用[J].汽车运用,2007(8):24-26.

[3]吴修义.商用汽车液力缓速器[J].重型汽车,2002(4):18-21.

[4]何仁.汽车辅助制动装置[M].北京:化学工业出版社,2005.

[5]刘凯,鲁明,严军.基于逆向工程和流场分析的液力缓速器叶轮设计[J].拖拉机与农用运输车,2009(4):55-57

[6]严军,过学迅,谭罡风,等.基于联合仿真的液力缓速器液压控制系统研究[J].系统仿真学报,2011(6):1244-1250.

[7]黄榕清,吴磊,邵建华.汽车液力缓速器的原理及应用[J].汽车电器,2006(11):6-8.