通道压裂砂堤分布规律研究

2014-10-18温庆志高金剑胡蓝霄

温庆志,高金剑,黄 波,胡蓝霄,徐 希

(1.中国石油大学,山东 青岛 266580;2.中石化胜利油田分公司,山东 东营 257015)

引 言

为了最大限度地提高裂缝导流能力,国内外研发了伤害小的压裂液、更高强度的支撑剂、更有效的破胶剂等[1]。这些方法都是通过提高流体通过支撑剂间孔隙的流通能力,传统水力压裂技术是最大限度的在裂缝内充满支撑剂,而通道压裂技术要求支撑剂充填层内的支撑剂柱之间留有通道以便油气流通[2-5]。这种打破常规思维的技术极大地提高了裂缝导流能力,使其比传统支撑剂充填层导流能力高出几个数量级[6]。国外对于通道压裂技术的研究起步较早,2010年6月斯伦贝谢公司推出其Hi-WAY水力压裂通道技术[7]。国内对通道压裂的研究刚刚起步,钟森等人介绍了通道压裂的基本理论和基本概念[8]。而关于通道压裂的砂堤分布物理模拟,国内外研究相对较少,笔者应用自主研制的大型可视化平板裂缝模拟系统对其进行模拟,以实现支撑剂在裂缝内形成通道为目标,形成通道工艺方法。

1 通道压裂技术概述

1.1 通道压裂技术介绍

通道压裂技术结合了地质力学模型、加有纤维的压裂液、独特的泵注程序和射孔方案,在支撑剂团充填层形成高导流能力通道,通过支撑剂团之间的通道让油气通过,而不是依靠支撑剂充填层的导流能力。这些开放的流动通道显著提高裂缝导流能力,减少裂缝内的压力降,从而提高产量[9-10]。

1.2 通道压裂泵注程序

与常规的工艺相似,新技术的泵注程序包括前置液阶段、携砂液阶段以及尾注阶段。通道压裂和常规压裂泵注程序的最大不同在于携砂液的支撑剂是分段加入的,每加入一段含支撑剂的压裂液后再注入一段没有支撑剂的基液,如此反复,脉冲注入携砂液[6]。

1.3 通道压裂射孔方案

支撑剂注入间隔大,促进通道在延伸方向上产生裂缝,可通过一个特殊的非均匀射孔方案来实现。在通道压裂技术的工艺中,射孔是非均匀的,包括射孔簇和非射孔段,射孔簇之间被非射孔段分割成一个个小段[1]。

2 实验方法

2.1 实验仪器

实验仪器由混砂储液罐、输送泵、可视平行板裂缝模型、数据采集装置等几部分组成。裂缝两端装有压力计,可以测裂缝内压差[11]。

2.2 实验原理

在不同的实验参数下,支撑剂的沉降速度、运移轨迹、沉降所成砂堤形态各不相同。通过变换不同的实验参数,可对其影响程度进行分析,优选出最合适该尺寸裂缝的压裂液、施工排量等参数。实验结束后,拍摄可视化平板中砂堤形态,运用软件计算裂缝各部分的通道率。定义通道率为支撑裂缝中支撑剂未充填的面积与支撑裂缝总壁面积之比。通道率能有效地评价砂堤分布规律和通道压裂效果,基于通道率最大化原则优化各参数。计算公式为:

式中:CR为通道率,%;Su为支撑裂缝中支撑剂未充填区域,m2;Sp为支撑剂裂缝总壁面积,m2。

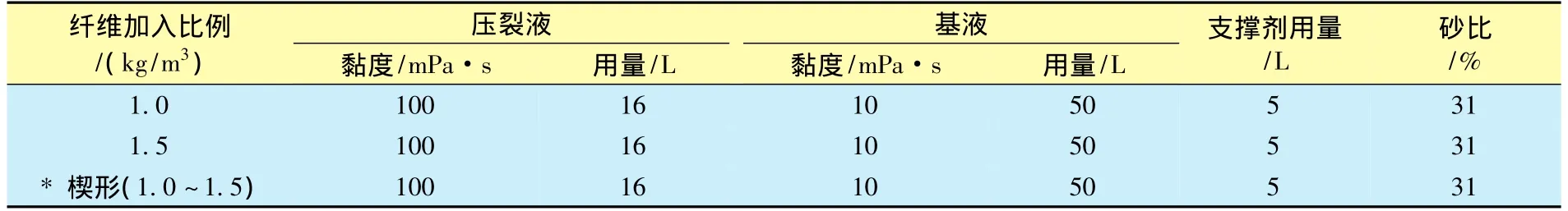

表1 不同纤维用量下通道压裂支撑剂铺置实验方案

3 压裂材料优选

3.1 纤维加入比例

纤维加入对通道压裂至关重要,加入的纤维提升了支撑剂运移能力,减小了支撑剂团分散的风险,显著降低了支撑剂沉降速度[12-13]。

实验采用20~40目陶粒支撑剂,排量为4.8 m3/h。具体实验方案见表1。图1、2为不同纤维加入比例通道率沿裂缝水平方向的分布情况。

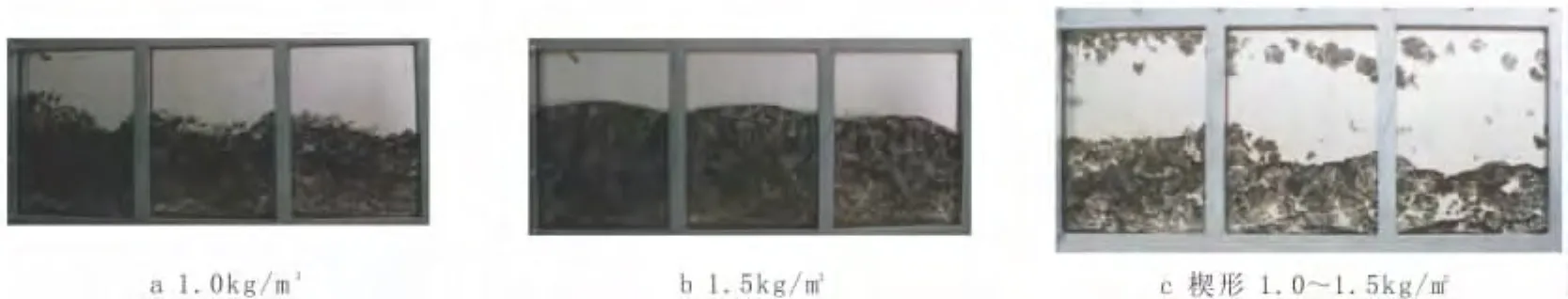

图1 不同纤维加入比例的砂堤形态变化

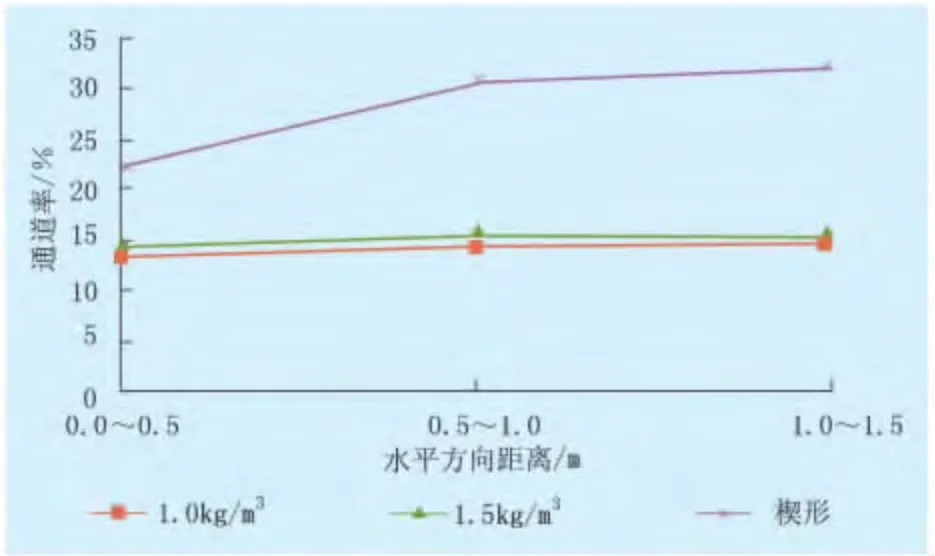

图2 不同纤维加入比例通道率沿裂缝水平方向的分布

从图1可知,纤维加入比例对砂堤形态有一定影响,随着纤维加入比例增大,砂堤趋于平缓。从图2可知,采用楔形方案的通道率最高,在纤维加入比例相同的情况下,通道率增加了89.6%;这是因为随着砂比的增加,需要不断提高纤维的比例才更有利于提高通道率。对比纤维加入比例1.0、1.5 kg/m3下的通道率发现,随着纤维比例的增大,通道率仅增加0.92%,增幅不明显。可见纤维加入方式对通道率影响较大,纤维加入比例影响其次。

3.2 压裂液黏度

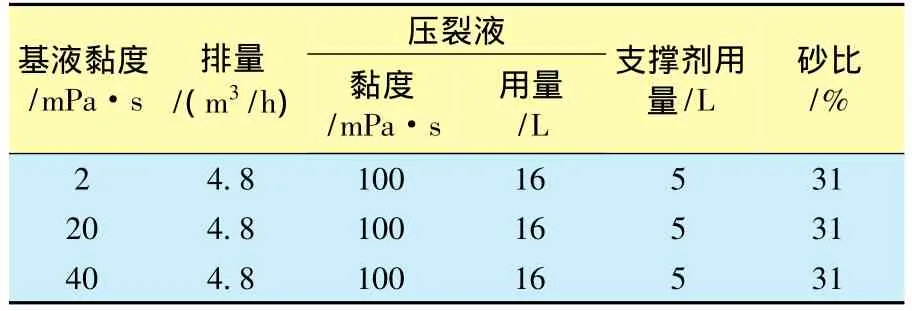

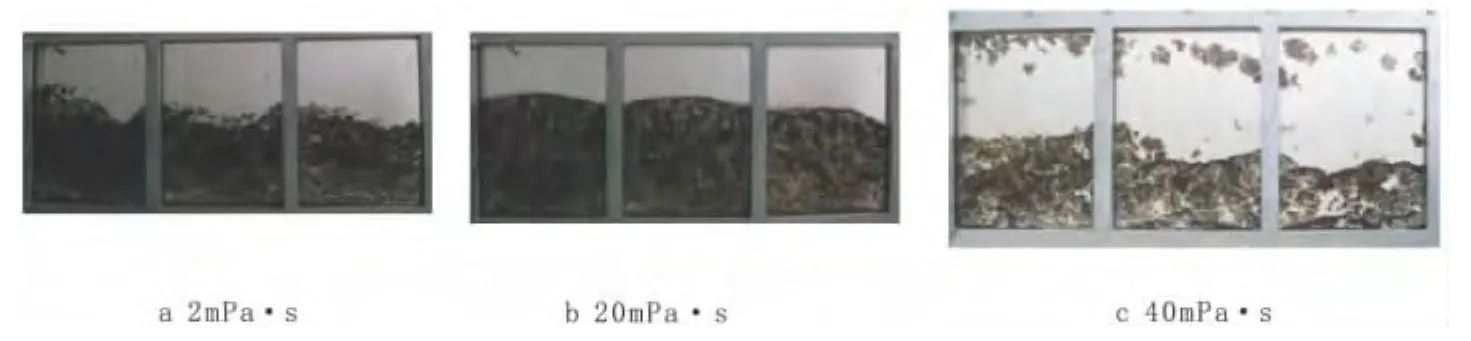

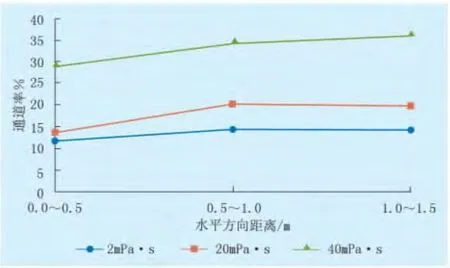

实验采用20~40目陶粒支撑剂,纤维加入比例为1.5 kg/m3,实验方案见表2。图3、4为不同黏度通道率沿裂缝水平方向的分布情况。

表2 不同基液黏度实验方案

从图3、4可知,随基液黏度增加的砂堤形态变化显著,随着基液黏度增加,通道率增加。由于基液黏度增大,支撑剂团在沉降过程中比较分散,从而使支撑剂团和不同支撑剂段塞形成的通道增大,最终形成的通道率也增大。当基液黏度增大到20 mPa·s时,实验过程中有部分支撑剂团呈全悬浮状通过平板,沉积在管线中。进一步增大黏度时,上述现象越严重。但在现场应用时,使用与压裂液黏度相同的基液施工,效果更好。

图3 不同基液黏度的砂堤形态变化

图4 不同黏度通道率沿裂缝水平方向的分布

4 施工参数优选

4.1 施工排量对支撑剂运移分布影响模拟实验

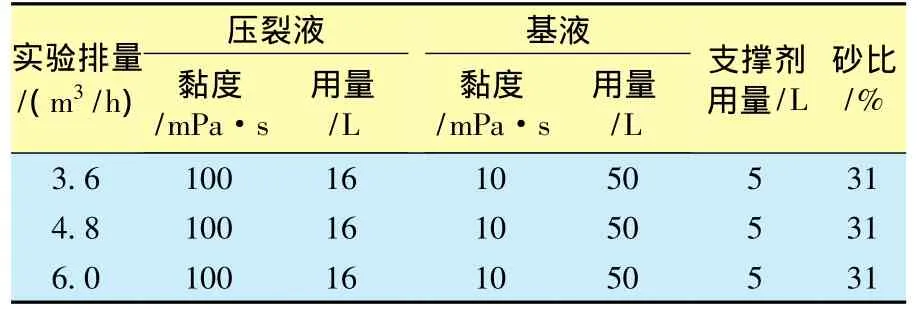

常规压裂支撑剂是分散的,呈单个颗粒进入裂缝;而通道压裂的支撑剂是呈团状进入裂缝。实验中选用20~40目陶粒支撑剂,纤维加入比例为1.5 kg/m3。砂比为31%,交联比为0.3%,支撑剂注入时间为20 s,具体实验方案见表3。根据相似原理,选用缝口流速将不同的现场排量折算为实验室内排量进行实验,现场施工排量为3、4、5 m3/min,对应实验内排量为 3.6、4.8、6.0 m3/h。

表3 不同施工排量通道压裂技术支撑剂铺置实验方案

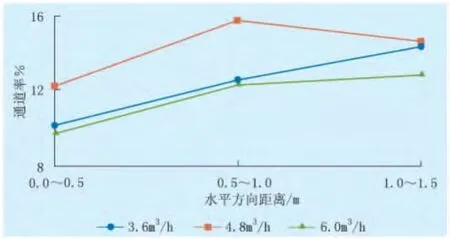

实验结果表明,排量为3.6、4.8、6.0 m3/h的砂堤形态变化不大,而通道率是变化的,可见排量是影响通道率的一个因素。

图5为不同施工排量通道率沿裂缝水平方向的分布情况。从图5可知,实验排量为4.8 m3/h,即现场排量为4 m3/min时通道率最大。当排量过大时,支撑剂团运移时受到的冲刷力变大,支撑剂团有所分散。当排量过小时,支撑剂团在孔眼处分散严重,同时支撑剂团很快沉降下来,然后受流体的冲刷和挤压,通道反而不断的减小。

图5 不同施工排量通道率沿裂缝水平方向的分布

4.2 支撑剂段塞注入参数优化

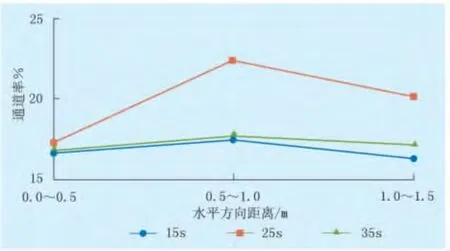

实验中注入时间分别为15、25、35 s,一个支撑剂段塞的时间固定为50 s。实验采用20~40目陶粒支撑剂,纤维加入比例为1.5 kg/m3,砂比为31%。压裂液黏度为100 mPa·s,基液黏度为20 mPa·s,具体实验方案见表4。

由于研究的时间较短,在30 s以内,在室内实验很难对其进行细致的定量研究,为了能够观察支撑剂段塞注入时间对通道压裂技术支撑剂铺置的影响,如此反复注入几段后,观察最终的砂堤形态。实验显示,支撑剂段塞的注入时间对砂堤形态的影响较大,随着支撑剂段塞的注入时间减小,砂堤趋于平缓。

图6为不同段塞通道率沿裂缝水平方向的分布。从图6可知,当支撑剂段塞注入时间增大到35 s时,不加支撑剂的段塞时间仅为15 s,无法充分携带支撑剂团,最终表现为裂缝内的通道率不高;当支撑剂段塞的注入时间为15 s时,支撑剂段塞被很好的携带,支撑剂团在裂缝内分布均匀,但基液的注入时间过长,不断的冲刷和挤压支撑剂团,使其通道率减小。图6表明,支撑剂段塞注入时间为25 s时通道率最大,支撑剂段塞的注入时间是整个周期的1/2时,形成的裂缝通道率最大。

表4 不同段塞通道压裂技术支撑剂铺置实验方案

图6 不同段塞通道率沿裂缝水平方向的分布

对于现场应用来说,支撑剂段塞的注入时间过短,会延长压裂时间,增加压裂液的用量,增加成本。支撑剂段塞注入时间过长,裂缝内的通道效果不好。综上,最优支撑剂段塞注入时间为支撑剂注入周期的1/2,即注入支撑剂的时间和不加支撑剂的时间相同。

5 结论

(1)采用“大型可视化平板裂缝模拟装置”模拟不同纤维加入比例下的砂堤分布和通道率,实验结果表明,随着纤维比例的增大,裂缝内的通道率增加,应用自主设计的纤维输送方式,通道率最大。纤维加入方式对通道率影响较大,纤维加入比例影响次之。

(2)实验表明,基液黏度增大导致裂缝内的通道率增大,当基液黏度增大到20 mPa·s时,实验过程中有部分支撑剂团呈全悬浮状通过平板。在现场应用时,可使用与压裂液黏度相同的基液施工,效果更好。

(3)施工排量过大或过小都不利于增加通道率。结合通道率的分析结果,得出实验排量为4.8 m3/h,对应的现场排量4 m3/min为最优排量。

(4)支撑剂段塞的注入时间对砂堤形态有所影响,随着支撑剂段塞注入时间降低,砂堤趋于平缓。对比通道率,注入时间占整个支撑剂段塞时间的1/2时效果最佳。

[1]Viswannathan A.Completion evaluation of the eagle ford formation with heterogeneous proppant placement[C].SPE149390,2011:1 -17.

[2]Mansoor Ahmed.Optimizing production of tight gas wells by revolutionizing hydraulic fracturing[C].SPE141708,2011:1-15.

[3]Turner M.Raising the bar in completion practices in jonah field:channel fracturing increases gas production and improves operational efficiency[C].SPE147587,2011:1 -11.

[4]牟建业,张士诚.酸压裂缝导流能力影响因素分析[J].油气地质与采收率,2011,18(2):69 -71,79.

[5]寇永强,谢桂学,乐小明,等.裂缝导流能力优化研究[J]. 油气地质与采收率,2002,9(5):40-41.

[6]Gillard M.A new approach to generating fracture conductivity[C].SPE135034,2010:1 -14.

[7]钟森,任山,黄禹忠,等.高速通道压裂技术在国外的研究与应用[J].中外能源,2012,17(6):39-42.

[8]Altman R.Understanding the impact of channel fracturing in the eagle ford shale through reservoir simulation[C].SPE153728,2012:1 -16.

[9]Samuelson M.Field development study:channel hydraulic fracturing achieves both operational and productivity goals in the barnett shale[C].SPE155684,2012:1 -15.

[10]Rifat Kayumov.First channel fracturing applied in mature wells increases production from talinskoe oilfield in western siberia[C].SPE159347,2012:1 -12.

[11]温庆志,罗明良,翟恒立,等.一种模拟支撑剂在裂缝中铺置的实验装置及其应用:中国,201210038946.8[P].2012-07-18.

[12]温庆志,徐希,王杏尊,等.低渗透疏松砂岩纤维压裂技术[J].特种油气藏,2014,21(2):131-134.

[13]何春明,郭建春,刘超.变参数酸蚀裂缝导流能力实验[J].大庆石油地质与开发,2013,32(1):137-141.