负压射孔与防漏失一体化工艺技术

2014-10-18王向东施明华周大志

王向东,王 辉,张 勇,施明华,周大志

(中石化胜利油田分公司,山东 东营 257237)

引 言

胜利海上埕岛油田东斜坡位于埕岛油田主体东北部,东营组油藏具有埋藏深、油藏温度高、孔隙度及渗透率低等特点,储层平均孔隙度为13.3%~17.4%,平均渗透率为44×10-3μm2。由于依靠天然能量弹性开采,无注水能量补充,地层能量衰减较快,地层亏空严重[1-7]。为保证东营组低渗油藏的长效开发,研制了超深穿透负压射孔与防漏失一体化工艺管柱,使用超深穿透弹射孔,增大近井地带泄油面积,提高油井产量[8-10];同时通过射孔+防漏失阀一趟施工,避免作业或生产过程中外来流体接触地层,提高了油层保护水平,在试验及现场应用中取得了较好效果。

1 超深穿透负压射孔与防漏失一体化工艺技术

1.1 管柱结构

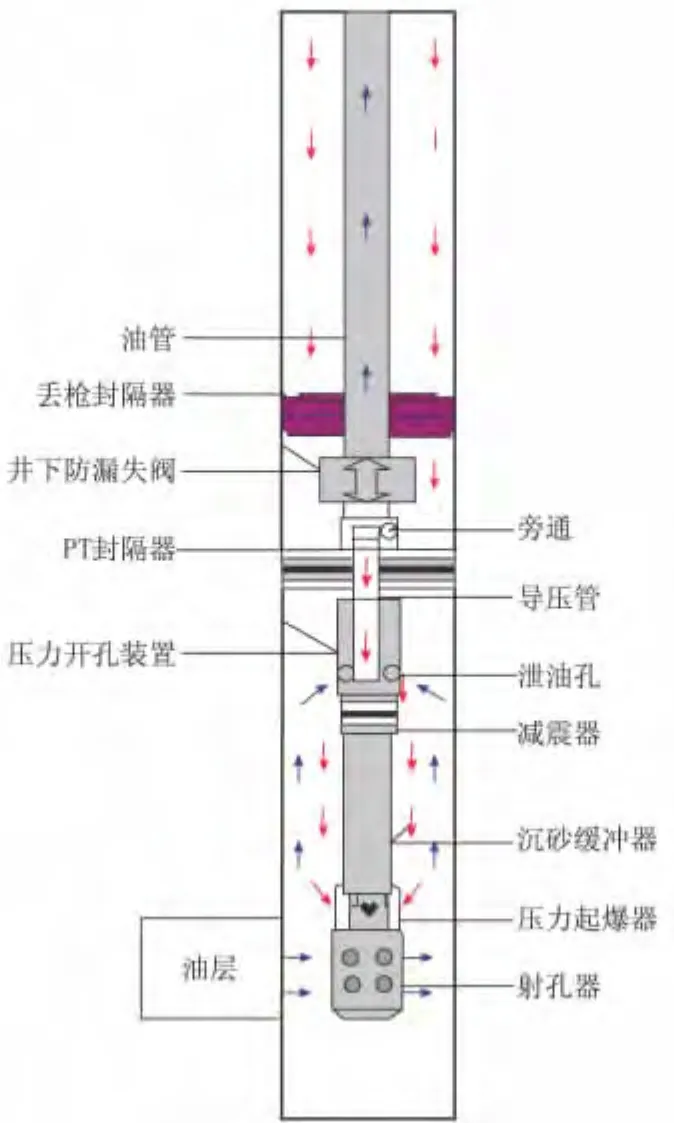

图1 射孔留枪防漏失一体化管柱

射孔枪管串主要由射孔枪、压力起爆器、沉砂缓冲器、减震器、压力开孔装置和射孔封隔器组成(图1),自下而上依次连接。压力开孔装置设有泄油孔,安装在压力开孔装置中的导压管与位于射孔封隔器上方的旁通连通。旁通的上部通过油管自下而上依次连接防漏失阀和悬挂丢手封隔器。旁通中的导压管与位于射孔封隔器下方的压力开孔装置连通,可将射孔封隔器上方油套环空中的液体压力通过旁通的进液孔和导压管传递到下方的压力开孔装置中,打开泄油孔,使射孔封隔器下方的油套环空与其上方的油套环空连通,形成负压射孔。同时防漏失阀又可防止完井液进入射孔封隔器下方的油层。该管柱从悬挂丢手封隔器处丢开,将其以下的防漏失阀和射孔枪管串全部留在井下。防漏失阀是防止液体下行的单向阀,来自油层的液体可以将防漏失阀的阀球顶开上行,而来自上方油管中的完井液只能将阀球与阀座闭合,完井液不能通过。

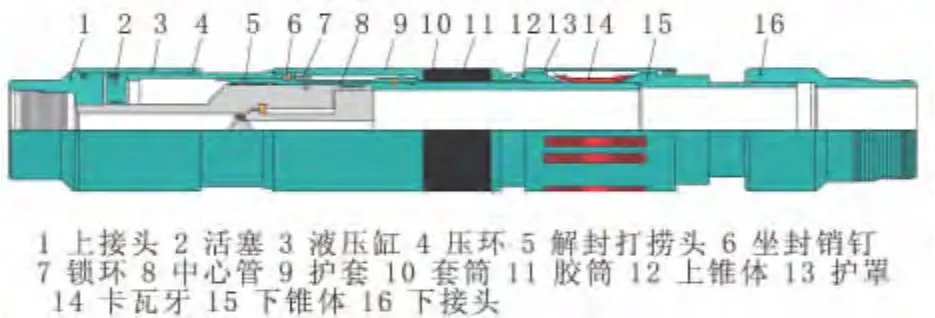

悬挂丢手封隔器(图2)的丢手机构主要包括丢手头、上连接管、球座中心管和下中心管,上连接管的上部外圆设有螺纹与球座中心管连接。为了简便操作,容易倒扣,悬挂丢手封隔器在丢手时,无需上提找出管柱的悬重中和点,就可以倒扣丢手;上连接管进液孔两侧的管体上装有密封圈,防止带压液体从上连接管与下中心管之间的环空泄露,导致射孔枪引爆失败;为防止悬挂丢手封隔器提前丢手,在悬挂丢手封隔器的液压缸与上套筒之间装有防转销钉。

图2 悬挂丢手封隔器结构

2.2 工作原理

负压射孔是指井底液柱压力低于储层压力条件下的射孔,由于油管内外负压差的存在,可使地层流体产生一个反向回流,冲洗射孔孔眼,避免孔眼堵塞和射孔液对储层的损害,同时还可减轻压实作业程度。一体化管柱应用专用射孔丢枪封隔器、井下防漏失阀与超深穿透射孔枪串结合,使用油管传输,实现2个工具的一趟下入,同时实现大负压射孔及井液防漏失,实现井液与油层的彻底隔离,最终达到保护油层的目的。

工作原理为:工具管串通过油管连接下入油井中,管柱下到射孔井段后正转管柱,下放加压使射孔封隔器坐封于套管内,使其封隔密闭油套环空。通过油管与套管之间的环空打压,使压力通过旁通传至导压管,经泄油孔传压至压力起爆器将射孔枪引爆。油层返出流体上行,经泄油孔与导压管之间的环空,流经防漏失阀和悬挂丢手封隔器及油管,最终流至地面。放喷求产后,在油管内投钢球,将悬挂丢手封隔器分阶梯打压坐封,然后正转油管,将悬挂丢手封隔器的丢手机构与下部连接的管柱脱离,将下部连接的工具和射孔管串留于井内,最后下入电泵完井管柱完成施工。

2.3 主要工具技术参数

2.3.1 射孔丢枪封隔器

(1)射孔丢枪封隔器坐封方式为液压坐封,解封方式为上提管柱,胶筒耐温为160℃,工作压力不大于35 MPa,丢手方式为投球打压或正转管柱方式。

(2)技术特点:增加了封隔器胶筒的密封机构,保证油套管不连通,提高负压射孔成功率;增加防转结构,保证PT封隔器在前期正转坐封时不会使射孔丢枪封隔器提前跟随其旋转坐封;增加了带倒扣器的丢手方式,丢手时无需记录指重表读数,管柱加压70~80 kN后可直接丢手成功,施工简单,可靠性强。

2.3.2 井下防漏失阀

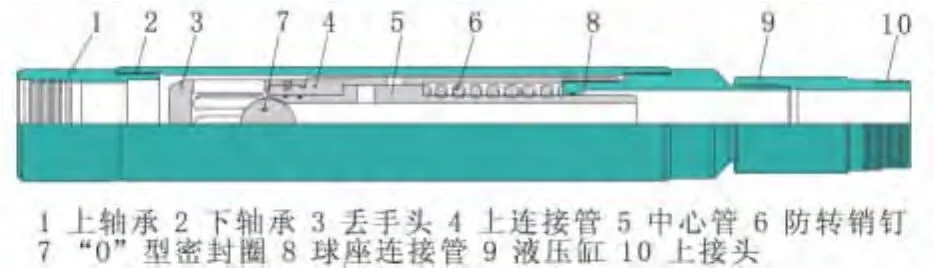

井下防漏失阀内部结构主要由上轴承、下轴承、上连接管、中心管、防转销钉、“O”型圈、液压缸、伸缩弹簧等组成(图3)。整体采取316不锈钢材质,选取特殊材质加工伸缩弹簧,连通处采用大水眼设计,耐温为160℃,高温下能够在设置压力下完成开关动作。

图3 防漏失阀结构

2.3.3 射孔枪管串

结合一体化工艺管柱的特点,在管柱的组合及性能上进行了优化和完善,主要表现在:使用了延时起爆技术,在射孔器起爆信号检测时不受压力波动影响,判断准确,并能保证压力开孔装置在射孔器起爆前实现开孔,油套连通形成负压;使用了纵向+横向减震器组合,有效减少射孔器起爆时震动对上部管串、仪器的影响;主要射孔技术参数:射孔弹射孔深度为1200 mm,孔径为12 mm,设置油管负压值为15~25 MPa。

3 现场实例分析

该一体化工艺技术自2013年首次试验成功以来,已在各类中低渗油藏连续成功实施6井次,现场施工成功率为100%,累计产油12000 t。

以埕北812A-5井为例。该井储层岩性主要为长石岩屑砂岩,石英含量为41% ~45%,粒度中值为0.17~0.33 mm,渗透率较低,为107×10-3μm2,孔隙度为20%。地层压降约为6.5 MPa,压力系数约为0.8091。该井压力系数低,洗井时会发生漏失现象,对储层造成伤害;射孔井段薄,给射孔准确性带来了难度;该井投产作业前钻井泥浆已浸泡井筒超过60 d,油层近井地带存在一定程度的泥饼污染。

结合该井油藏实际情况,选择实施了超深穿透负压射孔与防漏失一体化工艺技术。施工中,一体化管柱由油管输送下至预定位置后,通过电测校深,调配管柱至射孔器正对射孔油层井段后,首先下部射孔封隔器正转,坐封于套管内,封隔密闭油套环空;之后再通过油套管环空打压,完成射孔器的负压起爆射孔(油管负压为25 MPa),地层上返出液后,通过油嘴进行放喷,放喷结束后,油管内投入钢球打压,将悬挂丢手封隔器分级坐封,完成油套环空的二次密封;最后通过正转管柱实现悬挂丢手封隔器的丢手,将丢手管串留于井内,再对井下防漏失阀进行开启压力验证(开启压力设置为21 MPa),在低于防漏失阀开启压力值下对井筒进行反循环洗压井,最后起出丢手管柱,下入电泵完井管柱完井。该井仅用时6 d完成全部投产作业,相比邻井同类型油井投产作业节约工期2 d,可节约平台费用48×104元。该井作业后5 mm油嘴生产,日产油为75 t/d,生产300 d后日产油一直稳定在70 t/d。

4 结论

(1)超深穿透负压射孔与防漏失一体化工艺技术有效解决了海上中低渗油田压力系数低、入井液易漏失污染储层的难题,不但可以实现入井液零漏失,保护储层物性,还有效缩短施工周期,大幅降低洗井药剂的使用量,经济效益十分显著。

(2)140型高温超深穿透射孔弹射孔穿深达1200 mm,穿透近井钻井及作业污染带能力强,有效增加了储层泄油面积,有利于实现油井高产。

(3)该工艺技术的实施在国内尚属首创,不同于国外射孔后将射孔枪直接释放落于井内的丢枪工艺;此外,应用双级封隔器悬挂于套管内,大幅降低了下次打捞枪身时的施工难度及生产期间的井控风险,对于陆上油田开发也有着重要的借鉴意义。

[1]黄延章.低渗透油层渗流机理[M].北京:石油工业出版社,1998:29-31.

[2]牟学益,刘永祥.低渗透油田启动压力梯度研究[J].油气地质与采收率,2001,8(5):58-59.

[3]林光荣,邵创国,徐震锋.低渗气藏水锁伤害及解除方法研究[J].石油勘探与开发,2003,30(6):117-118.

[4]万仁溥.现代完井工程[M].北京:石油工业出版社,2000:21-22.

[5]郭海敏.生产测井导论[M].北京:石油工业出版社,2003:28-29.

[6]谢荣华.生产测井技术应用与进展[M].北京:石油工业出版社,1998:27-28.

[7]颜卫军,孙新波.国内外射孔技术发展概述[J].测井与射孔,2000,4(3):75 -79.

[8]赵莉.不同类型复合射孔器火药燃烧特征研究[J].测井技术,2006,30(1):44 -46.

[9]张琪.采油工程原理与设计[M].东营:石油大学出版社,2009:32-33.

[10]戴强.低渗透气藏渗流研究现状[J].特种油气藏,2007,11(1):18 -19.