铜镉渣综合利用研究

2014-10-17卢国俭朱英杰欧阳春

卢国俭,朱英杰,欧阳春

(1.连云港师范高等专科学校,江苏连云港 222006;2.连云港中复连众复合材料集团有限公司)

中国2011年锌冶炼产能在640万t左右;到了2012年锌冶炼产能达到710万t;而“十二五”规划是到2015年锌冶炼产能有望实现720万t[1]。其中湿法炼锌占锌总产量的80%以上,在湿法炼锌过程中,硫酸锌溶液净化除铜、镉时产出大量的铜镉渣[2]。每生产 1 万 t电锌约产生 1300 t铜镉渣[3]。由于铜镉渣中有价金属性质相似及在锌湿法冶炼过程中采用的原料、工艺不同,导致产生的铜镉渣分离困难,目前并未完全回收利用。目前国内对铜镉渣的研究主要集中在铜含量相对低、锌镉含量相对高的原料上,处理方法有加压酸浸法、氨浸法[4]、微生物浸出法[5]等。而对含铜量高的铜镉渣的高效分离研究较少。本研究利用金属铜与稀硫酸不发生反应的原理,将铜留置渣中,其他金属全部以离子形式进入溶液,然后利用铜、镉和锌氧化还原电位相差较大的原理,用锌粉分步还原,从而可得到工业级的硫酸铜、海绵镉和电解液硫酸锌。

1 原料及实验设备

1.1 原料来源及分析

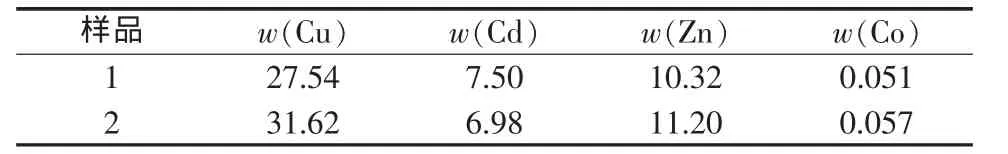

实验原料来源于西部某锌冶炼厂锌冶炼过程中的一、二段净化混合渣,颜色为铜红色。其主要化学元素分析见表1。铜镉渣物相组成:Cu 92%以金属Cu形式存在,8%以CuO的形式存在;Cd 91%以金属Cd形式存在,9%以CdO形式存在;92%的Zn以金属的形式存在。由表1及铜镉渣物相分析可知,铜镉渣中Cu主要以金属Cu的形态存在,这为Cu的优先提取提供了可能。

表1 铜镉渣主要元素含量 %

1.2 实验设备

VW-0.50/9空气压缩机、QZL-200SCC空气流量计、HHW21.420(A)Ⅱ水浴锅、SJB-S 450 实验室搅拌器、PHS-3C pH 计、离心机、反应釜(0.5 L)、WG LL-65BE电热鼓风干燥箱等。

2 反应原理及工艺流程

2.1 反应原理

铜镉渣中Cu、Cd和Zn主要以金属单质及其氧化物的形式存在。锌、镉、铜的标准电位相差较大,可以用置换方法将其分离。

2.2 工艺流程(见图1)

图1 铜镉渣综合回收工艺流程

3 实验结果与讨论

由于Cu2+/Cu的标准氧化还原电位远高于H2/H+的标准氧化还原电位,所以金属铜在酸浸过程中不会与稀硫酸发生反应,利用这一性质采用稀硫酸加热搅拌浸出,可以将镉、锌及少量氧化铜转变成离子进入溶液,难溶于稀硫酸的金属铜富集后形成铜渣。铜的富集、锌镉的浸出效率受硫酸浓度、浸出时间、浸出温度、液固比的影响,为此对上述工艺参数进行实验,以便确定最佳浸出工艺参数。锌镉液的分离,考察了锌粉添加方式、浸出温度、时间等参数。

3.1 硫酸酸浸及铜的富集

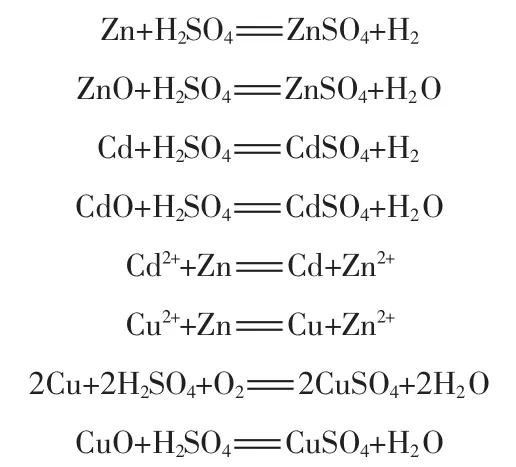

3.1.1 硫酸浓度对铜、锌、镉浸出率的影响

设计酸浸浸出温度为50℃、时间为2.5 h、液固比为4 mL/g,考察硫酸浓度对锌、镉及氧化铜浸出的影响,结果见图2。由图2可以看出,镉、锌、铜的浸出率均随着硫酸浓度的增加而增加,特别是镉、铜受硫酸浓度的影响较大。硫酸质量分数为5%时,镉的浸出率只有67%,硫酸质量分数为6%时,铜的浸出率不足0.5%;当硫酸质量分数增加到17%时,镉、锌的浸出率增加至95%以上,铜的浸出率增加到1.7%;继续增加硫酸的浓度,铜、镉、锌的浸出率变化不大。所以选择酸浸硫酸质量分数为17%。

图2 硫酸浓度对Cu、Cd和Zn浸出率的影响

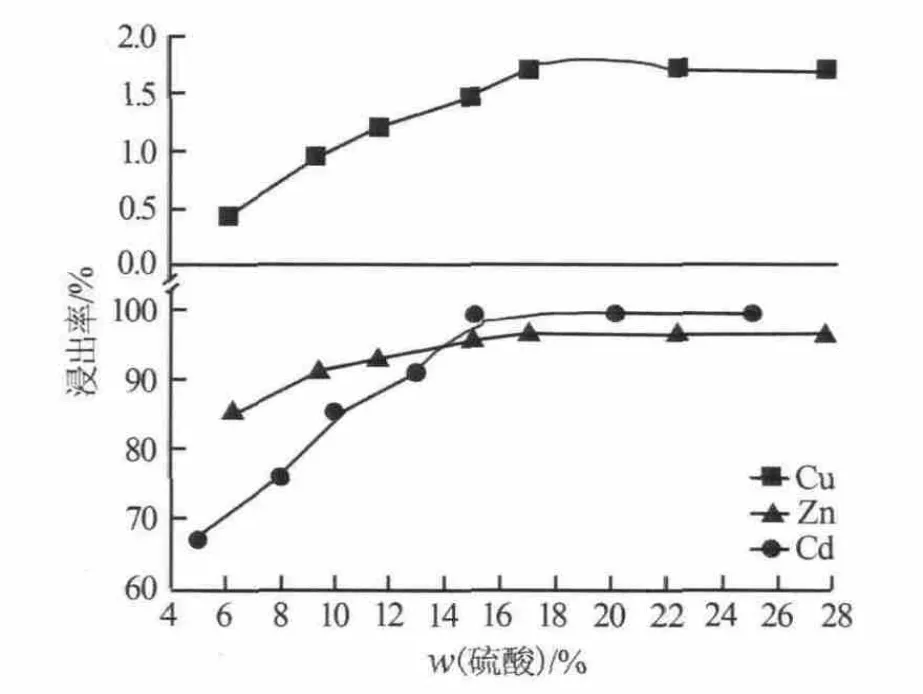

3.1.2 浸出时间对铜、锌、镉浸出率的影响

在硫酸质量分数为17%、反应温度为50℃和液固比为4 mL/g的条件下,探索浸出时间对铜镉渣中Cu、Cd和Zn分离的影响,结果见图3。由图3可知,反应前期锌、镉反应速率大,浸出时间为1.5 h时,其浸出率已达到96%,但铜的浸出率只有0.9%;当浸出时间达到2.5 h,铜的浸出率才趋于稳定。故浸出时间确定为2.5 h。

图3 浸出时间对Cu、Cd和Zn浸出率的影响

3.1.3 浸出温度对铜、锌、镉浸出率的影响

温度对化学反应速率的影响较为显著,铜镉渣中含有大量金属态的锌和镉,与稀硫酸反应放出氢气,故从理论上分析,通过反应温度控制反应速度为较佳的途径。图4为硫酸质量分数为17%、浸出时间为2.5 h、液固比为4 mL/g的条件下,温度与铜、镉、锌的浸出率关系。由图4可知,当温度达到40℃以上,镉、锌99%以上以离子形式进入溶液;而铜离子在60℃达到峰值(1.83%),且超出溶液中氧化铜中铜含量,说明60℃左右,金属铜发生了氧化,少量的铜被氧化生成氧化铜与酸反应,以离子形式进入溶液。综上原因,选择酸浸温度为50℃左右为宜。

图4 浸出温度对Cu、Cd和Zn浸出率的影响

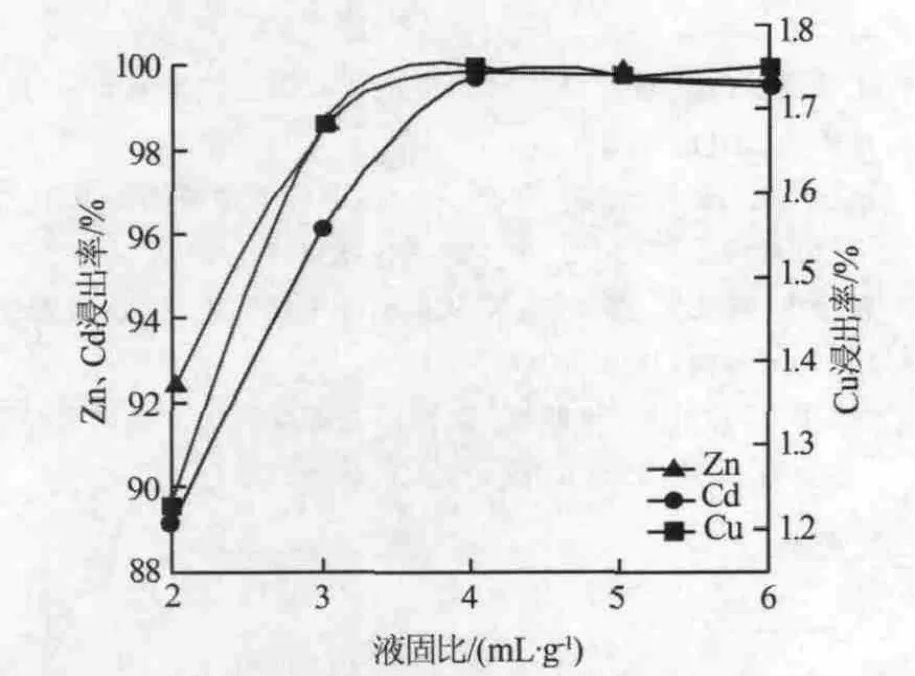

3.1.4 液固比对铜镉渣浸出率的影响

在前面实验的基础上,选择酸浸硫酸质量分数为17%、浸出温度为50℃、浸出时间为2.5 h,反应过程对溶液的pH定时测定,保证反应终点溶液的pH小于1.5。浸出液固比对Cu、Cd和Zn浸出率的影响见图5。从图5可以看出,提高液固比有利于铜镉渣中锌、镉及铜的浸出。当液固比达到4mL/g时,锌、镉的浸出率几乎相同,达到最大值;铜的浸出率达到1.75%。继续增加液固比,浸出率变化不大。但在实际实验中发现,液固比增加有利于过滤,但过高的液固比将导致循环系统液体膨胀,增加废液处理成本。因此,选择液固比为4 mL/g较为合适。

图5 浸出液固比对Cu、Cd和Zn浸出率的影响

3.2 锌、镉的分离

Zn2+/Zn氧化还原标准电位为-0.76 V,Cd2+/Cd的氧化还原标准电位为-0.42V,Cu2+/Cu的标准氧化还原电位为0.34 V。锌与铜的电位相差1.1 V,利用这一性质,可以将铜从锌镉溶液中置换出来,然后控制适当的pH用锌粉还原得到海绵镉。

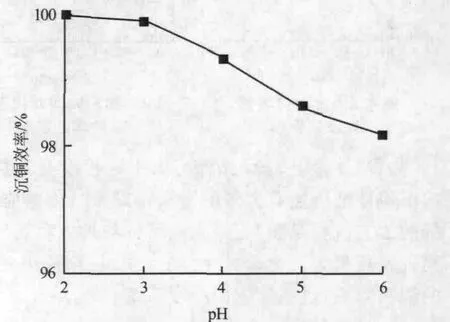

3.2.1 锌粉置换除铜

由于反应环境对铜的氧化还原电位影响较大,故考察溶液酸碱度对锌粉置换铜的影响。取酸浸锌、镉过滤后溶液,加入锌粉量为铜理论用锌粉量的1.2倍沉铜[6],设计反应温度为65℃,反应时间为30 min[7],结果见图 6。由图 6 可知,溶液的 pH 对浸出液除铜有一定的影响,酸度大,沉铜效率高,说明酸度大有利于金属的还原,其原因是酸度增加,增加了铜锌之间的电位差,有利于置换反应的进行。当pH在2~3时,沉铜效率大于99.80%。铜渣返回酸浸系统。通过对沉铜后溶液的检测分析可知,沉铜后溶液铜质量浓度小于0.003 g/L。

图6 浸出液pH对沉铜的影响

3.2.2 锌粉分段置换沉镉

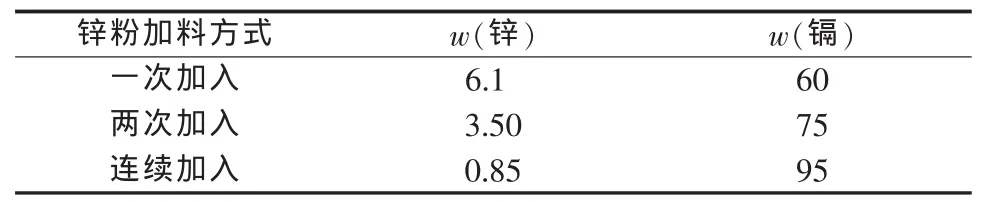

镉与锌的标准电位相差较小,要将镉全部还原,提高海绵镉中镉的含量,实验设计采用二段逆向置换。

一段置换:加入理论消耗量90%的锌粉,制得海绵镉。由于锌粉在还原镉的过程中,锌粉可能被海绵镉包覆,因此对锌粉的加料方式、置换温度、置换时间进行了考察。表2为反应温度为45℃、反应时间为1 h、溶液的pH为3~3.5时,加料方式对海绵镉化学成分的影响[8-10]。由表2可知,锌粉不同加料方式对海绵镉的质量影响很大。锌粉连续加入,可以得到镉质量分数为95%的海绵镉,其含锌量只有0.85%。

表2 海绵镉化学成分分析 %

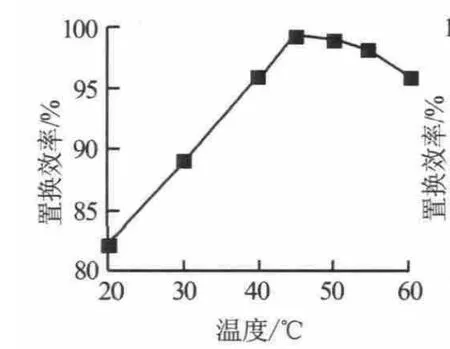

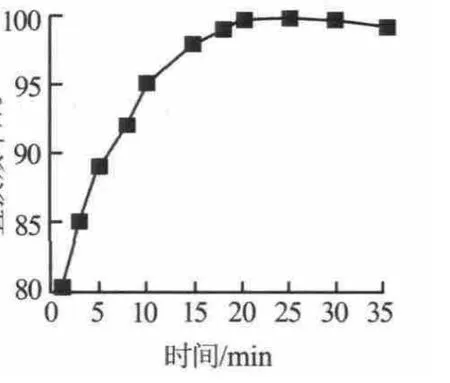

连续加入锌粉的基础上,考察温度对锌粉还原镉的影响,结果见图7。由图7可知,温度对镉的置换有一定的影响,温度低于30℃,还原速率慢,海绵镉产率低;温度过高,海绵镉会氧化。45℃时锌粉对镉的还原效果最好,锌粉的置换效率大于99%,海绵镉中镉质量分数为91%。在反应温度为45℃、锌粉置换镉的总时间为40 min条件下,考察了连续加料时间对锌粉还原镉的影响,结果见图8。由图8可知,当加锌时间大于20 min时,镉的置换率可达到99.5%。继续延长加锌时间,对置换影响不大,所以确定加锌还原镉时间为20 min。

图7 温度对镉置换效率的影响

图8 加料时间对镉置换效率的影响

二段置换:一段沉镉后,由于锌粉没有过量,一次沉镉滤液仍然有大量的金属镉离子,依据前面除镉的工艺流程及参数,采用连续锌粉加入法还原镉,当锌粉用量为理论量的1.2~1.3倍时,溶液中99.6%的镉被除去,过滤渣返回酸浸系统。

3.2.3 硫酸锌溶液净化除钴

电锌工艺要求硫酸锌溶液中钴质量浓度应小于5 mg/L,为了满足电锌对硫酸锌溶液的质量要求,对除镉后溶液除钴。实验主要利用高锰酸钾氧化Co2+为Co3+而水解沉淀钴。调节除镉后溶液的pH为4.5~5、反应温度为90℃、反应时间为2 h,考察高锰酸钾用量对除钴的影响,结果见图9。由图9可知,加入KMnO4量为理论量的1.3倍时,钴的去除率接近98%。对处理后溶液进行检测,硫酸锌溶液能够满足电锌要求。

图9 高锰酸钾用量对钴去除率的影响

4 结论

1)锌冶炼系统产生的含铜量较高的铜镉渣,可以经过一次酸浸将金属铜与锌、镉分离,其工艺参数为:稀硫酸的质量分数为17%、浸出温度为50℃、浸出时间为2.5 h、液固比为4 mL/g。2)锌镉分离采用二段逆向置换,在一段置换中,加入理论量90%的锌粉,锌粉采用连续加料,加锌时间维持在20 min。在二段置换中,锌粉用量为理论量的1.2~1.3倍时,溶液中99.6%的镉被除去。3)硫酸锌的净化,采用溶液中铜离子理论用锌粉量的1.2倍左右的锌粉还原,可使沉铜后溶液铜质量浓度小于0.003 g/L。采用高锰酸钾氧化除钴,加入量为理论量的1.3倍,处理后硫酸锌溶液能够满足电锌要求。

[1]柯家骏.湿法冶金中加压浸出过程的进展[J].湿法冶金,1996(2):1-6.

[2]谭兴林,朱国才,赵玉娜.从铜镉渣中浸出铜锌镉的研究[J].矿冶,2008,17(4):28-35.

[3]彭建蓉,李怀仁,谢天鉴,等.铜渣氧压酸浸制备硫酸铜的研究[J].有色金属:冶炼部分,2013(8):49-52.

[4]张保平,唐谟堂.氨浸法在湿法炼锌中的优点及展望[J].江西有色金属,2001,15(4): 27-28.

[5]成应向,王强强,钟振宇,等.铜镉渣中Cd的生物浸出技术[J].环境化学,2013,32(2):259-266.

[6]谯宁.从铜镉渣中回收锌、镉、铜的试验研究[J].湿法冶金,1998(1):41-42.

[7]王铁成,李栋,刘贵德.电锌铜镉渣回收工艺的实验研究[J].有色矿冶,2011,27(6):34-37.

[8]成应向,刘喜珍,漆燕,等.有色冶炼铜镉渣中镉的提取工艺研究[J].环境工程,2012,30(S2):331-334.

[9]曾懋华,奚长生,彭翠红,等.从铜镉渣中回收铜[J].过程工程学报,2004,4(4):314-319.

[10]邹小平,汪胜东,蒋训雄,等.铜镉渣提取镉绵工艺研究[J].有色金属:冶炼部分,2010(6):2-3.