重质碳酸钙微粒相容性改性研究进展

2014-10-17周国永曾一文

周国永,曾一文,汤 泉,成 琳

(1.贺州学院 化学与生物工程院,广西 贺州 542899;2.贺州学院学工处,广西 贺州 542899)

重质碳酸钙微粒(重钙微粒)是一种重要的、天然的无机增韧增强功能性填料,存在“易团聚、难分散”、“相容性差”不足之处。材料力学性能在很大程度上取决于刚性粒子在基体中的分散性和两者之间形成的界面相,重钙微粒既可降低成本,又可改善树脂、塑料、橡胶等基体的多方面性能,优化高分子复合材料热学性能与力学性能等[1]。

因此,在研究重钙微粒相容性时,往往加入相容剂,提高相容性,相容剂是由含有和聚合物共混组分相同或相似嵌段或接枝共聚物,其分子中含有能与共混组分发生化学反应或生成共价键、氢键的基团,按作用机理可分为反应型相容剂和非反应型相容剂,一般地,相容剂可提高体系各相的相容性。

重钙微粒相容性改性最注重两方面:一是界面性质,二是重钙微粒/基体分散体系分散情况,同时满足上述条件,复合材料性能较佳。复合材料中,相容剂正如媒介一样,连接重钙微粒与基体相,加入相容剂是改善非极性基体与极性重钙微粒相容性的主要途径之一。通常,相容剂引入基体/相容剂/重钙微粒中,三者之间界面转变为多界面相;另外,往往有新的界面相生成,从而增强高分子复合材料中的界面相互作用,进而影响复合材料的各项性能。

1 重钙微粒相容性的改性

对于不完全相容的体系来说,两相间的相容性不仅影响界面粘结性能,而且影响分散相在连续相中尺寸分布及分散状况,相容性直接影响界面相,影响复合材料各项性质指标,直接影响使用性能。

通常,增强重钙微粒的相容性均需相容剂,一般情况下,相容剂的主要作用有:①降低聚合物之间的表面张力;②调节界面厚度;③调控分散相分布,稳定相结构,提高复合材料的性能。

增强重钙微粒相容性的主要方法有湿法、干法、复合法。湿法是在一定固含量的浆料中添加配制好的相容剂,在一定的条件下对重钙微粒进行改性,多数采用此工艺,但有消耗溶剂、干燥等环节存在成本高问题。干法指干态或干燥后的微粒在表面改性设备中进行分散,加入相容剂等,在一定温度下进行改性的工艺。复合法指机械法与表面化学包覆相容剂等多种方法复合、干燥与表面化学包覆改性复合工艺及沉淀反应与表面化学包覆复合改性,即两种或以上改性方法的复合,目的在于达到更好的相容性改性效果。

2 相容剂增强重钙微粒相容性的机理

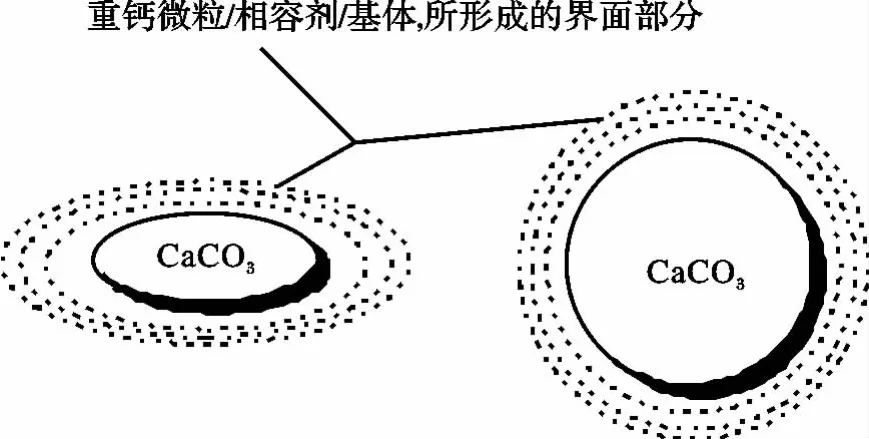

增加相容性之后的重钙微粒表面包覆一层物质,形成“微胶囊”结构,见图1。虚线表示相容剂部分,“微胶囊”的内侧亲重钙微粒,外侧亲基体。“微胶囊”在重钙微粒与基体充当相容剂的角色,可通过分子间的引力、分子间相互缠绕、重钙微粒、界面、基体之间相互的摩擦作用等物理或化学方法,将重钙微粒与基体结合在一起,形成复合材料。微胶囊对重钙微粒起调控作用,调节其溶解、混合及与其他物质反应等作用。

图1 微胶囊结构Fig.1 Micro-capsule structure

增加相容性之后的重钙微粒,其表面能、色散及极性、吸附功和界面张力值均下降,而动态接触角、静态接触角增大。

利用极性与基体相似的聚合物增强对重钙微粒相容性是近年来发展起来的一种方法。它利用表面改性的聚合物与基体良好的相容性及高分子链间相互缠结的特点,大大提高了重钙微粒与基体的相容性。

而相的形成一般遵循自由能最低的原则,而表面自由能与界面张力有关,通过比较界面之间的界面张力与粘结功,可以推断出“微胶囊”结构形成情况,相容剂包覆重钙微粒形成“微胶囊”结构分散到基体中,还是相容剂包覆基体相形成“微胶囊”结构分散到重钙微粒中,这对于复合材料的研究有重要意义。

重钙微粒与相容剂形成了一种新的界面,此新界面既不同于重钙微粒,也不同于基体,甚至也不同原来的相容剂,生成了新物质(界面相)。如果界面相的柔性比较好,当基体受到外力作用时,会把力通过基体,再经过界面相传递给重钙微粒增强相,由于界面的柔性,通过界面形变,具有缓冲的作用。

界面相,其极性、分子间作用力、电位电势等方面与重钙微粒、基体距离拉近,形成牢固性合适的粘结作用。在重钙微粒、基体、相容剂的性质等因素对界面相的性质有着重要的作用。

重钙微粒填充基体的增强增韧与其界面相结构有着密切的关系,重钙微粒分散均匀,界面相的结构是决定性因素,相容剂的性质、界面相之间相互作用和界面层厚度等主因,影响复合材料的性能。

图2 界面作用Fig.2 The function of interface

图3 无机重钙微粒在聚合物基体中的分散状况Fig.3 Schematic representation of filler dispersion in the polymer

欧玉春[2]曾经指出,在加工条件等固定的条件下,重钙微粒在基体的相容性、分散程度与其比表面积、表面自由能、基体表面极性、重钙微粒/相容剂/基体相互之间所形成的界面性质关系密切。要获得均匀分散的复合材料,重钙微粒与基体表面自由能要匹配、极性匹配、基体的粘度要小,与重钙微粒/相容剂/基体相互之间的化学相互作用成反比,它们之间的作用越大,重钙微粒反而越不易分散,这明显与高韧性高强度的复合材料相矛盾。

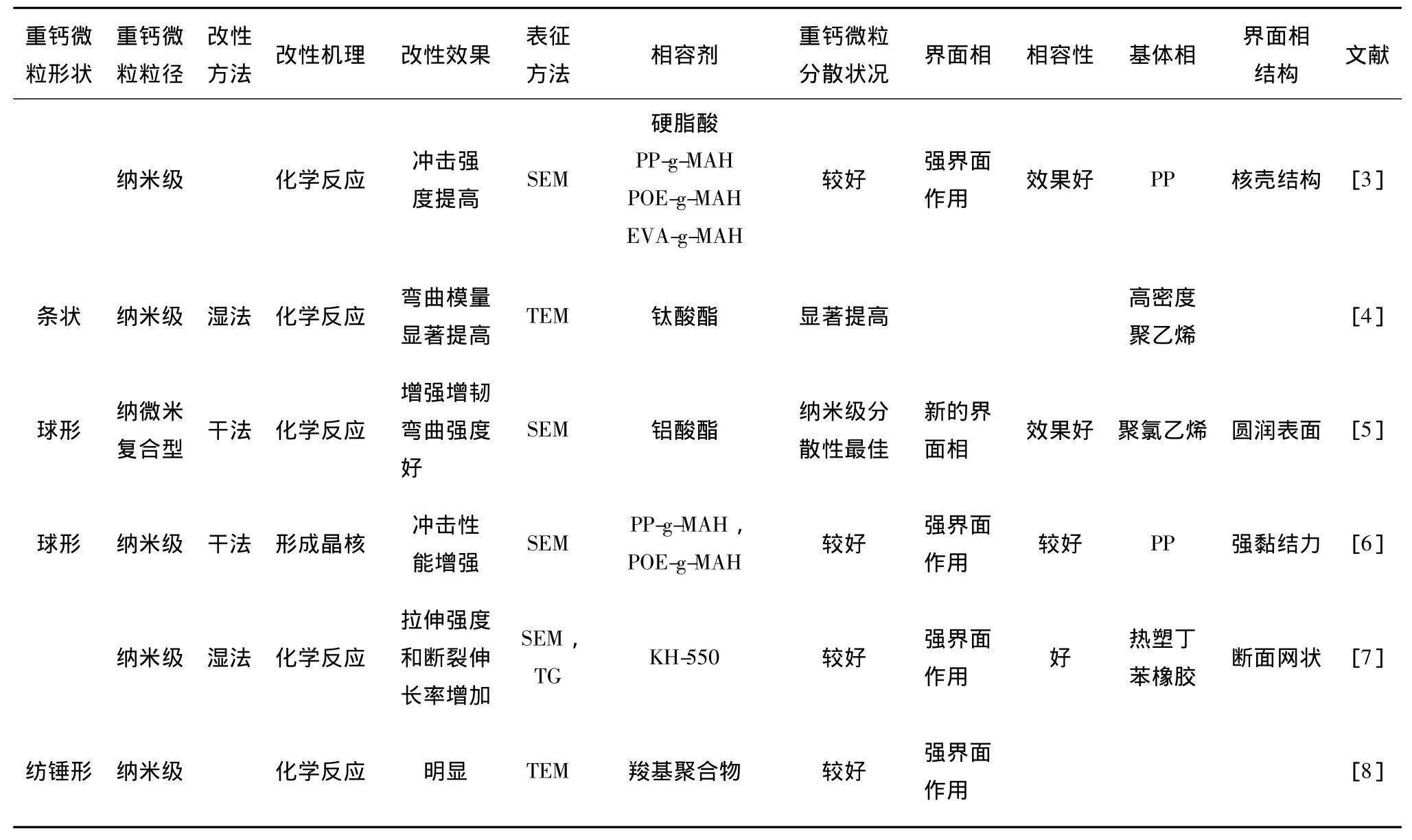

表1 相容剂改性重质碳酸钙微粒研究情况Table1 Research of compatibilizer modified calcium carbonate particles

3 影响重钙微粒/基体相容性的主要因素

3.1 重钙微粒的形状与粒径

纳米级重钙微粒的加入对模量的提高不如微米级重钙微粒,而纳米级重钙微粒对复合材料韧性提高幅度要大些,由于局部形成“微胶囊”核壳结构的缘故,晶须状对刚性复合材料的提高略高于粒状[9]。随重钙微粒粒径的减小,体系中最佳重钙微粒含量呈减小趋势,这是因为粒子越细,其表面缺陷越多,易与聚合物发生物理和化学结合,其相容性也越好,具有更大的界面破坏能,从而对聚合物的增韧效果也更好,界面粘结太强不利于界面脱湿形成空穴,反而阻碍了韧性的提高。

根据Hopper的变形层理论,界面层厚度宜在10 nm以上,但若太厚,又不利于应力向重钙微粒传递,从而削弱重钙微粒的增强作用。最佳界面层厚度可由处理剂的饱和浓度计算而得。

3.2 相容剂性质

一般情况下,相容剂分为反应型相容剂与非反应型相容剂。反应型相容,形成新的界面,兼有化学的或者物理的多种相互作用形式,相界面结合相对牢固,复合材料的各项性能指标较为优良,其调节范围也较宽。非反应型相容剂,往往只有物理的、分子、原子或基团相互作用,而化学有关的相互作用较为少见或者没有发生过。

重钙微粒,经过相容剂改性后,形成界面相,表面由亲水向亲油过渡,增加了与基体的相容性,复合材料的复合优势得以发挥。

一般的加工条件下,大多数不相容的体系,形成“海岛结构”,即重钙微粒分散在连续相基体中。相容剂降低两相界面张力,促使两相更加微细均匀分散,并保持稳定的亚微形态棒状或椭球状分散在相基体中,相容剂降低两相界面张力,促使两相更加微细均匀分散,并保持稳定的亚微形态。通过选择相容剂的种类、用量及合适的加工条件,可以控制分散相的粒径和分布达到最佳状态,从而使原先没有应用价值的体系高性能化[10]。

3.3 基体相性质

不言而喻,一般情况下,连续相基体的性质对于界面相的形成有着重要的影响。基体相的官能团以及活性、基体极性、基体密度、基体玻璃化转变温度等均会影响界面相的形成,甚至整个复合材料的形成。

为了提高基体相材料的各项性能,可以考虑采用聚合物共混技术,以改善基体相的强度与韧性等综合性能。

4 重钙微粒相容性的表征

在重钙微粒相容性与相容剂作用后,一般通过比表面积、接触角、液体润湿性、沉降体积、粘度、吸油值、活化度常规性表征与示差扫描量热法(DSC)、核磁共振(NMR)与 S.Brunauer、P.Emmett、E.Teller(BET)法、电子能谱仪器(XPS)、透射电子显微镜(TEM)、傅里叶红外光谱技术(FTIR)、扫描电子显微镜(SEM)、射线散射(SAXS)、小角中子散射(SANS)、X射线衍射(XRD)与热重分析(TGA)等进行测试。

邹海魁等[11-12]采用了比表面积、接触角及液体润湿性等测试方法,定性和定量地检测经改性的重钙微粒,结果显示,疏水化改善,比表面积增大,提高了重钙微粒的相容性,以DSC和NMR分析相容剂的厚度为2~9 nm。肖艳杰等[13-14]以PVC复合材料力学得到明显的提高、双锚固点改性脂肪酸酯相容剂进行改性,除采用常规的基本分析方法外,同时通过TEM、DSC、NMR与FTIR等检测方法进行表征,结果表明,相容剂作用后效果良好。娄渊华等[15]综述了表征纳米重钙微粒聚合物复合材料中界面结构的研究手段,及界面结构与复合材料力学性能和热稳定性关系的研究进展,同时也介绍了重钙微粒对复合材料的渗透、光催化、阻燃、介电及导电性能的影响。王平华等[16]通过熔融接枝的方法制备了高分子型相容剂并考察效果和机理,结果显示,HDPE-g-MAH有效提高HDPE/CaCO3两相组分的界面结合,复合材料的力学性能有明显的改善。丁会利等[6]以PP-g-MAH和POE-g-MAH为相容剂,制备聚丙烯/尼龙-6/重钙微粒PP/PA6/nano-CaCO3三元复合材料,研究了复合材料力学性能和微观结构的影响,确定了最佳相容剂及其用量,复合材料具有良好的界面改性效果。周亚曦等[17]采用甲基丙烯酸(MAA)等对重钙微粒进行了表面改性,并通过FTIR、XRD、TEM、TGA等手段进行测试。任晓玲等[18]除了采用常规分析外,特别是采用SEM等手段,讨论相容性改性前后,相貌细节的变化,效果显著。周国永等[19]考察了以聚乙二醇为相容剂湿法活化处理重钙微粒的工艺条件,优化条件为:活化温度70℃,活化时间43 min,活化剂量为1.6 mg/g重钙微粒,在此条件下,重钙微粒的沉降体积为0.78 mL/g,粘度为140 mPa·s,活化度为 90.0%,吸油值为0.22 mL/g,pH 值 8.99。贾仁广等[20]以相容剂对重钙微粒表面进行改性,采用IR与XPS等手段研究。结果表明,相容剂为1.0%时,超声分散作用明显地提高了改性重钙微粒的活化指数与其在石蜡中的分散稳定性。周国永等[21]采用柠檬酸钠为相容剂,考察其用量、改性温度、改性时间、浆料浓度对重钙微粒表面改性的影响,并采用正交实验优化了改性的工艺条件。结果表明,柠檬酸钠可表面改性重钙微粒,其改性条件为:柠檬酸钠用量为重钙微粒的6.0%(质量分数),改性温度65℃,改性时间45 min,浆料浓度为12.5%。改性后重钙微粒沉降体积降为0.65 mL/g,活化度可达到67.9%,吸油值降为230 mg/g,粘度值降低为120 mPa·s,pH值为8.50。曾一文等[22]采用吸油值、粘度、沉降体积等常规的检测方法,表征相容剂改性重钙微粒的基本性能。何力等[23]以硬脂酸为相容剂研究结果表明用湿法活化重质碳酸钙微粒效果显著。

5 结束语

以相容剂修饰重钙微粒的相容性,以增强重钙微粒的相容性,进而形成重钙微粒与基体相“有机”的、取长补短的结合,形成多相多功能型复合材料。

重钙微粒相容性改性的研究具有重要的科学技术价值,重钙微粒在各行各业用途很广,论述其相容性改性在复合材料中的应用,解决其瓶颈问题,具有重要的社会效益与经济价值,很有可能为其将来的应用打开阀门,有望成为发展复合材料热点之一。

[1] 邢文.聚合物相容剂和相容进展[J].现代塑料加工应用,1999,11(6):1444-1450.

[2] 欧玉春.刚性粒子填充聚合物的增强增韧与界面相结构[J].高分子材料科学与工程,1998,14:12-15.

[3] 王玉海,章自寿,沈浩,等.纳米CaCO3/相容剂/PP中的界面相互作用研究[J].高分子学报,2010(12):1444-1450.

[4] 高岩磊,刘树彬,刘会茹,等.Nano-CaCO3的表面改性及其在HDPE中的应用研究[J].塑料科技,2012,40(6):51-53.

[5] 骆振福,任晓玲,乔军,等.不同品种碳酸钙填充PVC性能的研究[J].中国矿业大学学报,2011,41(1):69-73.

[6] 丁会利,王虎,邢天鹏,等.相容剂对PP/PA6/nano-Ca-CO3三元复合材料性能的影响[J].塑料科技,2008,36(11):38-42.

[7] 程国君,于秀华,唐忠锋,等.超细CaCO3的硅烷偶联剂表面化学修饰研究[J].非金属矿,2012,35(2):15-17.

[8] 刘文芳,郭朝霞,于建.羧基聚合物对纳米碳酸钙的包覆改性[J].高分子材料科学与工程,2009,25(1):67-70.

[9] 舒文艺,秦怀德.高分子相容剂[J].现代塑料加工应用,1994,6(1):46-52.

[10]郭宝华,张增民,李松,等.相容剂在碳酸钙填充聚丙烯中的应用[J].中国塑料,1994,8(4):44-47.

[11]邹海魁,陈建峰,刘润静,等.纳米CaCO3的制备、表面改性及表征[J].中国粉体技术,2001,7(5):15-19.

[12]郑桂兵,杨秀云,呼振峰.超细重质碳酸钙表面改性的研究[J].矿冶,2002,11(3):44-46.

[13]肖艳杰.降低碳酸钙吸油量的方法研究[D].天津:河北工业大学,2008.

[14]赖俊伟.改性脂肪酸对重质碳酸钙的表面修饰及其在聚合物中的应用[D].广州:广东工业大学,2012.

[15]娄渊华,刘梅红,王新平.纳米无机粒子/聚合物复合材料界面结构的研究[J].高分子通报,2009(4):38-42.

[16]王平华,程文超,王贺宜,等.相容剂的制备及其在纳米碳酸钙填充高密度聚乙烯中的应用[J].塑料工业,2007,35:295-297.

[17]周亚曦.羧酸改性纳米碳酸钙补强三元乙丙橡胶的研究[D].上海:上海交通大学,2006.

[18]任晓玲,骆振福,吴成宝,等.重质碳酸钙的表面改性研究[J].中国矿业大学学报,2011,40(2):269-304.

[19]周国永,覃慧芳.聚乙二醇活化处理重质碳酸钙粉体的研究[J].化工技术与开发,2011,40(12):6-9.

[20]贾仁广,吴香发,何杰.超声促进钛酸酯偶联剂与Ca-CO3表面相互作用研究[J].安徽理工大学学报:自然科学版,2011,31(4):46-50.

[21]周国永,陈丽莎.柠檬酸钠表面改性重质碳酸钙粉体的研究[J].应用化工,2011,40(9):1540-1543.

[22]曾一文,周国永,元德阐.钛酸丁酯改性重质碳酸钙粉体的工艺条件探讨[J].应用化工,2012,41(7):1165-1171.

[23] 何力,吴紫维,钱晶晶,等.重质碳酸钙活化的研究[J].武汉纺织大学学报,2012,25(3):34-36.