熔盐堆旋叶式气水分离器工作特性数值分析

2014-10-16蔡报炜王建军孙立成张娜娜阎昌琪

蔡报炜 王建军 孙立成 张娜娜 阎昌琪

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室 哈尔滨 150001)

熔盐堆以熔融态氟化物作为燃料,在运行过程中会产生的氙和氪微溶于燃料盐中并随之在反应堆中循环。由于氙和氪是反应堆运行中最重要的中子毒物,会对反应堆运行过程中反应性的变化产生重要影响。所以,熔盐堆必须能够对产生的裂变气体进行在线去除,以保证热中子的利用率和反应堆反应性的相对稳定[1]。

美国橡树岭国家实验室(Oak Ridge National Laboratory, ORNL)在其设计的熔盐堆实验装置(Molten Salt Reactor Experiment, MSRE)运行经验基础上,为其后来的熔盐快堆(Molten Salt Breeder Reactor, MSBR)概念设计设置了专门的一套除气系统。系统中的气泡分离器便采用了旋叶式结构设计,特别之处在于其在分离器进出口处分别设置了旋转叶片和恢复叶片。通过水-空气回路的模拟测试,验证了这种设计的优越性。ORNL设计的气泡分离器实物及在水回路中的工作状态如图1所示。由图1,在分离器中心有一条稳定的气芯,并且由于旋转叶片和恢复叶片的轮毂为中空设计,分别连接到了两个出气接口上。因此,气芯中的气体就可以连续地被排除,从而实现对于液体中气体的连续分离。

传统的旋风分离器[2−3]流动阻力较大,不适用于分离粘度较高的熔盐。而ORNL提出的分离器设计具有结构简单、分离效率高等诸多优点,但对其工作原理和内部流场结构的分析没有公开资料发表。因此,本文研究目的是在前期实验研究基础上,利用数值解析方法,对于旋叶式气泡分离器内部的流场结构与压力分布进行研究,分析分离器内的流动特性和气芯形成原理,为我国熔盐堆研究提供基础数据和设计参考。

图1 旋叶式气泡分离器(ORNL)[4]Fig.1 Vane-type bubble separator (ORNL)[4].

1 几何模型与边界条件

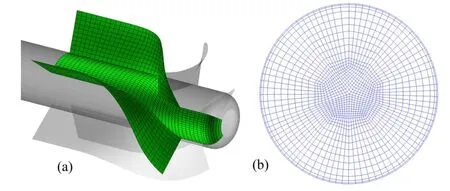

为了与实验结果进行对比,本文按照实验中旋叶式气泡分离器的结构,用三维建模软件UG建立其几何模型(图2)。搅浑叶片与恢复叶片固定于静止的轮毂上,叶片自身并不旋转,而是依靠其扭曲的壁面对流体产生导流作用。水进入实验段后,首先流经搅浑叶片产生旋流,在旋流和径向压差作用下小气泡向中心聚集,并从出口(2)和出口(3)流出实验体,其余水则在流出实验体之前,先流经恢复叶片,以消除大部分的旋流,恢复部分静压,达到减少压力损失的效果。

实验体外部为直径50 mm的圆形通道,轮毂直径20 mm,搅浑叶片长55 mm,入口与轴向平行,出口与轴向夹35°;恢复叶片长40 mm,入口与轴向夹 35°,出口与轴向平行。由于实验中所使用的叶片厚度很小,叶片厚度对流场的影响也不大,为了保证网格质量,建模时不考虑叶片厚度,将其作为无厚度的面处理。

图2 旋叶式气泡分离器几何模型Fig.2 Geometry the of vane-type bubble separator.

分离器的进出口边界设置为速度入口和压力出口边界条件,入口流速参照实验工况介于0.5−3.5m·s−1,出口(2)与出口(3)的压力为大气压,而出口(1)的压力略高于大气压以防止另两个出口发生回流现象。

2 网格划分与无关性验证

本文利用ICEM CFD对计算域进行网格划分,划分的网格全部为六面体网格(图3),其中网格的主要质量指标如表1所示。网格划分的密度对数值计算结果的影响很大,一般情况下,只有当网格密度增加到一定程度后,使得计算结果随网格数的增加变化很小时,数值模拟计算的结果才有意义[5−6]。

图3 旋叶式气泡分离器网格划分图(a) 叶轮区网格,(b) 截面网格Fig.3 Mesh of the vane-type bubble separator.(a) Grids within the impeller zone,(b) Mesh on the cross section

表1 网格质量分布Table 1 Distribution of the mesh quality.

计算域中不同位置处的流场结构不同,对计算结果的影响程度也不同。根据初步计算结果可知,在总压降中局部压降占主要部分。其中,叶片对流体有导流作用,使其流动方向连续改变;轮毂迎流端对流体有阻挡和截流作用;轮毂背流端使流体形成绕流。以上局部压降较大的位置对计算结果的影响很大,计算结果对于这些位置处的网格密度也更敏感,因而作网格无关性验证时,这些位置的网格加密幅度也较其他位置处更大。

图4 不同密度网格所得压力(a)及流速(b)分布对比Fig.4 Comparison of the pressure (a) and velocity (b) distribution from different grid densities.

根据网格敏感性分析所得结果加密划分的网格,得到三套不同尺度的网格<1>、<2>、<3>,网格数分别为 297129、709538、1508272。计算得到的压力与速度沿分离器轴向的分布如图4所示。可以看出,<1>网格所得的计算结果与<2>的结果相差较大,压力与速度的平均相对偏差分别为 6.14%和5.45%。而<2>与<3>的计算结果相差较小,压力与速度的相对偏差仅为0.92%和0.69%。<2>与<3>的计算结果相差已小于1%,在<2>的基础上继续加密网格对计算结果的影响不大。因此,使用<2>网格可将网格密度带来的误差控制在合理的范围内。

3 模拟假设与湍流模型

为探究旋叶式分离器的工作原理,且考虑到直接利用熔盐作为工质进行实验的困难,实验以水为工质采用可视化设计以得到气泡在分离器中聚合形成气芯的过程。为了与实验结果具有可比性,本文在数值模拟时也以水为工质进行计算。另外,实际熔盐堆中在运行时产生的裂变气体很少,平均体积含气率小于0.3%,且气泡直径小于0.5 mm,气相不会对整个流场有明显影响,气泡的运动方向基本取决于其周围流体的流动情况,因此数值模拟时按单相液体计算,通过得到分离器内的流场分布分析气泡的受力及运动情况,为两相及熔盐的模拟做铺垫。由于分离段内涡旋的存在,计算域中瞬态效应明显,因而数值模拟采用瞬态计算,时间步长设为0.5 ms,计算中各离散项均采用二阶离散格式。

初步计算表明,旋叶式气泡分离器内流场中存在漩涡和绕流。Fluent软件提供的湍流模型中,适合计算强流线弯曲和旋转等复杂流动的模型有Realizablek-ε、RNGk-ε、k-ωSST 和 Reynolds Stress Model。RNGk-ε模型是标准k-ε模型的修正,主要修正了ε方程,以提高强应变流动的模拟精度,能模拟二次流和旋转流等复杂流动,在流线弯曲和旋转流动模拟方面比标准k-ε湍流模型有更好的表现;Reynolds Stress Model放弃了等方性边界速度假设,在三维流动中加入了7个方程,比k-ε和k-ω方程模型更加严格地考虑了流线型弯曲、漩涡、旋转和张力快速变化,适合模拟离心式分离器中的强旋流运动。

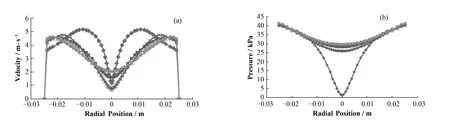

本文分别采用以上各模型对分离器内流场进行了计算。流体经过搅浑叶片后,采用以上几种模型计算得出的截面上流速和压力的径向分布如图5所示。由图5,两方程模型的计算结果大致相同,但与雷诺应力模型的计算结果差别很大。其中,两方程模型模拟出的速度值,沿径向均匀升高,且其速度梯度基本不变;而雷诺应力模型模拟出的速度则沿径向先升高后下降,且中心区域附近的梯度值最大;各模型模拟出的压力值均沿径向升高,和速度梯度变化规律相似,两方程模型得到的压力梯度沿径向基本不变,而雷诺应力模型计算出的梯度值在靠近中心的部分明显高于边缘区域。雷诺应力模型得到的截面流场分布沿径向明显分为两个区域,符合兰肯涡模型且更接近实际的平面涡流分布[7],本文采用雷诺应力模型对旋叶式分离器内流场作进一步分析。

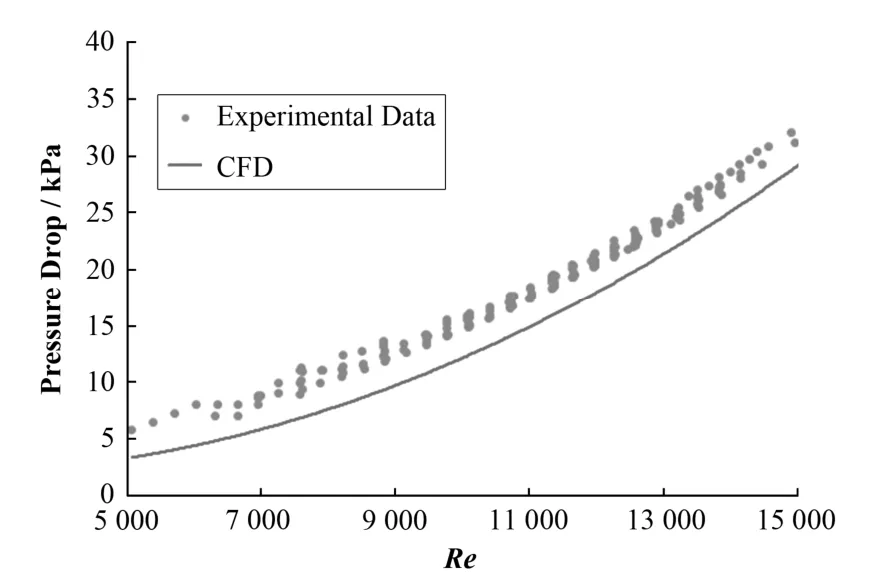

为进一步验证使用雷诺应力模型对旋叶式气泡分离器进行模拟的准确性,本文分别计算了不同雷诺数工况下实验段的压降,并与文献[8]中实验研究所得的实验数据进行了对比,结果如图6所示。计算结果表明,实验段压降的计算值趋势与实验值符合良好,其数值略低于实验值,平均相对误差16.9%,且各计算工况条件下的相对误差变化不大,其原因主要可能来自扭曲叶片的加工误差、叶片厚度等。

图5 基于不同湍流模型的截面速度(a)和压力(b)分布对比Fig.5 Comparison of the cross-sectional velocity (a) and pressure (b) distribution between different turbulent models.

图6 CFD计算结果与实验数据对比Fig.6 Comparison between the CFD results and the experimental data.

4 模拟结果分析

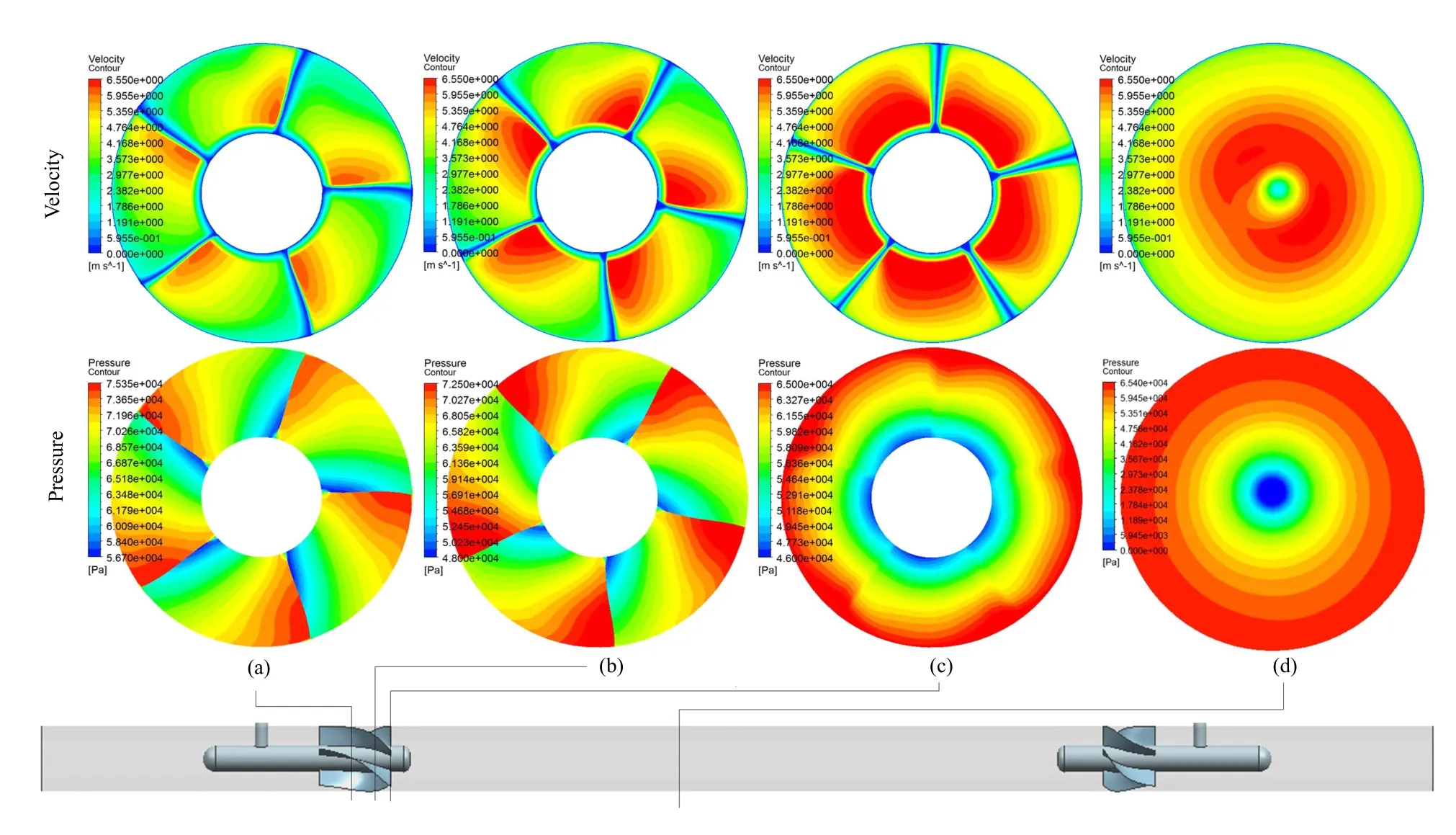

图7(a)、(b)为流体在经过搅浑叶片区域不同位置时横截面上流场的分布。流体在进入搅浑叶片后,叶片的迎流侧对流体有导流作用,对流体产生切向作用力,使其改变原来的运动方向,产生切向分速度,从而流体在沿轴向向前流动的同时,随叶片顺时针转动。由于流体进入搅浑叶片时,因冲击叶片而受到较大的反作用力,因此在每个叶片的迎流侧附近会形成一个高压区域,而在每个叶片背流侧附近,由于绕流作用会形成低压区。速度场则是在每个叶片迎流侧附近为低速区,在叶片背流侧为高速区,这一点也符合流体力学中的伯努利定律。图7(c)为搅浑叶片出口处横截面上的流场分布,由于搅浑叶片外侧的弯曲幅度比内侧大,因而在搅浑叶片区域中,产生的高压区逐渐向外侧移动,高流速区则逐渐向内侧轮毂移动。在流出搅浑叶片区域后形成图7(d)所示的流场,在原轮毂外侧对应的环形区域延续了在搅浑叶片中形成的高流速区,而在中心区域流速很低,压力分布也延续了在搅浑叶片中形成的中心低周边高的分布,且越靠近中心区域压力梯度越大。

图8为流场沿轴向的分布,流体流过轮毂节流区后,在出口(2)处形成绕流,使得中心区域的流速和压力极低,这也强化了之前在搅浑叶片中形成的内侧低压低速的流场分布,使得分离段内存在很高的径向压力梯度,且流体在如图8(b)所示的旋转作用下,流场在整个分离段内延续这一分布。

图7 旋叶式气泡分离器截面流场分布Fig.7 Cross-sectional distribution of the flow field in the vane-type bubble separator.

图8 旋叶式气泡分离器轴向流场分布Fig.8 Flow field distribution along the axis of the vane-type bubble separator.

5 结语

本文利用Fluent软件,对熔盐堆脱气系统旋叶式分离器内流场进行了数值分析,得出以下结论:

(1) 流体流过旋叶式气泡分离器受到的沿程阻力很小,流动阻力主要来自叶轮区的局部阻力;

(2) 雷诺应力模型比两方程模型更适合模拟旋叶式分离器内的速度场和压力场分布;

(3) 流体流过搅浑叶片后形成的径向压力分布沿指向圆心方向不断降低,且越靠近中心压力梯度越大。正是由于分离器中心附近较大的压力梯度,导致向分离器中心迅速移动并聚合,形成稳定连续较细的气芯。

1 秋穗正, 张大林, 苏光辉, 等. 新概念熔盐堆的固有安全性及相关关键问题研究[J]. 原子能科学技术, 2009,43(S1): 64−75 QIU Suizheng, ZHANG Dalin, SU Guanghui,et al.Research on inherent safety and relative key issues of a molten salt reactor[J]. Atomic Energy Science and Technology, 2009, 43(S1): 64−75

2 黄兴华, 王道连, 王如竹, 等. 旋风分离器中气相流动特性及颗粒分离效率的数值研究[J]. 动力工程, 2004,24(3): 436−411 HUANG Xinghua, WANG Daolian, WANG Ruzhu,et al.Numerical study of the gas-phase and collection efficiency in cyclone separator[J]. Power Engineering,2004, 24(3): 436−411

3 陈建磊, 何利民, 罗小明, 等. 柱状旋流分离器零轴速面分布特性模拟分析[J]. 化工学报, 2013, 64(9):3241−3249 CHEN Jianlei, HE Limin, LUO Xiaoming,et al.Simulation of zero axial velocity surface distribution in cylindrical cyclone separator[J]. CIESC Journal, 2013,64(9): 3241−3249

4 Rosenthal M W, Briggs R B, Haubenreich P N,et al.Molten salt reactor program semiannual progress report[R]. USA: Oak Ridge National Laboratory, 1972

5 Stern F, Wilson V, Coleman H W,et al. Comprehensive approach to verification and validation of CFD simulations[J]. ASME Journal of Fluids Engineering,2001, 123: 793−810

6 康顺, 石磊, 戴丽萍, 等. CFD模拟的误差分析及网格收敛性研究[J]. 工程热物理学报, 2010, 31(12):2009−2013 KANG Shun, SHI Lei, DAI Liping,et al. Analyse of simulation error and study of grid convergence[J]. Journal of Engineering Thermophysics, 2010, 31(12): 2009−2013

7 孔珑. 工程流体力学[M]. 第三版. 北京:中国电力出版社, 2007: 188−204 KONG Long. Engineering fluid mechanics[M]. Third edition. Beijing: China Electric Power Press, 2007:188−204

8 Zhang N N, Yan C Q, Sun L C. Experimental study of a gas separator for MSR gas removal system[C].International Conference on Nuclear Engineering, 2013