安钢炉卷轧机厚度控制系统的改进

2014-10-13刘建君

刘建君

(安阳钢铁股份有限公司)

0 前言

随着钢铁工业的发展,中厚板轧机的厚度控制水平得到了大幅提高,中厚板轧机普遍装备了轧机设定模型和液压厚度自动控制系统(HGC),厚度控制精度也己成为现代化中厚板生产线产品竞争能力的一个关键指标。产品良好的头部厚度命中精度和纵向厚差,是保证中厚板轧机实现负公差轧制的关键,而负公差轧制的控制水平,直接影响到中厚板产线的成材率。提高厚度控制精度,最大限度的实现负公差轧制,已经成为中厚板生产线提高产线成材率的重要手段。

安钢炉卷轧机调试过程中,由于当时所生产的品种和规格有限,轧机设定模型和AGC控制系统没能够深入优化,随着日后生产中品种和规格的不断开发,模型的轧制力预估精度和AGC的控制精度的不足逐渐暴漏出来,截止到2010年底,炉卷轧机平轧产品的同板差大约为0.4mm,卷轧产品的同板差达到0.6mm以上,并且钢板的头部厚度命中率也不高,这种情况不仅造成尺寸偏差带来的质量异议,而且严重影响了炉卷轧线的负公差控制水平。随着钢铁产业利润率的不断下滑,改善控制精度,提高产品质量,最大幅度的降低产品成本,已成为摆在炉卷轧线面前的重要课题。因此,提高炉卷轧机的头部厚度控制精度、降低钢板的同板纵向厚度差,已经成为炉卷轧机促进负公差轧制,提高成材率,降低机组成本的关键途径。

1 炉卷轧机厚度控制存在的问题分析

1.1 轧制力预估精度偏低,导致钢板头部厚度偏差较大

炉卷轧机所轧钢种,大部分为品种材,对于不同的钢种,模型中需要对应定义一条和温度相关联的变形抗力系数曲线,而这条曲线一般都需要通过实验才能获得,在钢种的开发过程中,由于条件所限,不可能对每个钢种都进行相关实验,只能根据其他钢种的曲线相应微调后使用。再加上在生产的过程中,由于煤气压力和热值的波动,加热质量也不太稳定,导致模型对各道次的预估轧制力精度偏低,而各道次的预摆辊缝值也是基于预估轧制力而来,导致钢板的头部厚度偏差较大。通过统计分析,在改进之前,模型的预估轧制力精度大约在90%左右,在中间道次,轧制力的偏差经常达到600 t以上,末期道次,轧制力的偏差大约在200 t~300 t左右,炉卷轧机的刚度经测试大约为800 t左右,由此造成的厚度偏差在0.3 mm~0.4 mm,所以,提高轧制力的预估精度,是减小炉卷轧机钢板头部厚度偏差的重要途径。轧制力预估计算的关键输入条件主要是所轧钢板的材料特性和轧制期间的温度,其中钢种的变形抗力系数和温度的对应曲线,在模型中可以通过自学习不断加以修正,随着所轧块数的增加,这条曲线也越来越接近其真实的特性。轧制中轧件的温度,主要是通过温度模型的计算,跟踪轧件从加热炉出炉后到轧制结束整个过程中各种热量的变化过程,包括轧件辐射所散发出去的热量,下表面和辊道接触损失的热量、除磷水带走的热量、和轧辊接触损失的热量等各种散热过程,通过这些计算得到轧制过程中轧件的平均温度,用于模型轧制力的预估。所以,如何利用轧线上关键位置上安装的高温计,正确修正模型的计算温度,是提高轧制力预估精度的关键。

1.2 轧件纵向同板差偏大,轧制过程板形不易控制

一般来说,轧件纵向厚度的同板差控制,主要靠液压AGC系统来完成,液压AGC的控制功能主要包括:轧辊偏心补偿、油膜厚度补偿、轧机弹跳补偿MMC、辊缝仪厚度控制Gage meter AGC、测厚仪监控Monitor AGC等功能,其中MMC、Gage meter AGC和Monitor AGC都有相对和绝对两种控制模式。MMC主要根据预估轧制力和实测轧制力直接的偏差、轧机的刚度曲线来决定轧钢过程中辊缝的补偿量;Gage meter AGC则根据由实测轧制力和轧机刚度曲线计算出来的轧件厚度和目标轧制厚度之间的偏差、轧件的塑性系数等来决定辊缝的补偿量;Monitor AGC则直接根据测厚仪测量得出的轧件厚度对辊缝进行调整,这种方式对测厚仪测量精度和维护水平要求很高,目前由于现场工况很难投用。炉卷轧线产品同板差较大,主要原因为MMC和Gage meter AGC的控制参数未能得到优化,MMC和Gage meter AGC的补偿输出未能满足现场生产需要。

1.3 测厚仪测量精度偏低及工作环境恶劣不能正常投运

测厚仪的正常使用和测量精度的保证,是Monitor-AGC功能投运和模型正常反馈的前提条件,但是由于炉卷轧机的测厚仪安装位置紧靠轧机出口,受高压除鳞水和现场水汽的影响,工作环境恶劣,导致测厚仪不能正常使用,主要问题如下:

1)测厚仪水冷套冷却系统效果差,系统采用循环泵对测厚仪水冷套进行闭环供水,并通过水冷换热器对闭环水进行换热,夏天换热器外部冷却水在正常使用就已经达到32℃,水冷套温度常会达到50℃甚至更高,而导致测厚仪必须退出生产线降温;

2)合金补偿系统不完善,测厚仪输出精度低,严重影响厚度质量性能;

3)测厚仪防撞系统差,经常会导致轧机后板坯翘头而将测厚仪撞坏的情况,测厚仪每次被撞都需要花费大量的时间和人力来完成恢复工作。

2 改进措施

2.1 优化轧机设定模型,提高轧制力预估精度

1)优化模型中轧件温度的计算和修正功能:在高压水除磷后、轧机机前、机后和层流入口处都安装有高温计,利用这些高温计,系统可以在轧件经过高温计下时自动采集轧件的上表面温度,通过测量得到的轧件表面温度和计算得到的轧件表面温度之间的偏差,模型修正轧件的计算温度。通过分析测量温度和计算温度之间的偏差,发现原来模型系统中对测量温度的采信度设定的太低,导致测量温度不能很好的用来修正计算温度。因此将规程设定模型中关于温度反馈的几个参数加以调整,提高表面温度的采信度,同时加大计算温度和测量温度之间允许的偏差范围,通过这些调整后,计算温度和测量温度之间的偏差逐步减小,特别是在轧制的后期道次中,随着轧件逐渐变薄,机前和机后高温计的测量温度更加接近轧件的平均温度,利用上述修正可以更加准确地得到轧件的真实温度。轧件平均温度的计算得到改进后,预估轧制力和实际轧制力之间的偏差大幅缩小,从而大幅提高模型在精轧道次的轧制力预估精度,使炉卷轧机在日常生产中,精轧道次的轧制力预估偏差基本控制在100 t以内,炉卷轧机的刚度大约为800 t/mm,这样轧件的头部厚度误差就基本控制在了0.15 mm以内,有效地提高了钢板的头部厚度命中率。炉卷轧机的工艺布置如图1所示。

图1 炉卷轧线布置图

2)扩展钢种分组个数,优化钢种分组。炉卷轧机在设计之初,考虑的钢种基本为普碳产品、普通低合金产品、船板等有限的品种,外方在模型设计时按照产品大纲将所有的产品分了6个钢组,但随着炉卷轧线产品开发的不断推进,钢种越来越多,产品系列也不断扩展,这样原有的6个分组已经不能满足按照材料属性、轧制要求相近的原则分组的要求。一些强度和轧制温度要求差别较大的钢种不得已分在同一个钢组,而模型中关于轧制力计算的一部分自学习参数(模型表DRF)是按照钢种和厚度级别来组织自学习,这样就造成了这些钢种自学习的互相干扰,轧制力和温度控制得不到持续优化的问题。针对上述问题,对模型的源程序和配置文件、数据库的相关存储过程等进行了修改,将模型中钢种原有的6个分组扩展到12个分组,将炉卷所有钢种按照材料属性和轧制温度等一些要求进行了重新分组,并根据新的分组特点对模型表中的参数进行优化,这样就避免了将轧制过程中差异较大的钢种放在同一个钢组导致的轧制力预估互相影响,使得轧机设定模型的自学习方向性更好,轧制力预估更加准确。

3)针对卷轧中头尾温差大,增加头部轧制力修正系数。炉卷轧机在卷轧生产过程中,卷取炉的炉膛温度一般控制在850℃左右,正向道次时,轧件的头部和板体部分进入到机后卷取炉进行保温,轧机的尾部暴露在卷取炉之外;反过来,在反向卷轧过程中,轧件的尾部和板体进入到卷取炉内保温,轧件的头部暴露在卷取炉外。这样,由于头部和尾部交替暴露在卷取炉外,而板体部分大部分时间在卷取炉内卷在一起,周围环境温度的巨大温差和辐射面积的差异,造成了卷轧过程中轧件头尾和板体之间很大的温差。根据对生产过程数据的统计分析,正常卷轧过程中,轧件头尾和板体的温差达到80℃,而规程设定模型的温度反馈计算采用的是板体部分的温度测量数据,轧制力设定计算也是根据板体的温度进行计算,因此造成了卷轧产品头部轧制力设定偏差较大的问题,导致卷轧产品的头部厚度精度偏低。针对这个问题,对卷轧产品的头尾预估轧制力做了相应的优化,针对不同规格的卷轧产品,对头部的轧制力预估给予相应的补偿系数,提高轧件头部轧制力的预估量,这样就大幅减小了卷轧产品头部预估轧制力和实测轧制力之间的偏差,减小了卷轧产品头部的厚度偏差。

4)轧制规程的标准化。随着炉卷轧线品种规格的不断开发,一些高级别产品对轧制规程的要求相对较高,不仅要保证规程计算模型各个道次轧制力预估的精度,而且每个道次的相对压下率要求也比较严格,且控温轧制过程二次开轧的厚度和温度要求也非常严格,为了满足这些钢种的要求,相应地修改了模型程序和相关的模型表,在模型表DRF中增加了对应于各个道次的最大压下量和最大相对压下率的限制,对于这些钢种和特殊的规格,只需在模型表DRF中规定相应道次的压下量限制,配合主传动参数的调整,就可以基本满足轧制的工艺要求,并且使这些钢种和规格的钢板在轧制过程中的规程保持稳定,提高工艺控制的稳定性。

2.2 优化AGC控制系统参数,减小同板差

1)修正轧制力的计算方法,优化轧机刚度特性曲线。轧制力通常由位于压下螺丝下的测压仪信号计算得到,对测压仪进行标定时,支撑辊平衡、工作辊弯辊固定平衡正常投用,将当前的测压仪信号标定为零,在轧制过程中,直接引用测压仪信号作为实际轧制力,但轧制过程中板形模型输出的工作辊弯辊力给定通常与固定平衡力相差甚远,弯辊力给定范围在60 t~450 t,固定平衡力为150 t,故所使用的轧制力误差范围在-90 t~300 t之间,对于模型轧制力的预估、辊缝设定、AGC控制系统影响甚大,因此在计算轧制力时,考虑实际弯辊力与固定平衡力的偏差,使计算的轧制力更准确。增加了轧制力自动标定功能,由于现场环境、液压系统压力变化、机械间隙磨损等原因会引起随时间出现的测量误差的漂移,为消除此误差长时间累加的影响,在压靠中引入轧制力自动标定功能,较好地解决了此问题。厚度控制原理是依靠轧机弹跳方程和轧件塑性方程得到轧机弹塑曲线进行控制,控制中采用的轧机刚度特性曲线必须尽可能接近轧机的实际特性,可以通过轧机刚度测试获得的数据处理后得到轧机刚度特性曲线,在修正了轧制力的计算方法后,重新进行轧机刚度测试,原轧机刚度测试的最大测试压力为3000 t,而轧机设计的最大轧制力为7000 t,考虑实际轧制能力等因素,所以测试时采用最大测试压力为6300 t。轧机刚度测试获得的数据受现场因素的影响,不能理想地描述轧机的刚度特性曲线,不能直接引用,所以必须对获得的数据进行处理,采用合适的拟合函数对原始数据进行拟合化,从而得到轧机刚度特性曲线,对比两次的轧机刚度曲线,两者有明显的差异,遂更新了模型、一级AGC中的轧机刚度曲线。

2)强化了轧机刚度控制(MMC)的作用。提高液压缸响应速度:轧机咬钢后轧机刚度控制开始作用,从跟踪曲线看,控制作用慢,作为最主要的控制作用不能发挥出其应有的作用,影响因素有控制系统参数设置不合理,液压系统响应慢等,对这些因素逐项排查,并做了液压缸响应测试,通过对历史数据的具体分析,发现较长头尾厚度超差很大原因是因为液压缸的响应速度不够快,分析程序发现控制系统对液压缸位置改变的限制为0.1 mm/s,导致需要较长的时间液压缸才能补偿到位。因此将液压缸的速度斜率改为MMC控制平轧时为0.2 mm/s,卷轧时0.6 mm/s,提高液压缸响应速度。强化MMC控制:通过分析MMC控制程序,发现当实测轧制力和预估轧制力偏差较大时,MMC就会自动从绝对控制模式切换为相对控制模式。实际上钢板的温度分布不均匀,钢板的头部、尾部温度与板体温度相比要低,头部尾部的轧制力比板体轧制力要大,故在头部咬钢时就会出现实测轧制力和预估轧制力偏差较大的情况,MMC以钢板头部实际轧制力为目标进行锁定的相对控制模式,这样就不利于AGC系统跟随模型的设定值,因此将MMC控制的绝对模式相对模式切换的门槛值放宽,使MMC的控制作用更强,能够快速准确跟随模型的设定值。

3)修正GM-AGC中厚度的计算方法,优化GM-AGC。修正了厚度计式自动厚度控制(GMAGC)中厚度的计算方法,提高了利用轧机测量钢板厚度的精度,根据轧制类型对控制方式进行了参数分类选择控制,满足了在不同轧制条件下能够有效降低钢板纵向的同板差。通过对Gage meter AGC控制程序的分析,发现在一级控制系统中Gage meter thickness的计算存在错误,轧件的轧出厚度从理论上讲应该由实测轧制力和轧机模数决定,但是在控制系统中Gage meter thickness的计算参考是平轧时100%依靠预估轧制力,卷轧时是20%的实测轧制力和80%的预估轧制力,这样就造成Gage meter AGC的控制严重依赖于模型的预估精度,当轧制力预估出现较大偏差时不能起到正确的调节作用。据此对程序进行修改,将Gage meter thickness的计算改为平轧时参考50%的实测轧制力和50%的预估轧制力,卷轧时参考80%的实测轧制力和20%的预估轧制力。对纵向厚度精度起了较好的微调作用。

4)优化轧辊偏心控制和弯辊补偿。多种AGC控制相互作用,如若调整不当则会出现恶化的现象,针对加热炉水梁黑印引起的MMC和轧辊偏心控制之间的干扰,优化了轧辊偏心控制;针对厚度控制对板形所起的不良影响,对弯辊补偿进行了优化,减小了弯辊力对厚度的影响,无论弯辊给定多少,抛钢后才投入固定平衡给定,同时根据实际轧制力对弯辊力进行补偿,板形弯辊补偿功能原理,轧制力越大,辊缝形状正凸变大,板凸度变大,易起边浪,故轧制力变大,弯辊随之变大,辊型正凸,维持钢板凸度。降低了操作人员的板形调整工作量,也改善了板形。

2.3 增加人工对规程的优化及卡量结果修正模型的功能

1)轧机辊缝平移功能的开发和操作界面的优化。操作人员通过前几道次测厚仪或者轧制力的观察,可以大致预估出最后道次轧制钢板和目标厚度之间的偏差,但在轧机自动轧制的条件下无法对预摆辊缝进行有效的提前干预。针对这种情况,通过修改操作界面,在水平辊缝操作界面中增加辊缝干预输入窗口,修改二级系统程序,增加画面和模型设定辊缝参数下发过程之间的接口,在PD脚本中添加相应的代码,实现操作人员对辊缝设定的修正。根据厚度控制改进的需要,改进炉卷轧机的操作界面,新设计了轧制规程的弹出窗口,使操作人员可以方便地查看轧制中轧件的轧制规程,对比预估轧制力和实测轧制力,更加方便地预估实际的轧出厚度并及时加以调节。

2)增加操作人员根据卡量厚度修正模型的功能。在炉卷轧机厚度控制系统的原设计中,测厚仪的测量结果,不仅仅用于Monitor-AGC的在线控制钢板同板差,同时钢板头部的测量结果还要用于模型对钢板的实际厚度和计算厚度之间偏差的自学习,以此来消除由于轧辊的热胀和磨损等计算误差带来的厚度偏差。这些学习的结果存于模型表VRF中的gap_vern_lp和gap_vern_ip两个变量中,其中gap_vern_lp来源于最后一道次测量厚度和计算厚度之间的偏差,gap_vern_ip来源于轧制后期正向道次测量厚度和计算厚度之间的偏差。但是,由于炉卷轧机的测厚仪按照位置紧靠轧机出口,受高压除鳞水和现场水汽的影响,工作环境非常恶劣,导致测厚仪的维护成本较高。在生产过程中,操作人员会在矫直机后卡量钢板的厚度,根据卡量厚度情况调整目标厚度的偏差。如果能够将操作人员的卡量结果和模型计算结果直接的偏差,代替测厚仪测量结果和计算结果之间的偏差,反馈到模型,使模型能够基于操作人员的测量结果修正gap_vern_lp,就可以提高模型中最后道次厚度的计算精度,从而使目标厚度的设定简单准确。根据这个思路,我们研究了模型中gap_vern_lp和gap_vern_ip基于偏差的自学习算法,将人工卡量结果代替测量结果进行自学习计算,同时,将原来只能通过数据库系统查看的模型表数据gap_vern_lp和gap_vern_ip引入到操作界面上,设计了弹出式窗口,如果根据卡量结果需要修正这两个值,只需在窗口中输入保存,操作界面就会向模型发送模型表VRF更新事件,使模型重新读取VRF表中各项数据,并将更新后的数据用于剩余道次的厚度设定计算或者下一块的厚度设定计算,使操作人员的卡量结果可以用于模型的设定计算。

3 改进效果分析

3.1 轧制力预估精度大幅提高,头部厚度命中率显著改善

经过上述模型和AGC控制系统的改进后,炉卷轧机规程设定模型的轧制力预估精度得到了显著的提高,在对厚度控制至关重要的后期精轧道次,模型预估轧制力的偏差由原来的300 t左右减小到目前的100 t以内,各道次轧制力预估精度由原来的平均90%左右提高到目前的95%以上。平轧产品的头部厚度偏差达到了0.15 mm以内,卷轧产品的头部厚度偏差也达到了0.2 mm以内,钢板的头部厚度命中率也得到了大幅的提高,由攻关前的不足90%提高到目前的95.4%以上。

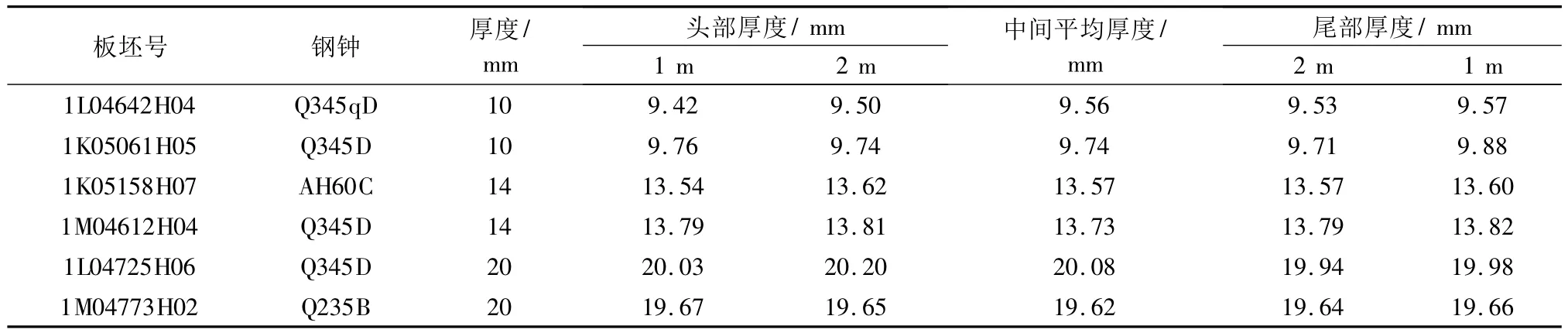

3.2 同板差大幅减小

经过AGC控制系统的改进后,MMC的响应速度显著提高,针对卷轧产品头尾低温导致的轧制力偏大,液压缸的响应速度和调节行程显著改善;同时,通过对轧制力计算的优化,消除了弯辊力造成的轧机作用到轧件上轧制力的计算错误,使gauge meter厚度的计算更加精确。同时,经过对GM-AGC的优化,使gauge meter AGC的控制作用得到了强化,保整了钢板长度方向上的厚度偏差在要求的范围内。经过上述改进,由表1和表2的对比可以看出,平轧产品的同板差由原来的0.4 mm减少到了目前的0.15 mm以内,卷轧产品的同板差也由原来的0.6 mm以上降低到目前的0.25 mm以内,产品的尺寸精度得到了大幅的改善。

表1 改进前同板差抽查结果

表2 改进后同板差抽查结果

3.3 负公差轧制得到保障,成材率显著提高

经过对钢板头部厚度精度和同板长度方向厚度差控制的改进后,产品的尺寸精度大幅改善,具备了严格执行负公差轧制的条件,在此基础上,生产车间严格执行负公差轧制,将产品的厚度控制目标确定在产品国标负公差下限加0.4 mm的厚度上,使相应的投坯量得到显著降低,成材率得到大幅提升,据统计,炉卷机组成材率2011年达到93.26%,居国内同类机组第一,比计划指标提高1.76%。比攻关目标提高1.26%。较2010年91.76%的平均值提高了1.50%,这个比例的提高对于中厚板生产线是质的提高,给炉卷机组带来了非常巨大的直接经济效益。炉卷轧线2010年、2011年成材率月对比如图所示。

4 结束语

图2 炉卷轧线2010年、2011年成材率月对比

通过对炉卷轧机厚度控制精度的攻关,炉卷轧线产品的厚度精度得到了大幅的提高,平轧产品和卷轧产品的头部厚度偏差和同板差都大幅下降,厚度命中率达到95.4%,为整条轧线的负公差控制提供了可靠的技术保障。

[1] 袁敏,田勇.1780轧线数学模型的应用及优化.冶金自动化,2006(4):15-19.

[2] 夏小明,张永雪,曹伟文.GE板形模型的功能及应用.宝钢技术,2006(2):11-13.