连铸机扇形段框架漏水修复工艺及实践

2014-12-22王运方

王运方

(安阳钢铁股份有限公司)

0 前言

连铸机是炼钢生产的关键设备,作为连铸机核心的扇形段,由于工况条件恶劣,其结构设计以及使用性能直接影响着连铸生产的稳定和产品的质量[1]。扇形段故障率较高时,尤其是扇形段框架漏水导致扇形段在线使用寿命缩短,会严重制约炼钢生产的正常运行,不仅降低作业率,而且由于连铸机备件的烧损、软水的大量消耗等造成生产成本提高。为此,结合安钢2#、3#连铸机扇形段框架的原设计特点,经过摸索和实践,找出一种解决框架漏水的简便、实用的修复工艺,该修复工艺优化了原设计结构,可操作性强、稳定性高,实施成本低,经济效益显著。

1 概况

安钢2#、3#连铸机为直弧形连铸机,连铸机的扇形段——即铸坯导向段由弯曲段、弧形段、矫直段、水平段组成[2]。铸坯导向段沿拉坯方向,自上而下分布着不同辊径的夹送辊,夹送辊对铸坯起着夹送和依托作用。弯曲段位于连铸机的最上部,依次向下是弧形段,矫直段和水平段;这些夹送辊的轴承冷却和辊子冷却采用闭路水冷系统实现,其中一部分水冷通道是在扇形段框架本体结构中,这部分水道(又叫水箱)为碳钢Q235 焊接结构。

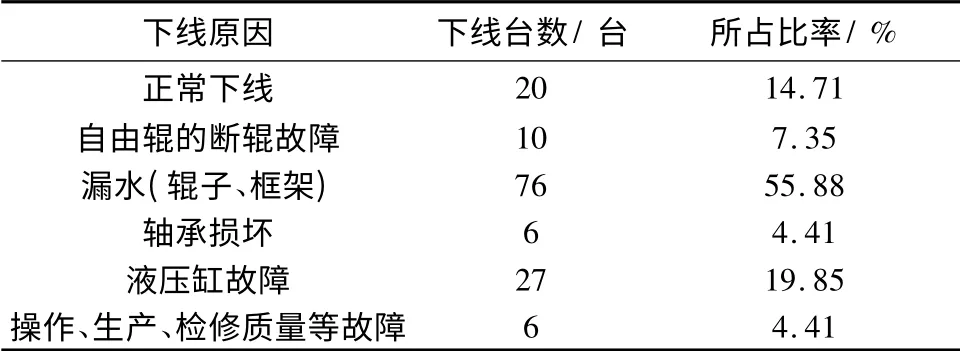

对于连铸机扇形段的工艺特性来说,扇形段框架结构设计不合理,修复工艺不成熟,就会导致漏水等设备故障,这些故障直接或者间接影响连铸机生产,设备表现为扇形段事故下线。2011年下线故障原因进行统计分析见表1。

表1 2011年2#、3#连铸机扇形段下线统计

由表1 可以看出,由于扇形段框架漏水损坏导致的扇形段故障的比例高达55.882%,超过了其它所有故障的比率,是影响扇形段在线使用寿命的首要原因。扇形段框架的设计寿命一般为5 ~6年,因为框架上水道的锈蚀漏水,2#、3#连铸机实际使用寿命不足两年,严重影响了连铸机的正常生产。

2 扇形段框架漏水原因和修复难点分析

2.1 结构设计和材质选型不合理

1)原设计水道位于扇形段框架支撑梁的侧面,是支撑梁的一部分,不仅传输冷却水,在结构上还承载者辊子轴承座的一部分支撑力以及拉坯力,轴承座必然存在微量的弹性变形;这种弹性变形又直接作用于水道与轴承座的连接部位,又由于原设计中没有适应热膨胀的环节,造成水道的焊接部位,特别是轴承座与水道连接部位,受到较大的复合交变应力集中产生应变,如此反复作用就导致了扇形段框架的水道撕裂性损坏,造成漏水。

2)焊接质量达不到要求。辊子轴承座底座与扇形段框架水道的结合方式设计为:叠加并肩焊接的Q235B 的扁钢弯制水道,这种水道的结构特点(即水封性能)要求框架与水道焊接量大,且焊接件间材质的差异,造成了水道生产的焊接工艺技术性要求较高。而实际的焊接质量多数达不到设计要求。

3)水道材质影响。对漏水水道的材质进行化验,发现部分框架使用的材质含杂质,特别是S 的含量较高,使得水道使用过程中的热脆性增加,这就加剧了水道的锈蚀和损坏。

2.2 修复框架工艺不能满足使用要求

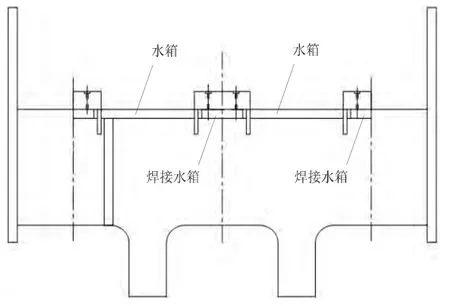

1)传统的修复工艺为直接在原位置更换为新的碳钢管路,扇形段框架轴承座支座的水路,原设计为材质为Q235B,使用中经高温、高压的水蒸气环境,易发生氧化锈蚀、磨损、精度下降,易出现渗漏现象[2]。直接更换存在焊接应力集中,在使用后,水道外部高温辐射的环境影响,扇形段框架的寿命仍然不能大幅度提高。水路结构通常主要有两种:一种是在扇形段框架轴承座正下方采用多段、多管制作水箱方式,焊接安装合为一体且均在框架上一体完成,缺点是:焊接接口多、工作量大,因设备空间狭小,焊接质量不易保证,一旦局部出现渗漏质量问题,则需扇形段框架水道整体拆解,重新制作水道,导致扇形段设备寿命较短;另一种是在扇形段框架轴承座正下方采用单段、分体水箱、侧方轴承座钻孔通水制作方式,采用焊接、安装分体完成,避免了因设备空间狭小、不锈钢焊接质量不易保证的缺点,但堵焊的轴承座正下方原水孔一但出现渗漏质量问题,需重新整体拆解后修补。而目前影响和制约生产顺行和长寿的主要因素是由于扇形段框架设备的修复工艺(主要指更换水道)不尽相同,一旦局部出现的质量问题即会因设备空间狭小给在线生产和维保带来了极大的困难,如果整套更换成本极高。改造前传统的扇形段框架水道结构如图1 所示。

2)直接更换原来的水道为不锈钢方管或者矩形管路,但是存在不锈钢钢管路和碳钢扇形段框架之间的焊接工艺局限性,60 mm ~70 mm 厚的碳钢钢板对于不锈钢管路的焊接应力更难释放,水道寿命提高依然受到限制。

图1 连铸机扇形段框架上的辊子冷却水道示意图

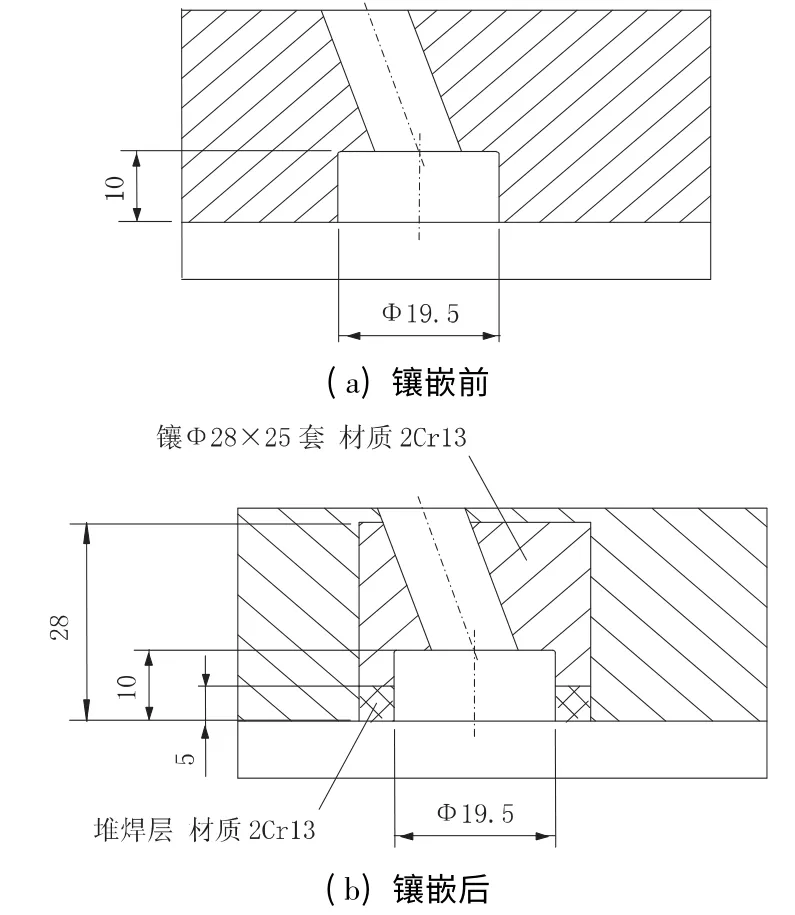

3)扇形段弧框架轴承座支座的水路水孔位置不合理,通常采用材质为Q235B,Φ19.5 mm 的台阶孔,这些水孔、油孔经高温、高压和水蒸气环境,已发生氧化锈蚀、磨损、精度下降,漏水频发,密封失效,制造、修复成本增高。并且普通的修复工艺不能对于孔内的光洁度和尺寸精度很难恢复。

4)原扇形段框架水路水箱设计因设备维修空间狭小,无法保证原通道的焊接质量,即使更换为不锈钢方管水道,仍存在焊接质量不能保证和在线维修的困难。

3 扇形段框架漏水的改进措施

3.1 优化水路、油路设计结构

1)根据前面的分析,水道必须进行彻底的优化设计。针对扇形段的恶劣使用工况,为解决水道锈蚀性,延长水道寿命,决定将成套框架的水道更换为不锈钢矩形管路。通过框架修复,将原来全碳钢材质的Q235 -A 的扁钢焊接水道,更换为点焊结构的GB/T3094 的50 mm×30 mm×4 mm 的不锈钢矩形管路。更换后的水管如图2 所示。

图2 改造后的水箱横向单管、纵向多管整体新型结构

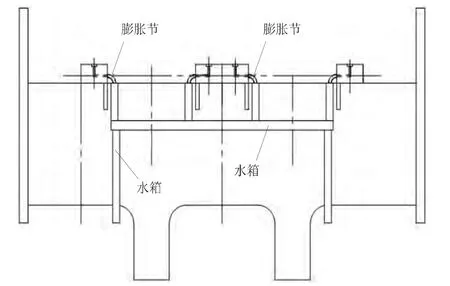

2)对于框架上的轴承座底座与水道的连接结构的优化。改变水道走向,并增加热膨胀适应节。

3)轴承座支座的水孔修复工艺改进。该修复工艺采用镶嵌、焊接不锈钢工艺套方法实施。对轴承座支座水孔、油孔镶嵌、焊接不锈钢工艺套,并调整油孔位置。

在扇形段弧框架轴承座支座的水路、油路中心孔扩展为Φ28 mm、深度20 mm ~25 mm 的盲孔,然后设计镶嵌与孔径相同、材质为2Cr13 的Φ28 mm不锈钢棒,同时确保不锈钢棒上平面低于支座上平面5 mm,堆焊2Cr13 不锈钢层8 mm ~10 mm,利于焊接加工,重新加工上面,最后加工中间Φ19.5 mm台阶孔及Φ10 mm 水孔。加工台阶及水路、油路中心孔,实现水道内孔光洁度配合面的长期防锈蚀特性和轴承座底座基面的防漏。水孔油孔镶嵌前后结构如图3 所示。

图3 水孔油孔镶嵌前后结构示意图

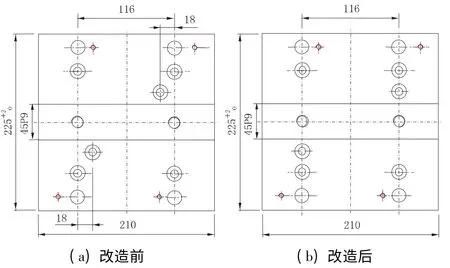

4)轴承座水路、油孔移位。板坯连铸机扇形段弧框架轴承座支座上两个油孔分别向两侧横向移动18 mm,实现轴承座支座油路上油孔、水孔、螺栓孔在一条中心线上,轴承座结构、备件统一,实现扇形段辊子结构简单化,对称性好,轴承座结构统一。优化前后的油孔位置如图5 所示。

图4 优化前后的油孔位置

3.2 优化修复工艺

结合近两年来的修复经验,为了解决修复后的重复漏水故障,并解决漏水后的在线维修难度,设计了一种横向单管、纵向多管整体水路结构。

优化后的结构为:水箱横向单管长度以两端轴承座支座之间距离为基准,可上下浮动0 ~50 mm,水箱横向单管位置设在端部轴承座支座支撑板下端和各主梁间连接板之间;纵向多管水箱底部与横向单管密封焊接,上端以轴承座支座底端为基点,上下浮动0 ~5 mm,位置为轴承座侧面所开水孔方向外延80 mm ~100 mm,原轴承座底座侧面开Φ23 mm孔,底座与方管水道设计Φ22 mm 膨胀节,长度80 mm ~100 mm,以适应水道的热膨胀和底座的拉坯力引起的变形,还能适应水道焊接制造的加工误差。水路水箱横向单管、纵向多管整体焊接、全部试压,试压2.0 MPa,保压30 min,确认无泄露后整体点焊至上述位置,提高整体焊接质量和水箱安装的劳动效率。大大降低了生产与设备故障,整体提升了连铸机的设备性能,发挥了不会因设备空间狭小而无法在线维保的优势。

4 取得效果

4.1 提高了扇形段的整体寿命

通过水道材质的优化,提高了扇形段原设计碳钢结构的寿命,由原1 ~2年提高到4 ~5年。采用新工艺修复后的扇形段在线寿命平均达到4.8年,间接地降低了维修成本和生产成本。

4.2 降低了修复难度,提高了工作效率

纵向多管整体结构的设计,提高整体焊接质量和水箱安装的劳动效率。较大的降低了生产与设备故障,整体提升了连铸机的设备性能,发挥了不会因设备空间狭小而无法在线维保的优势。通过水道结构改进,实现了扇形段水道修复难度降低,有效地解决了水道对于扇形段结构引起的应力集中问题,使扇形段结构更好的适应了扇形段在拉钢过程中的拉坯力引起的框架变形,框架适应性更高,解决了原设计的不足和缺陷。有效地提高了连铸机的生产效率。

4.3 实现了备件的统一,降低了扇形段漏水故障率

轴承座支座的水孔修复工艺改进,实现了轴承座水孔、油孔的内部精度的恢复,实现水道的长期密封效果,解决了扇形段辊子漏水问题。

通过轴承座水路、油孔移位优化,修复工艺实现扇形段辊子结构简单化,对称性好,轴承座结构统一,由原设计四种变为两种,备件可互换,维修方便,不会出现因轴承座品种多产生的装配质量问题。以安钢为例:备件统一后仅一年节约水冷轴承座备件量800 余件,大大降低了维修成本,轴承座老化后,一件辊子的四个座子实现中间与端部调配使用,间接效益每年约90 余万元。

改造过的框架,没有出现水道漏水现象。扇形段框架漏水故障明显下降。

经过两年来的实践证明,该修复工艺取得了良好的效果,因框架漏水下线的扇形段数量明显下降。2012年改进后扇形段下线数量对比见表2。

表2 改进修复工艺前后扇形段框架漏水下线情况对比

4.4 提高了连铸机生产效率,降低了生产成本

通过对扇形段的使用情况进行跟踪,采用改进后的修复工艺可靠有效,设备故障率大大降低,扇形段的在线使用寿命明显提高,连铸机的备件和软水等生产成本得到有效控制,两年来共节约各项费用230 多万元。

5 结语

通过采用优化合理的修复工艺解决了扇形段框架漏水问题,恢复了连铸机框架的设计强度,实现了密封水孔配合面的长期防锈蚀特性。该修复工艺实用性强,可靠性高,延长了连铸机扇形段的使用寿命,提高了修复框架的劳动效率和连铸机的生产效率。

[1]罗振才.炼钢机械.第二版.北京:冶金工业出版社,1989:78 -81.

[2]熊毅刚.现代钢铁工业技术-板坯连铸. 北京:冶金工业出版社,1994:21.