衣架型挤出机头建模分析及流动模拟

2014-10-13李纯清陈绪煌严海彪

李纯清,陈绪煌,严海彪

(1湖北工业大学材料科学与工程学院,湖北 武汉430068;2绿色轻工材料湖北省重点实验室,湖北 武汉430068)

挤出机头流道的设计在高分子流动成型加工过程中占有核心地位。目前,国内在挤出模具设计及成型工艺控制等新产品开发环节主要依靠设计者的经验,但由于高分子流体特有粘弹性而使设计存在缺陷,导致反复试模和修模,Polyflow软件模拟技术能对模具设计及成型工艺控制进行分析,从而获得最优化方案。本文针对衣架型挤出机头特有的滴形流道,综合考虑粘弹性流体各质点流径的压力损失平衡和机头出口流体质点速度分布均匀的成型加工原则,对实际的物理模型经过流变理论上分析,结合实际物性参数及加工条件,演算出滴形流道中歧管的上下边缘曲线在直角坐标中的方程,对流道设计与加工给出理论依据,并对6种不同形状结构的滴形流道进行流动模拟,验证物理模型的合理性及流变理论推导的正确性。

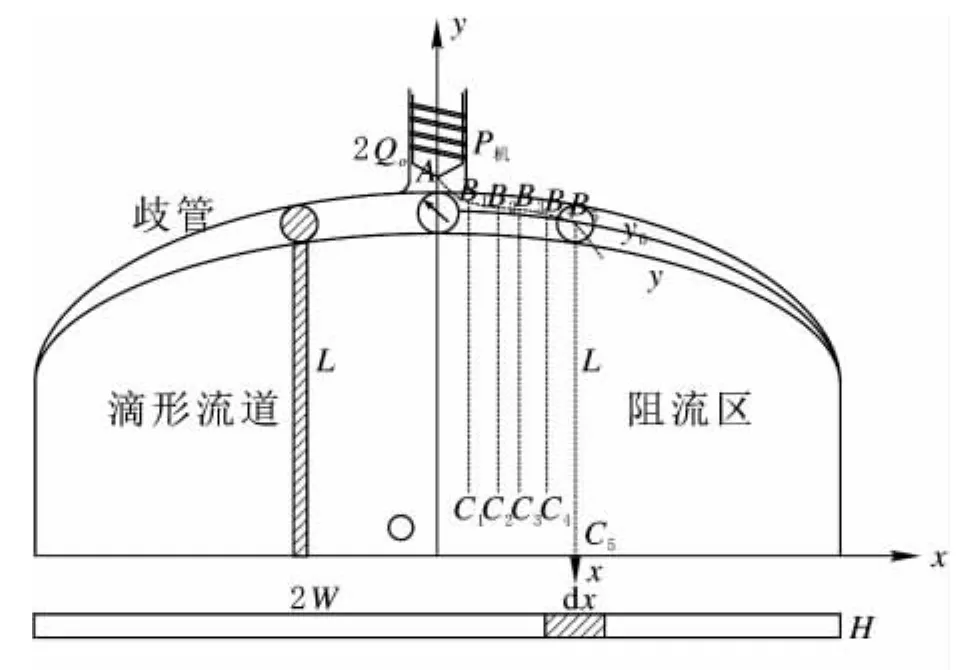

1 熔料流动物理模型

具有平面缝形横截面出口的机头用于生产平膜和片材,熔料在不等径弯歧管衣架型机头中扩展成矩形片状料流,在扩展过程中,对称地向两侧展成二维平片材,熔料流率均匀性由歧管(分配流道)和平面成型区(阻流区)加以分配。根据流变学的观点,对于歧管的设计,衣架型歧管表现出良好的熔体分配作用,能在整个出口宽度上达到较均匀的熔体分布,同时应满足机头内熔料各质点流径中的流动阻力(总压降)必须相等[1]。故提出如下流动模型。

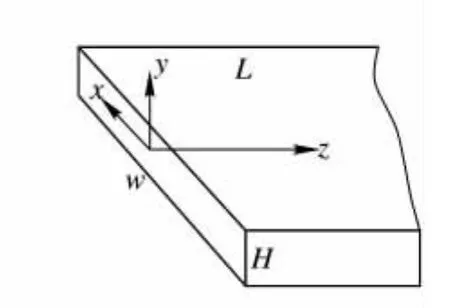

图1 不等径弯歧管衣架型机头流道结构及流动模型

假定(1):建立如图所示的直角坐标系,原点O在矩形狭缝中心,x轴正向取狭缝宽度的右方向,y轴正向取料流的反方向。

假定(2):机头入口流量为2Q0,入口压力为机头压力P机,出口压力为大气压力P0。

假定(3)弯歧管入口半径为R0,歧管中心曲线为函数y0(x),歧管下沿曲线为函数y(x)且有0<y(x)<y0(x)。

假定(4):机头狭缝宽幅为2 W,狭缝间隙为H,滴 形 流 道 的 阻 流 区 长 度 L(x)= y0(x)-y(x)。

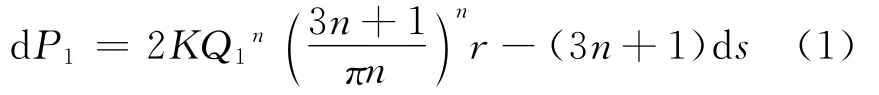

假定(5):熔料质点的流径如图1中所示的虚线AB1C1,AB1B2C2,AB1B2B3C3,AB1B2B3B4C4,AB1B2B3B4B5C5,…。其中在歧管内,流径ABi段的流动模型为不等径弯管内压力流动(图2),忽略弯管曲率影响,其压降ΔP1与流量Q1关系满足

式中:K为熔料稠度,n为熔料非牛顿流动指数,Q1为不等径弯管内流量。

假定(6):在阻流区内,流径BiCi段的流动模型为平行板间的压力流动(图3),即忽略矩形宽度边界的影响,其压降ΔP2与流量Q2的关系满足

式中:Q2为平行板间的流量。

假定(7):在整个狭缝出口宽度上熔体流率均匀分布Q0/W,质点流径ABiCi上的两种流动模型的压降之和,即

图2 不等径弯管压力流动模型

图3 平行板间的压力 流动模型

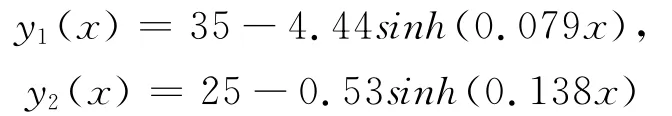

2 不等径弯歧管衣架型机头熔料流动数学模型方程

在假定(7)的基础上,结合不等径弯管流道的流动方程(1)与平板间的压力流动方程(2)[2],得到不等径弯歧管衣架型机头的熔料质点的流径AB1C1,AB1B2C2, AB1B2B3C3, AB1B2B3B4C4,AB1B2B3B4B5C5流动模型数学方程

将流动方程式(1)及式(2)代入式(3)得:

将式(4)与图1所建立模型坐标系相结合,并设不等径弯歧管的中心曲线y0=y0(x),歧管在点x处的半径为R=R(x),则有:式中,如果给定弯歧管中心曲线y0(x)及某物料熔体的流动参数Kn Q0衣架型机头的一些结构形状参数W、H、L。应可以确定弯歧管在点x处的半径R(x),从而确定满足挤出流线等压降与等流率的不等径弯歧管的形状。

3 实例应用

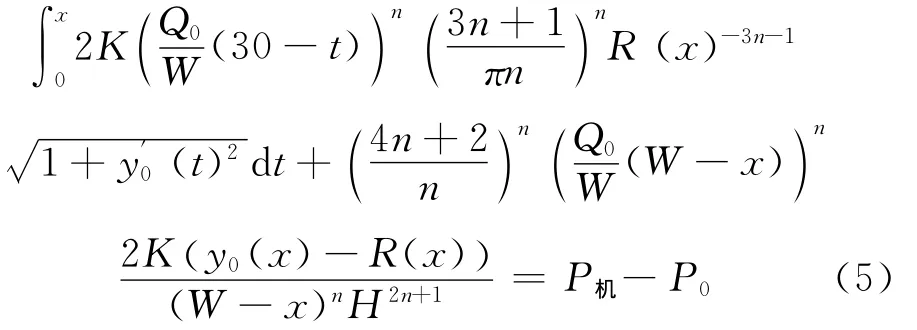

下面给定的一些参数,已接近实际衣架型机头结构形状及挤出某一物料的工艺条件。已知K=5321.1 Pa·s,n=0.33,W =30 c m,H =0.5 c m,Q0=6.945 c m3/s,P机=35 MPa,P0=0.1 MPa。并取歧管入口半径R0=5 mm,且设定歧管中心曲线[3]y0(x)=30-2sin h(0.1x),x∈ [0,30]。根据式4,利用计算机求解计算出不等径弯歧管的半径值与坐标x的关系(表1)。

表1 不等径弯歧管在x∈[1,30]节点上的半径值

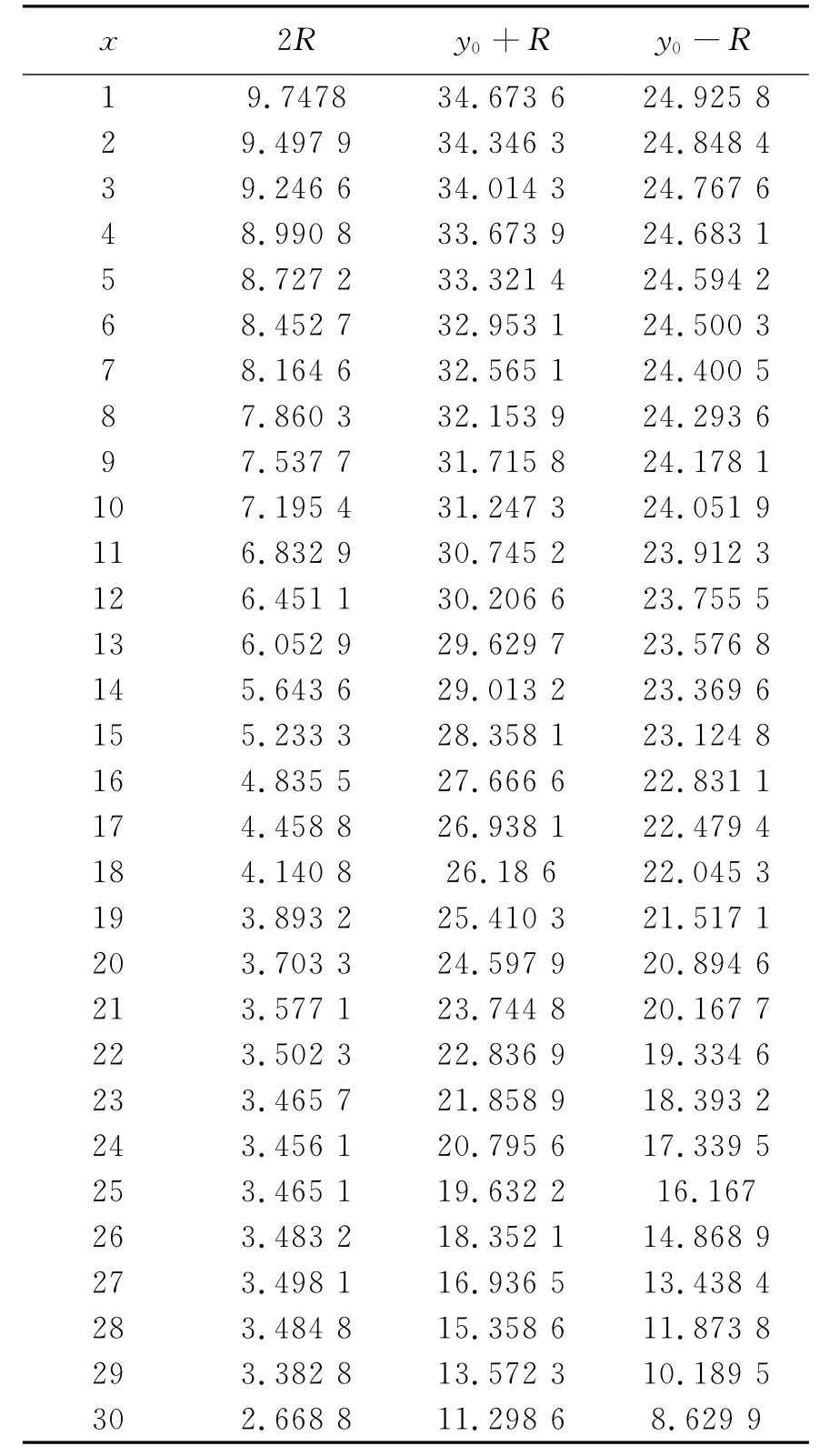

对表中y0+R及y0-R列数据进行数据拟合,确定不等径弯歧管在图1中的上、下边缘曲线便于机头设计及数控加工。

4 流动模拟分析

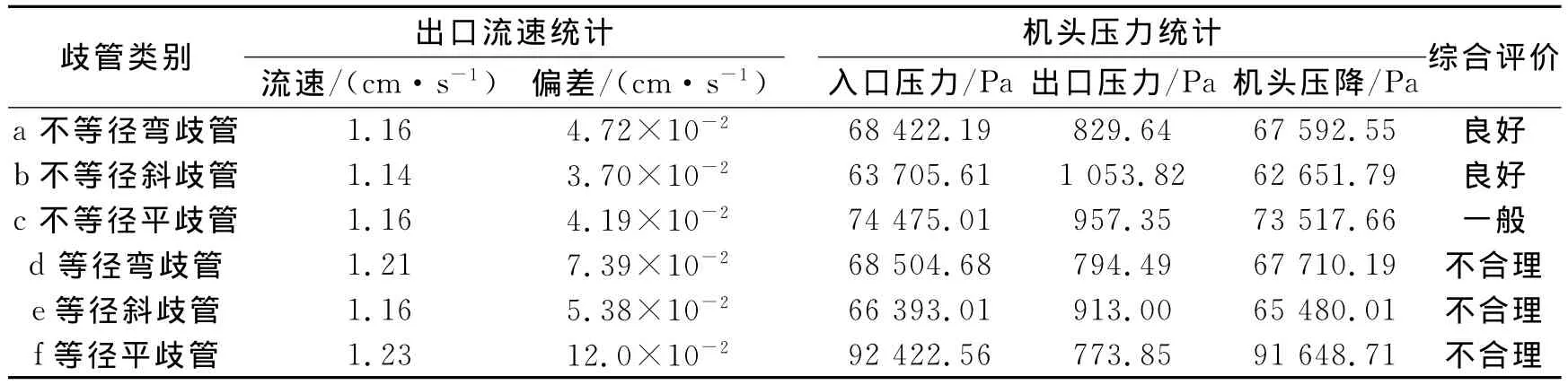

根据前述模型及方程,选用专业粘弹流动模似软件Poly Flow,建立了相应尺寸的不等径弯歧管及不等径斜歧管三维实体模型,进行了流动模拟[4](图4)。并与其他4种不同歧管结构的衣架型机头在同等物性参数及工艺条件下进行了模拟对比。对模拟结果数据进行统计处理,比较压降及出口的速度大小(分布)(表2)。

图4 不等径弯歧管出口流速及压降

图5 不等径斜歧管出口流速及压降

从表2中统计数据分析得出:

1)不等径歧管要好于等径歧管;

2)不等径斜歧管及不等径弯歧管要好于不等径平歧管;

3)不等径斜歧管流速略低于不等径弯歧管,但不等径弯歧管的流速偏差与压降要高于不等径斜歧管。

其综合评价如表2所示。

表2 机头压降及出口流速大小(分布)

5 结论

1)衣架型机头在实际挤出工艺及物性参数已知条件下,通过歧管流动方程与矩形平缝流动方程,以压降相等和出口流速均匀为约束条件,可确定衣架形机头流道的关键尺寸。

2)由于衣架形机头型腔是一种滴型流道,不等径斜歧管结构机头是科学合理的,自然满足物料在其型腔内流动时压力相等与出口流速均匀挤出要求。

[1]唐志玉.挤塑模设计[M].北京:化学工业出版社,1997.

[2]徐佩弦.高聚物流变学及其应用[M].北京:化学工业出版社,2003.

[3]米歇尔 W.挤塑模头设计及工程计算[M].[出版地不详]:烃加工出版社,1983.

[4]钱 欣,许王定,金杨福.Poly Flow基础及其在塑料加工中的应用[M].北京:化学工业出版社,2010.