硬铝合金薄壁工件加工工艺技巧

2014-10-12河南科技大学林业职业学院洛阳471000安存胜

河南科技大学林业职业学院 (洛阳 471000) 安存胜

河南卫华重型机械股份有限公司 (新乡 453400) 聂福全

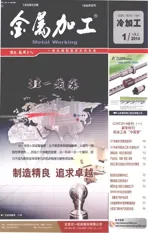

如图1所示典型大直径薄壁工件,材料为硬铝合金,此类工件在加工外圆、内孔过程中有一个显著特点,就是由于壁厚较薄,工件刚性较差;同时由于材料硬度较高,切削抗力较大,在装夹和车削过程中受夹紧力和切削的作用下工件容易产生变形,从而影响工件的加工精度。为解决上述问题,在车削内孔和外圆时,分别各自需要采用一套专用夹具,用以工件的定位和装夹,才能满足此类工件的加工要求。这对于单件少量生产而言非常不适宜。为解决此类工件加工问题,通过采用特殊加工工艺方法和加工技巧,可以在不使用专用夹具的情况下在卧式车床采用自定心卡盘一次装夹实现外圆、内孔、端面加工,并能有效解决装夹变形、刚性及加工应力变形问题,保证尺寸精度和形位精度。

图1 工件图

1.加工工艺方法确定

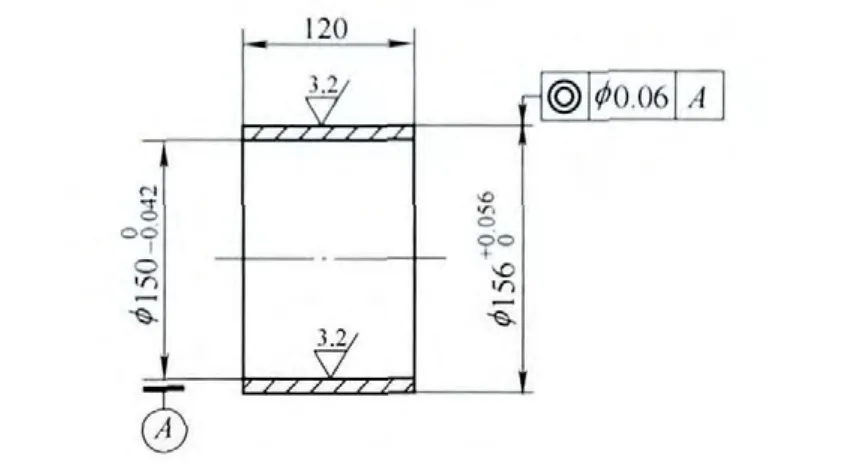

(1)装夹变形问题解决 在采用自定心卡盘装夹工件时,由于工件壁厚较薄,很容易在卡爪径向夹紧力大作用下,造成装夹变形。为解决不采用专用夹具时工件的装夹问题,我们在毛坯准备时就进行了充分的考虑,采取了如下的办法:准备的毛坯长度应比工件图样要求略长一些,如图2所示,其长度的具体值可由工件长度 (含一端端面加工余量)、切断刀宽度、卡盘装夹长度三部分组成,其中卡盘装夹长度c一般为15~20mm之间,这样一来既可以保证一定夹紧力要求,又可以在工件切断时不至于浪费过多的材料。车外圆、内孔时,只需要加工到切断部位最大位置D点处,从而使装夹部位保持壁厚较厚状态,从而可消除装夹变形对加工精度的影响。

图2 毛坯结构

(2)工艺方法的确定 尽管通过前述方法基本消除了夹紧变形,但在车削外圆及内孔过程中,由于工件壁厚造成的刚性问题应必须加以解决,为减小由于工件刚性造成的切削振动、工件受切削力易产生变形的问题,我们在外圆、内孔的车削中采取了交替车削的工艺方式,即车一刀外圆后再车削一刀内孔,如此反复直到最后精车。采用外圆、内孔交替车削工艺方法可以使外圆、内孔在车削过程中受不同方向切削力影响而造成的变形相互抵消,从而实现在粗车工艺阶段最大限度地保证外圆、内孔加工时形位精度和尺寸精度。外圆、内孔及一侧端面全部车削完成后,采用切断刀切断工艺将成品切下。

2.工件应力消除和刚性不足解决方法

由于毛坯制备及工件在切削过程中都会在工件内部形成一定的内应力,而对于如此大直径薄壁的工件,上述应力足以使加工后的工件产生变形。因此,如何消除内应力也是加工此类工件时一个非常需要值得注意的问题。内应力的消除最好采用多次低温时效处理的方式。一般情况下,铝合金的低温时效温度在200℃左右。为尽可能将内应力消除,最好将低温实效工艺安排在粗车、半精车后各一次,这样在精车前,工件内应力基本得到消除。

从实践中来看,在精车外圆、内孔及一侧端面时,工艺参数中的吃刀深度和进给速度均较小,因此切削力也较小,只要采取合适的方法,精车切削力基本上不会造成工件的变形。但是在工件全部加工部位车削完成后切端时,工件变形往往在切断部位产生,分析其原因可能是由于在使用切断刀进行工件切断时,刀具作用在工件径向的切削力较大,而此时切断部位外圆和内孔均已加工完,壁厚仅为3mm,因此,在刀具径向切削力的作用下,切断部位会积聚较大的内应力和切削力而造成工件变形,从而使整个加工“功亏一篑”,最终造成废品。为解决此问题,我们采取了一种非常规措施,在精车前,先用切断刀在工件切断位置处先车一刀,使此部位单边仅保留1~1.5mm壁厚 (包含内孔精加工余量0.5mm)。这样做有两个作用:一是使工件在切断前内应力得以充分释放,从而将切断时工件应力变形降至最低;二是减小了最终切断时工件的加工余量,从而使切削深度减小,切削持续时间缩短,从而将应力及切削力减小,从而将上述合力引起的工件变形降至最小。

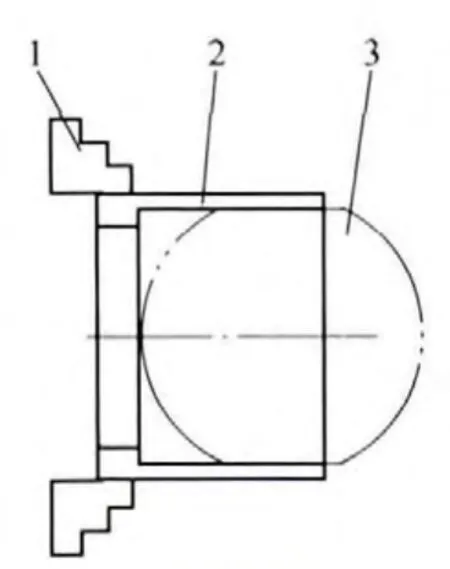

但这样做也容易导致一个较为严重的后果,由于切断部位靠近工件部位,精加工前壁厚进一步减薄将导致精车外圆、内孔时的刚性进一步变差,极易引起切削振动,若不采取措施,切削振动将直接影响工件尺寸、形位精度及生产效率的提高,还将造成刀具磨损的加快,反倒是“得不偿失”。为保持工件刚性,我们采取了在精车内孔时外圆缠胶带,在精车外圆时内孔塞橡胶球的方法,如图3所示。车削外圆时,将充气橡胶球(图中双点划线)塞入内孔并保持适当的气压,使球体扩张后均匀地在工件内壁上形成一定压力,使工件此时相当于形成一个实体,刚性增强,既可以抵抗径向切削力引起的变形,又可以有效提高刚性,同时还具有吸收切削振动的效果。不要小看胶带和橡胶球的作用,它的确能对改善刚性,减小振动起到意想不到的效果。

图3 工件内孔塞橡胶球示意图

3.切削参数制定

粗车时,为尽可能快速去除工件毛坯上的多余材料,在确保工艺系统刚性的前提下吃刀深度可选为1~1.5mm,主轴转速 600~800r/min,进给量0.12mm/r;精车时,吃刀深度每次为0.2mm左右、主轴转速1000r/min、进给量0.1mm/r。之所以选择较高的主轴转速,其目的主要是使切屑流向刀具侧并在高速下甩出,从而避免切屑缠绕工件拉毛工件表面。但需要注意一点是,由于主轴转速较高,切屑可能会出现“漫天飞舞”的情况,一定要提高安全保障措施,安装隔离网。

为减小切削时的径向力,应尽可能选择75°以上的主偏角刀具,这样可以在切削过程中使轴向切削分力增大,而径向切削分力减小,从而降低工件在径向切削力作用下产生变形的可能。为使切削轻快,刀具前角可选为3°~5°,后角3°~6°,同时,为使切屑流出顺畅,前刀面圆弧槽较浅且圆弧流畅,使排屑容易。

4.结语

上述工艺方法经实践检验,在不采用专用夹具的情况下,也能较好地实现大直径薄壁工件的加工,且加工精度可以得到有效保证,从而为此类工件的加工提供了一种新的思路。