鞍形盖板斜边上孔的加工和检测

2014-10-12汉川数控机床股份公司陕西723003陈霓敏

汉川数控机床股份公司 (陕西 723003) 李 兰 陈 慧 陈霓敏

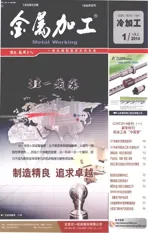

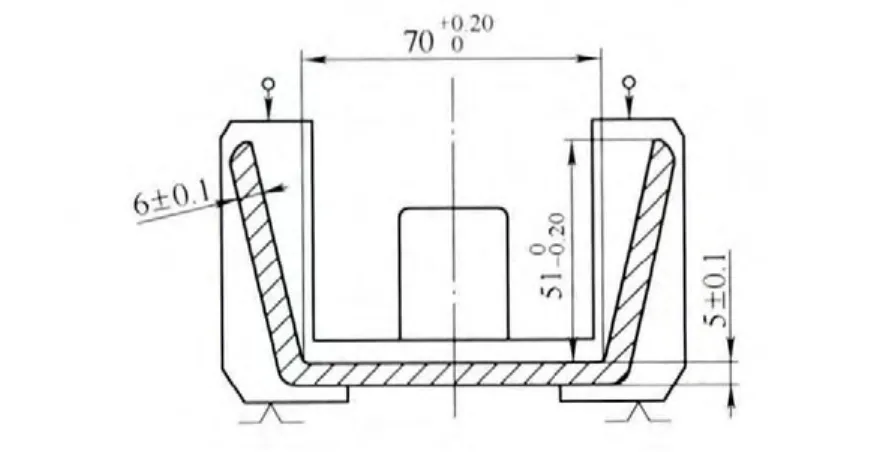

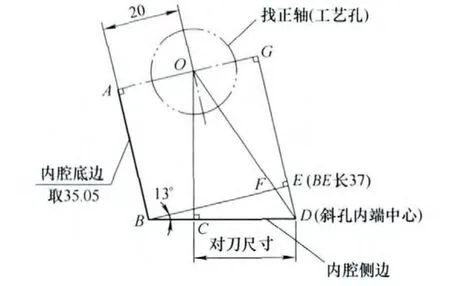

我公司小件车间有一种零件鞍形盖板,材料为35CrMo,它两侧的斜边上有螺钉过孔,孔和斜面垂直,定位尺寸分别是和底面、上端面的距离,这种尺寸给定来源于使用情况。零件如图1所示。

图1 鞍形盖板

这些斜孔的加工和检验是本件的难点,因为是薄壁件定位不可靠,装夹怕变形,(37±0.1)mm又是空间尺寸无法直接对刀和测量。为了克服这两方面问题,我们就在零件两端留下矩形工艺脐子,以供装夹和找正;在矩形脐子中间留有工艺孔脐子,供打孔对刀用。后序将两端脐子切掉,留下中间有用的部分,就是该件的完整形状。

下面就按工艺顺序,说明其加工过程,最后阐明检验方法。

1.斜边上6个φ6.4H8孔的加工

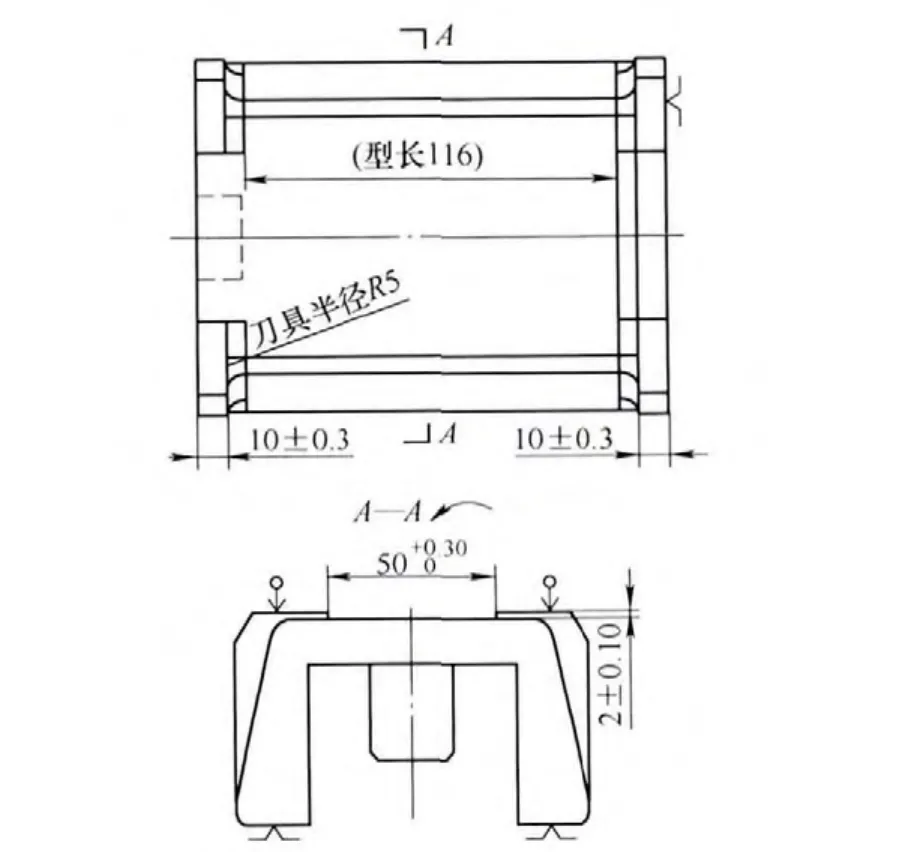

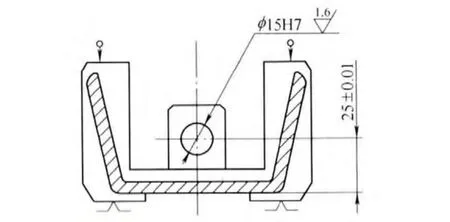

本件的工艺路线是:划线→粗铣1→调质→平磨→粗铣2→粗铣3→精铣1→精铣2→卧镗1→卧镗2→线切割→钳→表面处理。斜边上6个φ6.4H8孔的加工在第十序卧镗2上。粗铣1工序图如图2所示。

图2 粗铣1工序图

来料为φ120mm直径的35CrMo圆材,下料长度152mm。经第1序在端面划线后,由第2序粗铣1铣成如图2所示形状。中间30mm高26mm宽凸台为工艺孔用脐子。本序由普通立铣X5032A机床完成。

第3序调质。第4序平磨六个大面至 (146±0.03)mm× (108±0.03)mm× (65±0.03)mm,保证相邻各面垂直度0.01mm,以使后序有平整可靠的加工基面。长宽高尺寸带±0.03mm的偏差,是为了满足批量加工时各件的一致性,使后序对刀定位更简单些。

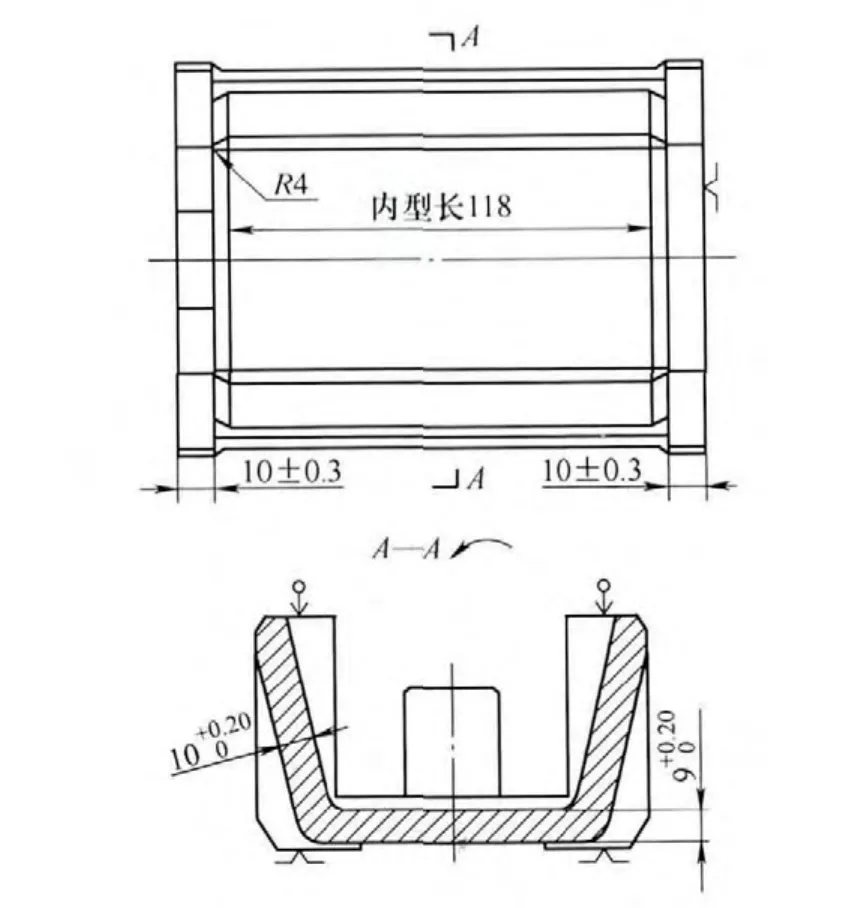

下来进行第5序粗铣2,用XH714D立式数控铣床 (6、7、8序均用此机床)。工件开口向下,用球刀在中部铣底面,留量2mm;两端各留 (10±0.3)mm长工艺脐子。铣外形两斜面,各面均留量2mm;两侧面亦留工艺脐子并与两端工艺脐子内圆弧接齐,要求两斜面跟中心对称度0.2mm。实际加工时左右方向以 (108±0.03)mm两侧对刀找出中心,再用所编程序以中心向两边均匀去量,所以两斜面能与中心对称。示意图如图3所示。

图3

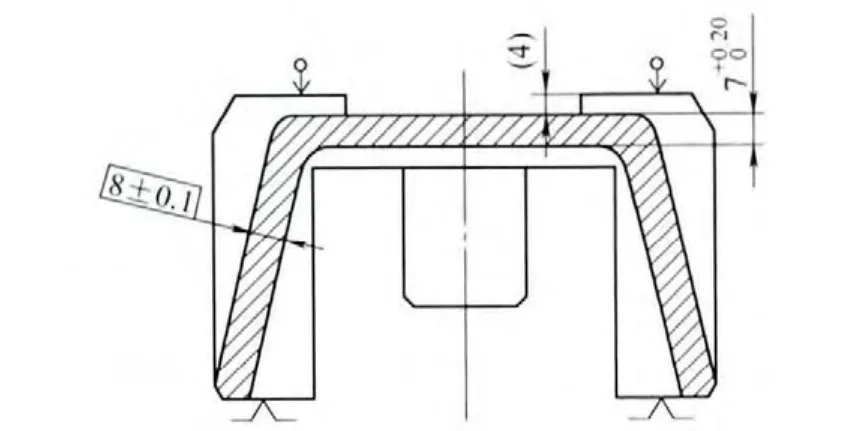

下来进行第6序粗铣3,开口向上,铣内腔底面及两斜面,每边各留2mm,并注意跟中心对称,如图4所示。

图4

第7序精铣1,开口向下,铣成底面及外形,注意两斜面跟中心对称,如图5所示。

图5

第8序精铣2,开口向上,铣成内腔底面、斜面及顶面、倒角,注意两斜面跟中心对称,如图6所示。

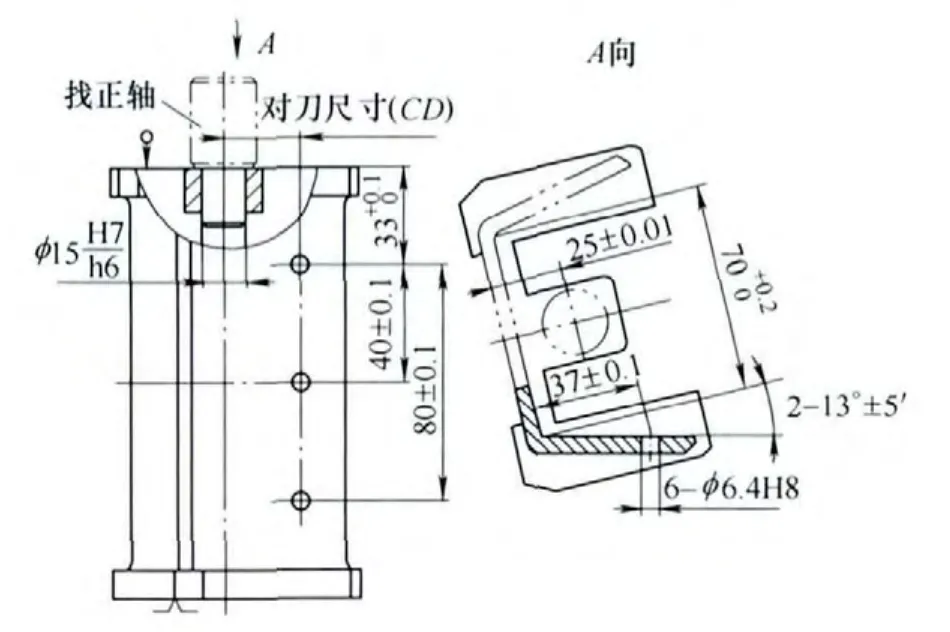

图6

第9序卧镗1,由TH6350数控镗铣床完成。工件底面向下,镗成内腔脐子上φ15H7工艺孔。左右方向从 (108±0.03)mm侧面脐子找中心,以保证工艺孔的中心和两斜边中心重合;孔口倒角0.5mm×45°,如图7所示。

图7

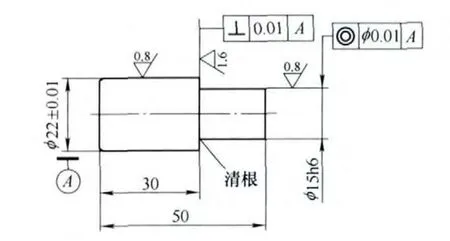

第10序卧镗2,亦由TH6350完成。工件右端面向下,找正侧面与镗杆垂直,从找正轴对尺寸,钻、铰成φ6.4H8孔。找正轴如图8所示。

材料用45钢调质,锐边倒钝。本序示意图如图9所示。

图8

图9

图10

2.检测

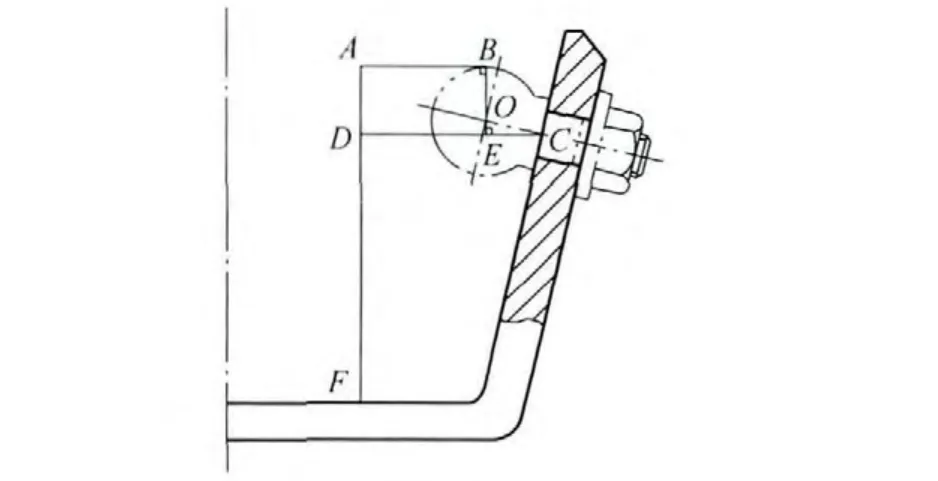

(37±0.1)mm尺寸无法直接检测到,我们就做了一件球形检棒,通过间接测量值来算出实际的mm尺寸。球形检棒的示意图如图11所示。

图11

使用时,将球体朝内安装在φ6.4H8孔上,如图12所示。

图12

用数显高度尺或打表测量球顶面到内腔底面的距离AF,即可算出mm实际值,检测如图13所示。

图13

假定DF值为37mm,即可倒推出AF的大小。

AF=46.2996mm,AF上偏差46.2996+0.1=46.3996mm,即46.40mm;AF下偏差46.2996mm-0.1=46.1996mm,即46.20mm。即测量高度AF在(46.3±0.1)mm,就保证了 (37±0.1)mm孔距尺寸。

按此工艺和检测方法,我们已实际加工了两批零件,取得了很好的效果。既使零件的尺寸和形位公差得到了保证,也以令人信服的检测证明了加工的准确。类似的鞍形盖板都能用此方法进行加工和检测,希望能给同行提供有益的借鉴和帮助。