航空钛合金薄壁件加工工艺

2014-10-12中航工业空空导弹研究院凯迈机电公司河南471003刘仁春严世宝

中航工业空空导弹研究院凯迈机电公司 (河南 471003) 刘仁春 严世宝 袁 健

航空薄壁件的加工既有薄壁件加工的特点又有难加工材料的加工特点,在本文中以我公司加工的钛合金圆筒零件为例说明航空薄壁件的加工。

1.零件工艺性分析

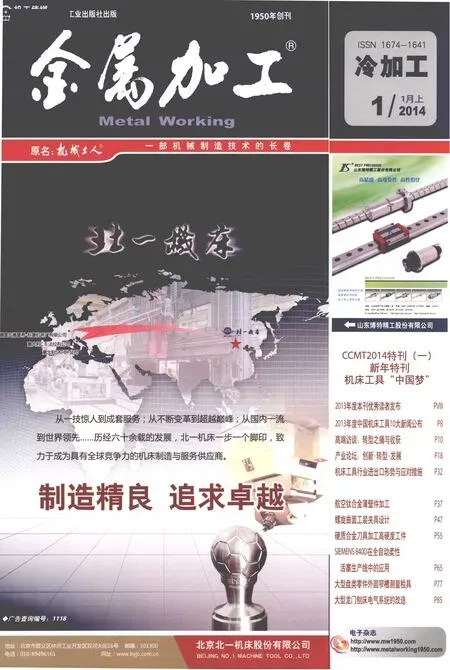

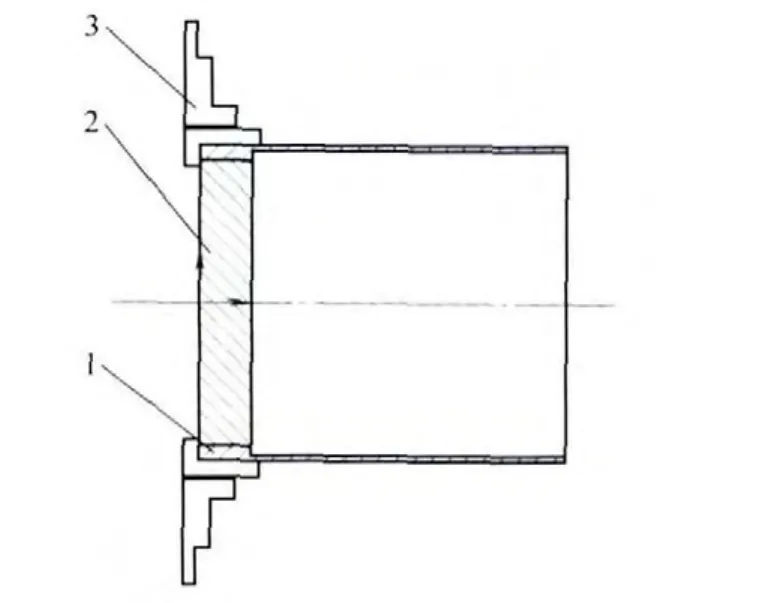

我公司在加工圆筒零件 (见图1)时,零件材料为钛合金TC4,外圆φ198mm,内孔φ195mm,长度200mm,表面粗糙度值Ra=1.6μm。

图1 圆筒

钛合金TC4比强度高,强度大于超高强度钢。钛的化学活性大,在600℃以上,钛吸收氧,形成硬度很高的硬化层。钛的导热系数低,约为铁的1/5,铝的1/14。钛的弹性模量小,约为钢的1/2。因为钛合金的特殊性能,加工中主要有以下难点:

(1)钛合金的切削变形系数接近于1,因此切屑在前刀面滑动摩擦路程大大增加,加速刀具磨损。

(2)导热系数低,切削温度高,相同条件下,TC4比45钢高出1倍多。

(3)由于刀具与切屑的接触长度短,使单位接触面积上的切削力大大增加,容易崩刃。

(4)化学活性大,易产生表面变质污染层,使组织不均匀,严重损伤刀具,产生缺口、崩刃、剥落。

(5)因钛合金亲和性大,切削温度高等原因,切削时粘刀现象严重,在切削过程中会引起粘结磨损。

因此,钛合金薄壁件加工过程中会出现切屑、断屑、排屑,故防止加工零件的扭曲变形等就更难。

2.零件加工工艺方案

根据图1零件的工艺分析,该零件加工工序分为粗加工 (粗车)、去应力时效、半精加工、精加工(半精车、精车),采取工序分散原则。其中粗加工以去除余量、释放加工应力为主要目的。加工设备选用卧式车床,中间安排去应力时效热处理工序。需要着重强调的是钛合金加工过程中硬化较严重,安排精加工之前的余量需要大于0.15mm,让所给的余量大于硬化层深度,消除硬化层存在影响零件的后续加工。在精加工前的半精加工中将影响后续加工的零件尺寸、表面形状、相互位置及表面粗糙度,应力进一步释放出来。另外通过相应的工艺手段将加工应力的影响减小到最小,以保证最终能加工出合格的产品零件,同时验证工艺方案 (路线)的正确、合理性。

(1)工艺路线安排:粗车 (粗车外圆φ199mm和孔φ195mm)→去应力时效 (热处理)→半精车(外圆 φ198.5mm和孔 φ195.5mm)→精车 (外圆φ198mm和孔φ195mm)→车工 (切断、去毛刺)→交检。

(2)刀具及切削参数的选择和装夹方案的设计:外圆车刀粗车 YG8硬质合金主前角5°~8°,后角7°~12°,主偏角 95°,副偏角 35°,刃倾角 -5°左右;切削参数:v=58m/min,f=0.2mm/r,ap=1.5mm。

精车陶瓷刀主前角8°,后角12°,主偏角95°,副偏角 35°,刃倾角 -8°左右;切削参数:v=80m/min,f=0.1mm/r,ap=0.2mm。

镗孔车刀粗车YG8硬质合金主前角6°,后角9°,主偏角95°,副偏角35°左右;切削参数:v=70m/min,f=0.2mm/r,ap=1mm。

精车陶瓷刀主前角8°,后角12°,主偏角95°,副偏角为35°;切削参数如下:v=100m/min,f=0.15mm/r,ap=0.2mm。

切断刀采用3mm宽的切槽刀加工切断用;切削参数v=70m/min,f=0.1mm/r,ap=0.25mm。

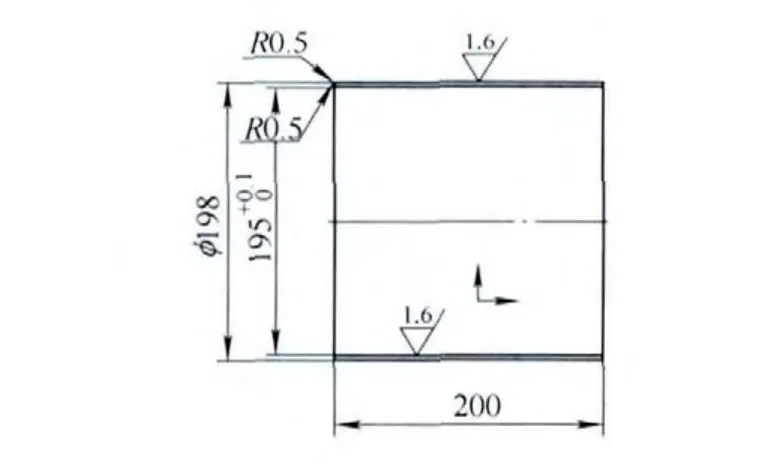

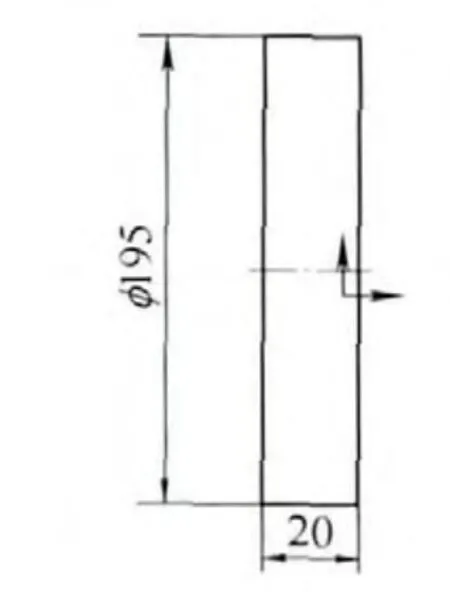

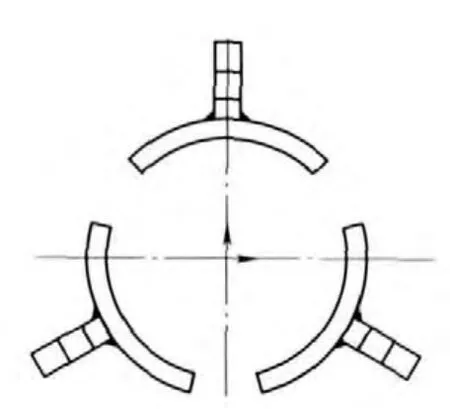

装夹方案的设计:粗加工时因为有夹头,此时工件的刚性较好,使用车床普通自定心卡盘,夹紧力大,可以防止在大切削力加工过程中零件松动,夹头不切断。半精加工、精加工时夹紧力要小,防止装夹变形,此两步工序中需要使用软包爪,并且考虑到此时工序工件已经形成薄壁结构,在零件内孔增加心盘装于工件内孔,以增加整个工艺系统的刚性。软包爪如图2,心盘如图3所示,图4为软包爪与心盘装夹零件。

图2 心盘

图3 车床软包爪

图4 圆筒半精车、精车

3.结语

钛合金切削性能差,是典型的难加工材料之一,这就需要我们在工作中理论结合实践,在实际工作中不断积累加工经验,针对问题制定出切实可行的钛合金加工施工工艺方案。对加工该类材料零件的设备、刀具、夹具、切削用参数及其他的一些工艺方法进行归纳总结和论证应用,以期更好指导实践中钛合金的加工应用,期望本文能对制造业的同行们有所帮助与启发。