多工位工装的设计应用

2014-12-02桂林金格电工电子材料科技有限公司广西541004文德林

桂林金格电工电子材料科技有限公司 (广西 541004)文德林

本文主要讲述多工位工装夹具设计应用,解决厚度较薄工件浅平面加工所遇到的各类问题,来实现高效加工,保证产品质量,提高加工效率。

1.问题提出

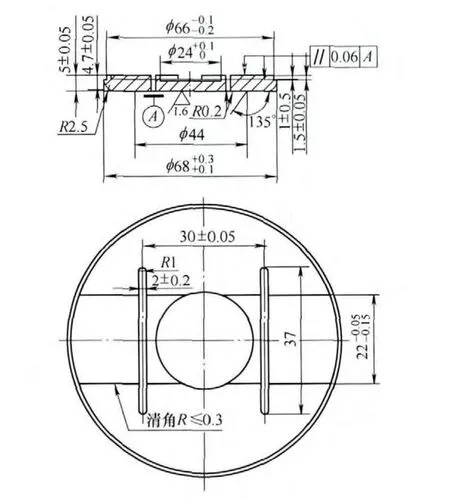

如图1 所示,加工该类CuCr 材料零件时,产品外观等质量要求非常严格,外观不许有划伤、碰伤现象,我公司在雕刻机或加工中心机床实行单件生产,在加工该类产品时,经常出现以下四大问题:

图1

(1)自定心卡盘软爪夹紧工件时,因工件较薄,厚度只有5mm,中间往上翘,导致工件变形,工件表面跳动量高达0.2mm,加工后尺寸深度 (1 ±0.05)mm 超差。

(2)尺寸不稳定。雕刻机或加工中心加工该类零件,其深度尺寸有的在上限,有的在下限,尺寸波动范围较大。

(3)加工后的工件边缘有毛刺,后续钳工去毛刺工序困难,很容易划伤工件表面。

(4)单件加工生产,效率低。

2.分析问题

(1)根据图样要求,经过对其加工过程进行跟踪,该产品加工工艺为:成形 (下料)→粗、精车→铣削加工→钳工(去毛刺等)。在精车时,已加工好的端面贴紧软爪基准面,但是因工件较薄,工件夹紧后,加工后工件经检测平行度在0~0.03mm;该工序工件尺寸变化较大,因此给后续铣削加工工序保证图样尺寸带来困难,同时在粗、精车工序还是在铣削加工工序,其软爪夹紧工件外圆拐角处为直角,因每个人夹紧工件用力大小程度不一样,工件中间往上翘,导致工件变形,因此可以考虑该软爪装夹夹具成一定角度,避免或减小夹紧变形。

(2)铣削加工后的工件圆轮廓及表面有毛刺。铣削加工后毛刺由钳工工序完成,操作员手工去除毛刺很慢,一件需2min,并且工具容易划伤、碰伤表面,该毛刺主要在数控铣床或雕刻机加工时产生,因此,可以考虑通过数控编程快速去除毛刺方法解决。

(3)单件进行生产加工,产品尺寸不稳定,并且效率低。根据所使用机床,如我们使用的加工中心机床行程为800mm (X 方向)×500mm (Y 方向)×280mm (Z 方向),完全可以考虑采用设计一个多工位工装夹具,实现一次装夹、加工多个工件的方法,提高加工效率;对于控制尺寸稳定性,可以通过Z轴进行刀具长度补尝,以达到工件尺寸均等或在公差范围之内。

3.问题对策

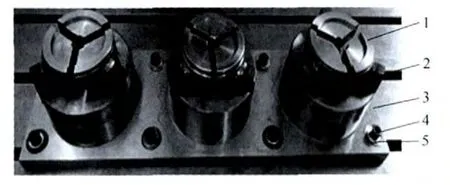

(1)工装设计如图2 所示。其工作原理:先、后将固定板3、卡盘体2、软爪1、锁紧梯形块5 组装为一整体工装,通过百分表找正固定板基准面,跳动量≤0.02mm,然后在机床上通过锁紧梯形块、螺栓锁紧固定板,将工件装入软爪卡盘,锁紧内六角螺母,这时就完成工件装夹过程。这里需注意的是,固定板平磨后,需控制工件两端面平行度在0.02mm 之内,装配好工件后,再用寻边器找正3 个工件厚度一样的机床坐标系,分别将X、Y 值输入各个机床参考坐标系,如:G54、G55、G56,然后,用百分表分别检测3 个工件上表面跳动量,其数值用以确定各个软爪Z 轴方向的高度差。

图2

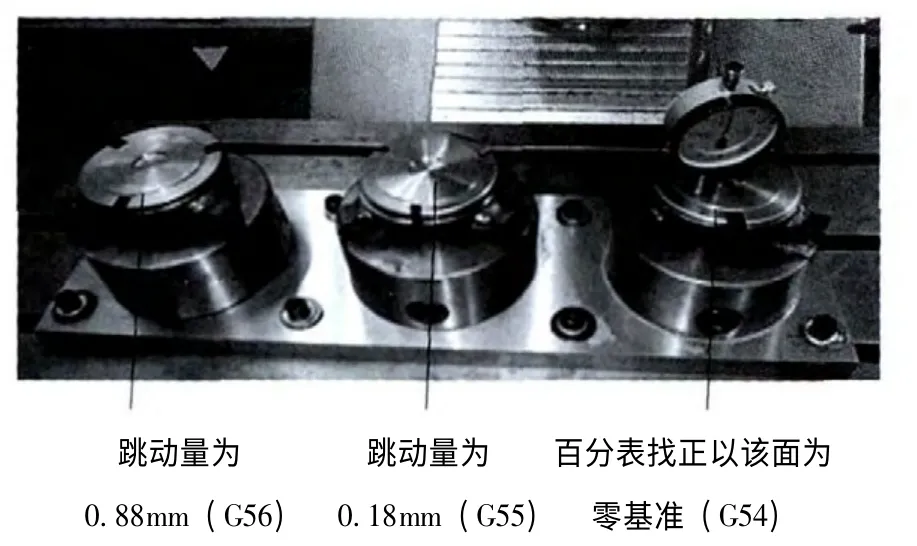

如图3 所示,如以G54 工件表面为零基准,检测到G55 工件表面高度差为0.18mm,G56 工件表面高度差为0.88mm,这说明车削加工这3 个软爪的基准高度是不一样的,因此需将3 个数值0、0.18、0.88,依次输入G54、G55、G56 坐标系Z 值中,加工时只需将每把刀以G54 工件上表面为基准,只需在Z 方向对一次刀即可,这样很容易控制3 个工件的加工深度。另一方面,须注意的是,将软爪1 车成斜度为2°~5°圆弧面,其主要作用防止自定心卡盘锁紧工件,不往上翘,每一个工件表面跳动量控制在0~0.02mm 之内,同时在车削工序须控制好工件厚度,加工尺寸取图样厚度尺寸为中间值,如工件厚度尺寸控制在(5 ±0.02)mm 以内。这样,装夹好工件后,变形较少,铣削加工后的工件尺寸均可保证在尺寸范围内,一次装夹可加工多个工件,以前加工一件需一次装卸时间,现在改为3 个工件只需一次装卸时间,同时加工过程中可节省大部分时间,实现了一人操作多台设备的效果,有效提高了工作效率。

(2)毛刺处理:在加工过程中、毛刺出现主要是因刀刃不锋利、切削方式、产品结构因素引起。在加工该工件时,铣削平面台阶处时,如果是倒圆弧,加工过程不会出现毛刺,当然,经与客户沟通后,不可以更改图样结构,在这种情况下,我们采用了φ4mm 立铣刀,在4 个拐角及圆台轮廓位置通过数控软件编程进行去除毛刺的方法,达到了干净去除毛刺的效果。

图3

4.结语

上例主要通过多工位工装的设计与加工应用,解决了工件变形、尺寸稳定性差、效率低等问题,同时保证了产品质量,降低了劳动强度,目前我公司正在应用该类多工位夹具,效果很好。