框体类钛合金零件加工技术

2014-10-12四川省宜宾普什驱动有限公司总经理助理郑万全

四川省宜宾普什驱动有限公司总经理助理 郑万全

结合钛合金的特性以及框体类钛合金的结构特点,本文从工艺方案规划、加工设备选择、工装设计思路、常用刀具类型以及加工注意事项等方面进行简要地介绍。

框体类钛合金零件加工工艺方案

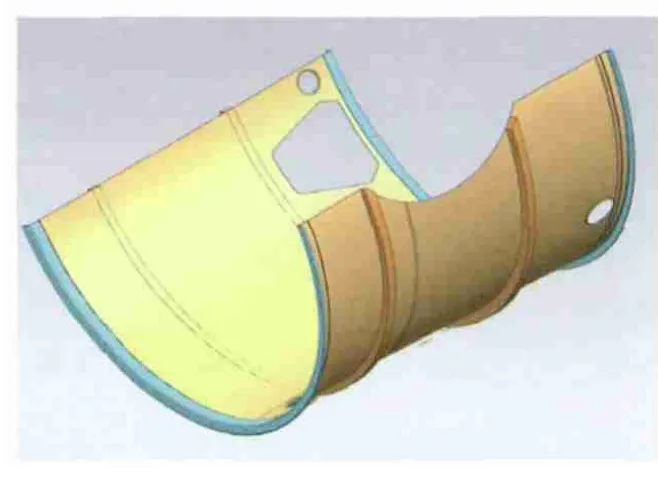

框体类钛合金零件,常见的是钛合金机匣(见图1)。根据产品使用的不同要求以及它的加工特点,目前主要有4种工艺:①分段精加工,再焊接,再补充加工焊接接头部位。②分段粗加工,再焊接,再整体数控精加工。③整体锻造,再粗精机加工。④整体铸造,再粗精机加工。

图1 框体类钛合金零件

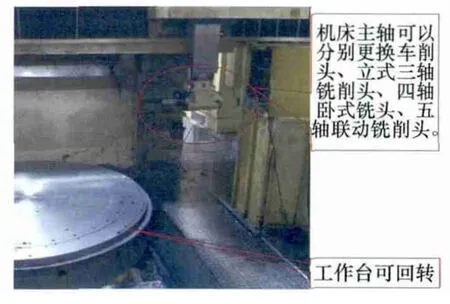

图2 五轴联动大型龙门车铣复合加工中心

框体类钛合金零件机械加工设备的选择

如采用分段精加工、再焊接、再补充加工焊接接头部位的方案,加工设备可根据焊接接头的情况,根据零件轮廓尺寸选择合适的五面龙门加工中心、大型五轴联动加工中心或数控车床等。

如果采用分段粗加工,再焊接,再整体数控精加工的工艺,由于采用这类工艺方案的框体类钛合金零件一般尺寸大,结构复杂,焊缝多,焊接易变形,故在焊接前一般端面、表面均都留有较多的余量。在精加工工艺规划时,务必尽可能少转工序,因为一旦工序太多,累计误差以及产品的变形因素就很难控制。一般来讲,优先推荐选用大型龙门车铣复合中心(见图2、图3);其次推荐选用数控车床与五轴联动加工中心(见图4)联合加工。

如是采用整体锻造(铸造)、再粗精机械加工的方案。这种工艺方案准备的零件毛坯,其加工余量比较均匀,去除余量相对较少,可缩短机械加工的时间。机械加工过程中,考虑框体类零件的内壁、外壁以及四周窗口需要粗精加工,为此在选择加工设备时要选择适当的数控车床(车削粗精加工)、大型龙门五轴加工中心(内外壁壁粗去余量以及加工四周窗口)、大型龙门车铣复合中心等来进行精加工。

框体类钛合金零件机械加工工装设计思路

考虑框体类钛合金零件一般薄壁、易变形、结构复杂,根据其结构分析,在工装辅助设计时务必遵循以下的基本原则。

图3 四轴联动大型龙门车铣复合加工中心

图4 五轴联动大型加工中心(工作台回转)

(1)满足工装使用过程中工件定位的稳定性和可靠性,有足够的承载或夹持力,有适合零件的刚性结构。

粗加工时,装夹夹紧力可大,以防止在切削宽度、深度较大的大切削过程中零件的松动;精加工时,考虑零件易变形,工装夹紧力要稍小,但要可防止工件松动。对于薄壁结构的特易变形零件,务必适当增加辅助支撑工装结构。

(2)尽量充分考虑零件设计基准(使用基准)、工装定位基准及零件检验基准间的统一或关联。

(3)满足装夹过程中的方法简单与操作快捷。

(4)满足工装在调整、一并转序或更换过程中具有可靠的重复定位性。

(5)尽可能地回避结构复杂、成本昂贵,严格遵循手动、气动、液压、伺服的依次优先设计采用原则。

(6)周向需要设计限位防转装置,防止二次装夹没周向基准。

如批量较大,可以设计气动、液压的自动化夹具,实现加工时压紧块自动让位以及自动回复压紧。如是侧面开槽(孔)以及其他涉及到可能在加工零件时会切削到工装的情况,一般来讲在设计时应考虑适当让位,更优的方案是推荐该工装匹配部位选用与零件相同的材质,以避免刀具的损坏而带来的质量事故。

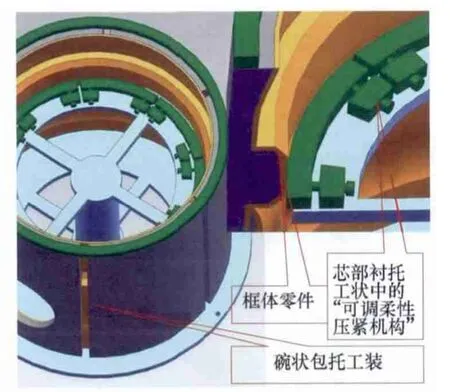

对于薄壁类框体钛合金零件精度要求高的部位,工装的装夹可能会导致零件的新变形。因为在切削过程中,切削力、夹紧力之间的波动效应会产生耦合作用,导致夹紧不当的附加应力、切削后的残余应力、工件内部的残余应力再次分布,当工装卸力后就产生加工后新的变形。为此针对特殊的部位,推荐运用“过渡外形可调支撑”或“过渡外形柔性工装”的办法(见图5),即根据自由状态下零件过渡外形的形状设计与之完全贴合的可调(柔性)支撑并夹紧。

如是加工大型薄壁钛合金零件内壁时,更多从节约成本的角度,一般通常采用碗状包托与芯部衬托(见图5、图6)相结合的工装结构方式,这种方式可更有效地实现工装的装夹可靠。

框体类钛合金零件机械加工常用刀具类型选择

图5 薄壁特易变形的框体类钛合金零件的内衬工装示意(芯部衬托式)

图6 加工框体类钛合金零件内壁工装示意(碗状包托+芯部衬托、可调柔性压紧)

从提高效率、提升质量、降低成本等3个综合因素出发,加工框体类钛合金的刀具既希望具有较高的热硬性,又希望具有良好的耐磨性;既希望具有良好的抗冲击性,又希望具有较好的韧性;既希望具有较高的导热系数,又希望具有较低的化学活性。从这些希望出发,加工钛合金常选用的刀具材料主要有硬质合金、聚晶金刚石(PCD)和聚晶立方氮化硼(PCBN)等。经过生产实际验证,硬质合金和PCD刀具被认为是加工钛合金比较理想的刀具材料。

目前加工钛合金选用刀具材料最优先考虑、最广泛推崇的是硬质合金刀具。因为硬质合金具有相对成本低廉、导热性较好、硬度较高、韧性和红硬性较好的特点。依其化学成分可分为钨钴类(YG)、钨钴钛类(YT)和添加稀有碳化物类(YW),目前在工业生产实际中获得广泛应用的仍然是钨钴类硬质合金YG8、YG6、YG3等。如通常在粗车和断续车削时采用YG8刀片,精车和连续车削时选用YG3刀片,一般加工则选用YG6刀片。如果使用添加的稀有金属的细晶粒硬质合金YA6、YD15、YG10H、YS2等,可提高刀具的寿命和加工效率。实践中不选用钨钴钛(YT)类硬质合金刀具的原因是YT类刀片中含有钛,它与被加工的钛合金之间会发生很强烈的亲和力,很快粘掉刀尖。

硬质合金加工钛合金速度可以达到45 m/min以上,但当切削速度继续增加时,刀具和工件接触面的温度迅速升高,同时由于Co的熔点较低,在高的切削温度及元素扩散作用下,造成了刀具材料中W和Co元素的扩散和流失,降低了刀具的硬度和韧性,使硬质合金刀具发生严重的塑性变形、粘结磨损和扩散磨损,导致刀具失效。因此,硬质合金刀具只适合切削速度小于75 m/min的钛合金。

聚晶金刚石刀具具有极高的硬度,也具有超高的耐磨性,还具有高弹性模量、高导热系数、刃口锋利、低摩擦系数以及与非铁金属亲和力小等优点。该类刀具适用于钛合金的精加工和超精加工。

聚晶立方氮化硼(PCBN)刀具,其硬度虽然略低于金刚石,但它具有比金刚石更好的特点是热稳定性高得多,可达到1200℃以上(金刚石的耐热温度只有700~800℃),化学惰性大,与钛合金在1200℃时都不起化学反应。PCBN刀具相比硬质合金刀具,有着切削速度高、表面粗糙度质量好和刀具寿命长等特点,为此PCBN刀具更适合用作钛合金的精加工。但由于PCBN刀具脆性很大,在切削加工中务必忌讳断续切削或突变余量切削。

框体类钛合金零件加工的其他注意事项

不求高的切削速度,唯求可靠增大切削走刀量。过高的切削速度会导致刀刃过热、刀刃粘结和扩散磨损严重。走刀量的变化对温度的变化不明显,所以降低切削速度增大切削走刀量是合理、适宜的切削方式。

当车削时为了改善散热条件和增强切削刃,前角一般取5°~9°;为了克服因回弹而造成的摩擦,刀体的后刀面一般取10°~15°;当钻孔时,缩短钻头长度、增加钻心的厚度和导锥量,钻头的耐用度可提高好几倍。

不可缺少切削液,且水溶性切削液较为合适。但不能使用含有氯或其他卤元素和含硫的切削液,这类切削液会对钛合金的力学性能产生不良影响。

针对易变形的钛合金框体类零件,在数控精加工之前,原则推荐要进行详细的测量,要根据测量的结果仔细分析再分配加工余量以及再核定加工坐标。

铣削加工先三轴加工后五轴加工,先面加工后孔加工。维持数控编程加工坐标系的统一,尽量合并工序减少翻面。与钛合金接触的所有工具、夹具等装置都要事先侧地洁净。经清洗过的钛合金零件,要防止油脂污染,要避免手直接触摸,操作人员或检验人员应当戴干净的手套进行操作或检验。