某项目低温甲醇洗方案选择

2014-10-11韩军波北京石油化工工程有限公司西安分公司西安710075

韩军波北京石油化工工程有限公司西安分公司 西安710075

1 净化性能指标

某双醋项目要求出净化装置的净化气分两股,一股为满足甲醇生产的甲醇合成气,102658 Nm3/h,另一股为醋酸合成所需的CO提纯用气,31863 Nm3/h。净化工艺采用国内低温甲醇洗技术。气体净化的指标直接影响到甲醇的产量、合成触媒的使用寿命以及醋酸装置的正常运行,因此做好气体净化十分重要。净化有关性能指标要求见表1。

表1 净化性能指标

2 净化方案

2.1 低温甲醇洗简介

2.1.1 工艺原理

低温甲醇洗工艺是采用物理吸收方法的一种酸性气体净化工艺。该工艺使用冷甲醇作为酸性气体吸收液,利用甲醇在低温下对酸性气体溶解度大的物理特性,同时分段选择性地吸收原料气中的H2S和CO2以及有机硫等杂质。净化装置的目的是去除原料气中的酸性气体成分。本项目低温甲醇洗装置范围包括:

(1)原料变换气冷却。

(2)H2S/CO2吸收、合成醋酸所需气体中残余CO2的脱除。

(3)甲醇溶液闪蒸、有用气体H2与CO等的回收及H2S浓缩(N2气提)。

(4)甲醇溶液热再生(包括H2S气回收)。

(5)甲醇/水分离。

(6)尾气水洗回收甲醇。

原料气中的硫化物在洗涤塔下塔(即洗涤塔A段)脱除,CO2在洗涤塔上塔B、C、D段以及CO2洗涤塔脱除,至合成醋酸生产所需气中残余CO2的规定指标。CO2精洗段(即D段)以及CO2洗涤塔的温度,最终由综合的操作条件及气提N2用量保证。吸收液再生后,回收的H2S用于硫回收装置,尾气回收冷量以及脱盐水洗涤回收甲醇后放空。装置的操作性能以及各项指标由系统操作条件、冷量分配的优化保证。低温甲醇洗是一种典型的物理吸收过程,在此吸收过程中,含有任何成分的液体负荷均与成分的分压成比例。吸收中的控制因素是温度、压力和浓度。

物理吸收中,气液平衡关系开始时符合亨利定律,溶液中被吸收组分的含量基本上与其在气相中的分压成正比。吸收剂的吸收容量随酸性组分分压的提高而增加,溶液循环量与原料气量及操作条件有关。操作压力提高,温度降低,溶液循环量减少。

低温甲醇洗中,H2S、COS和CO2等酸性气体的吸收,吸收后溶液的再生,以及H2、CO等溶解度低的有用气体的解吸曲线,其理论基础就是各种气体在甲醇中不同条件下有不同的溶解度。

低温下,甲醇对酸性气体的吸收是很有利的。当温度从20℃降到-40℃时,CO2的溶解度约增加6倍,吸收剂的用量也大约可减少6倍。-40~-50℃时,H2S的溶解度约比CO2大6倍,这样就可以选择性地从原料气中脱除H2S,而在溶液再生时先解吸回收CO2。低温下,H2S、COS和CO2在甲醇中的溶解度与H2、CO相比,至少要大100倍,与CH4相比,约大50倍。因此,如果低温甲醇洗装置是按脱除CO2的要求设计的,则所有溶解度和CO2相当或溶解度比CO2大的气体,例如COS、H2S、NH3等以及其他硫化物都一起脱除,而H2、CO、CH4等有用气体则损失较少。

通常低温甲醇洗的操作温度为-30~ -70℃,各种气体在-40℃时的相对溶解度见表2。

表2 -40℃时各种气体在甲醇中的相对溶解度

当气体中有CO2时,H2S在甲醇中的溶解度约比没有CO2时降低10%~15%。溶液中CO2含量越高,H2S在甲醇中溶解度的减少也越显著。

当气体中有H2时,CO2在甲醇中的溶解度就会降低;当甲醇含有水分时,CO2的溶解度也会降低;当甲醇中的水分含量为5%时,CO2在甲醇中的溶解度与无水甲醇相比约降低12%。

2.1.2 工艺特点

(1)可以同时脱除原料气中的H2S、COS、RSH、CO2、HCN、NH3、NO以及石蜡烃、芳香烃、粗汽油等组分,且可同时脱水使气体彻底干燥,所吸收的有用组分可以在甲醇再生过程中回收。

(2)气体的净化度高。净化气中总的硫含量可脱至0.1ppm以下,CO2可脱至10ppm以下。

(3)吸收的选择性较高。H2S和CO2可以在同一设备的不同部位分别吸收。由于低温时H2S和CO2在甲醇中的溶解度都很大,所以吸收溶液的循环量较小,特别是当原料气压力比较高时尤为明显。另外,低温下H2和CO等在甲醇中的溶解度都较低,甲醇的蒸气压小,所以有用气体和溶剂的损失小。

(4)甲醇的热稳定性和化学稳定性好。甲醇不会被有机硫、氰化物等组分降解,在操作中甲醇不起泡、纯甲醇对设备和管道几乎没有腐蚀,因此,设备与管道可以用碳钢或耐低温的低合金钢。另外,甲醇的粘度小,在-30℃时,甲醇的粘度与常温水的粘度相当,因此,在低温下对传递过程有利。

(5)低温甲醇洗和液氮洗联合使用流程合理适用。液氮洗需要在-190℃左右的温度下进行,并要求气体彻底干燥,而低温甲醇洗的净化气就同时具有干燥和-60℃左右的特点,所以可节省投资和动力消耗。

2.2 方案实施

2.2.1 方案一

方案一的进料气为两股,一股变换气,一股未变换气,两股气分别进两个吸收塔,共用一套再生系统。工艺流程见图1。

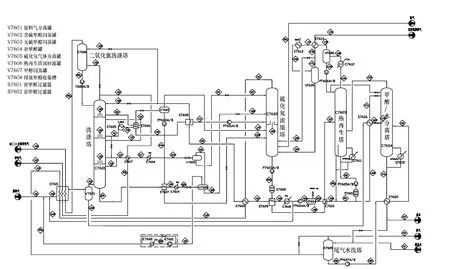

2.2.2 方案二

方案二进料气仅为一股变换气。工艺流程见图2。

原料气已先在变换系统中用脱盐水洗涤使其中的NH3含量降至1ppm以下。低温甲醇洗系统的原料气中,先喷射少量甲醇经原料气冷却器与净化气和尾气换热,并在水分离罐中分离水分后,进入主吸收塔下塔的脱硫段。主吸收塔分为四段,最下段为脱硫段,上面的三段为脱碳段。在脱硫段,原料气经富含CO2的甲醇液洗涤,脱除H2S、COS和部分CO2等组分后进入脱碳段,进入脱碳段的气体不含硫,在主吸收塔塔顶用贫甲醇液洗涤,大部分净化气由塔顶引出,回收冷量后到甲醇合成工序。少部分净化气到CO2洗涤塔用贫甲醇继续洗涤,将CO2洗至10ppm以下。这部分净化气回收冷量后到CO分离装置,主吸收塔设有两个中间冷却器。

吸收了H2S和CO2后,从主吸收塔脱硫段出来的含硫甲醇富液换热降温再减压后,在1#循环气闪蒸罐中闪蒸出溶解的氢气、CO气及少量CO2、H2S等气体。同样,从吸收塔脱碳段出来的不含硫的甲醇液换热降温再减压后,在2#循环气闪蒸罐中闪蒸出溶解的氢气、CO气及少量CO2等气体。两部分闪蒸气体经回收气压缩机增压再返回到原料气中。

图1 方案一工艺流程

图2 方案二工艺流程

从1#循环气闪蒸罐中出来的含硫甲醇减压后,送入H2S浓缩塔上段下部,闪蒸出溶解的CO2,同时溶解的H2S也部分闪蒸出来。从2#循环气闪蒸罐中出来的不含硫甲醇液进入H2S浓缩塔塔顶,闪蒸出溶解的CO2气,液相在H2S浓缩塔塔内洗涤塔内的含硫气体。H2S浓缩塔塔顶得到尾气,此气体经3#贫甲醇冷却器与贫液换热,再经原料气冷却器与原料气换热后,去尾气水洗塔水洗。水洗后含有极少量甲醇达到排放标准的尾气离开系统,而含有少量甲醇的洗涤水,经换热回收热量后,送入甲醇水分离塔。

从H2S浓缩塔上段下部出来含硫的溶液,作为系统溶液温位最低冷源与甲醇液换热升温后,进入甲醇闪蒸罐,闪蒸出部分溶解的CO2等气体,此气体进入H2S浓缩塔下段上部,液体经进一步换热升温后也进入H2S浓缩塔下段上部,闪蒸出溶解的气体,同时在塔底用气提氮气提,H2S浓缩塔下段的气体进入上段,塔底得到CO2含量较低而且温度也较低的甲醇液,此甲醇液含有少量CO2和基本上原料气中所有的硫化物,用泵升压,通过换热器与从热再生塔来的贫甲醇换热后进入热再生塔进行热再生,塔底得到贫甲醇,塔顶得到富含H2S的气体。

贫甲醇从热再生塔塔底出来后,经一系列换热器换热降温后送到主吸收塔和CO2洗涤塔顶部。

热再生塔塔顶得到的H2S气体送硫回收系统。

从水分离罐分离出来的含水甲醇还含有CO2,经换热后送入甲醇水分离塔中部,从尾气水洗塔塔底来的含有少量甲醇的水溶液,也进入甲醇水分离塔中部,从热再生塔塔底来的少量贫甲醇经换热后,作为甲醇水分离塔塔顶回流。甲醇水分离塔塔底得到甲醇含量达到排放标准的水,换热后部分返回尾气水洗塔作为洗涤水,其余排出系统。

系统中二十台换热器组成的换热网络用以回收冷量并保证必要的工艺条件。2.2.3两种方案主要设备比较

利用THES软件对两种方案的CO2洗涤塔进行初步的核算,结果见表3。

表3 两种方案CO2洗涤塔塔径核算比较

对比两种方案的吸收塔外形尺寸,见表4。

表4 两种方案主要设备外形尺寸比较(mm)

方案一的进料气为两股,一股变换气,一股未变换气,两股气分别进两个吸收塔,共用一套再生系统;方案二进料气仅为一股变换气,分段净化后成为两股净化气出净化装置。

通过设备外形尺寸比较,可以看出方案一中洗涤CO提纯用气的洗涤塔塔高51m,塔径却只有1.4m,而项目建设地区位于地震带上,使土建施工变得复杂。方案一的进料气为两股,一股变换气,一股未变换气,变换气气量为未变换气的6倍,各自的净化纯度决定了各自洗涤塔的高度,而未变换气气量特别小,所以未变换气的洗涤塔显得又细又高。为了解决这个具体问题,于是提出了方案二,方案二在满足净化要求的前提下解决了方案一中存在的问题。

方案二进料气仅为一股变换气,经主洗涤塔后CO2摩尔含量为3.4%,为满足甲醇合成所需净化气,经回收冷量后送甲醇合成装置。在出主洗涤塔的净化气中抽出少量一股,送入CO2深度脱除的一个小塔—CO2洗涤塔,在此塔内,净化气经贫甲醇洗涤后,CO2摩尔含量被脱至10ppm以下,满足醋酸合成的CO2含量要求,成为CO提纯用气,经回收冷量后送CO提纯装置,进而去醋酸装置。

本项目净化方案几经改变,原因在于项目的特殊性。用于醋酸合成的CO提纯用气所需量很小,净化纯度没有降低,从原料气净化到要求纯度决定了塔高不会降低,但气量小,所以计算结果造成CO2吸收塔细且高,增加了土建施工的复杂性。同样是方案一,在别的项目就可以适用,那是因为其用于醋酸合成的这股未变换原料气气量较大,虽然净化纯度要求一样高,但是其塔径大,不存在稳定性差、增加土建施工复杂性的问题。本项目方案二的优点在于避开了细高塔的问题,将原料气合为一股,先全部净化至甲醇合成的标准,在此基础上,将净化气抽出一股进行CO2深度脱除,使之符合醋酸合成的标准,这种方案最后的两股净化气既满足了后续装置的需要,也避开了方案一中所出现的工程实际问题。

3 结语

该项目低温甲醇洗净化方案最终选择了方案二,它在同样达到净化要求的前提下解决了最初方案一中出现的CO2洗涤塔细高而增加土建施工复杂性的问题,优化了净化方案。所以在项目实施过程中应因地制宜地采用合理方案。

1 夏 清,陈常贵主编.化工原理 [M].天津大学出版社,2005.

2 汪家铭.低温甲醇洗净化工艺的技术进展及应用概况[J].化肥设计,2008,46(1).

3 唐宏青.低温甲醇洗净化技术[J].中氮肥,2008,(1).

4 张成祥,戚 红.浅析低温甲醇洗工艺[J].应用能源技术,2007,(9).