功率分流混合动力汽车参数匹配与优化研究*

2014-10-11韩立金王伟达闫伟静张东好

韩立金,刘 辉,王伟达,闫伟静,张东好

(1.北京理工大学机械与车辆学院,北京 100081; 2.车辆传动国家重点实验室,北京 100081)

前言

功率分流混合动力汽车发动机驱动功率经行星耦合机构分流为两路进行传递,其中一路经发电机转化为电功率,然后经过电动机与另外一路机械功率实现汇流。通过发电机和电动机的调节作用,改善发动机的工作点,提高驱动系统的效率,因此它具有良好的燃油经济性。文献[1]和文献[2]中对类似功率分流结构的转速、转矩和效率特性进行了分析,文献[3]中研究了具有功率分流特性的多个不同方案的分流规律,但针对此类方案进行的参数匹配的研究还较少,对其动力输出特性的研究还不够深入。

目前的参数匹配研究多集中在串联和并联方案,文献[4]中研究了电机的恒功率区扩展系数与汽车加速爬坡等性能要求和电机功率匹配的关系。文献[5]和文献[6]中研究了并联方案中发动机和电机功率的匹配原则,即由发动机提供汽车平均行驶功率,由电动机提供峰值功率。文献[7]中对某混联方案的电动机和发电机的参数匹配进行了研究,提出了发电机和电池组的匹配应基于循环工况,电动机的匹配应基于加速需求的匹配原则。但功率分流混合动力汽车是一个多自由度系统,其参数匹配属于复杂约束条件下的多维参数匹配范畴。本文中在上述研究的基础上,通过对功率分流混联混合动力汽车动力输出特性的研究与分析,提出了以系统动力性为主,兼顾其它综合性能指标的多目标优化匹配方法和流程,为我国研发强混混合动力汽车提供参考和借鉴。

1 混合动力汽车动力输出特性研究

汽车驱动系统的动力输出特性是进行系统参数匹配的基础,图1为发动机输出特性与电动机输出特性。由图可见,在相同的额定功率下,电动机的转速范围比发动机宽,输出转矩比发动机大。电动机低速恒转矩、高速恒功率的输出特性更接近汽车理想驱动特性。因此当用电动机驱动汽车时所需变速器挡位数远远少于发动机驱动的汽车,甚至有些电动机驱动的汽车不需要变速器。在功率分流混合动力汽车中,由于发动机和电动机的耦合,其输出特性既不同于发动机也不同于电动机,并且系统中各元件相互影响,匹配参数的不同会改变输出特性。

1.1 功率分流混合动力汽车总体方案

本文中所研究的方案应用在大功率多轮驱动的汽车上,其结构简图如图2所示。发动机与耦合机构的行星架相连,电机A与太阳轮相连,电机B与齿圈相连,共同输出动力到变速机构。由于大功率电机技术水平的限制,单独依靠耦合机构的输出特性无法满足汽车的动力性设计指标,因此需要多挡变速机构。在耦合机构中还设计了离合器和制动器等操纵元件,用于实现汽车的不同驱动模式。

系统参数匹配与优化设计的目的是在当前各关键元件的技术水平下,如何匹配发动机、电池组、电机A、电机B和变速机构等,使系统能够协调工作,并发挥出最好的驱动性能,满足汽车性能的设计要求。同时使系统的体积质量实现合理的配置满足汽车动力传动系统空间布置的约束。其中最为重要的是与行星耦合机构相连的发动机、电机A、电机B和电池组间的匹配,以及它们耦合后的共同输出特性。

1.2 混合驱动汽车动力输出特性

由图2所示行星排连接关系,可以得到电机A和电机B的转速、转矩与耦合机构输入输出转速、转矩的方程为

式中:k为耦合机构行星排特性参数,是其齿圈齿数与太阳轮齿数之比;ni和Ti为耦合机构输入转速和转矩,图中输入直接与发动机相连;no和To为耦合机构输出转速和转矩;na、Ta为电机A的转速和转矩;nb和Tb为电机B的转速和转矩。

1.2.1 基于优化的动力输出特性

由于该功率分流混合动力汽车行星耦合机构是2自由度系统,对于特定输出转速,其输入转速和电机A的转速有多种不同的组合形式。由式(1)可得输出转矩的表达式为

其中 Tb=Tb(ni,no,Pbatt);Ti=Ti(ni,no,Pbatt)

式中:Pbatt为动力电池组的充放电功率。

要想在特定转速no下获得最大的输出转矩,应通过优化的方法获取最优的(ni,Pbatt)组合。以上述输出转矩为优化目标,约束条件包含下列内容:

耦合机构的转速、转矩约束

此外还有发动机、电机A和电机B本身的转速、转矩限制,以及动力电池组的充放电功率限制:

式中:ne和Te为发动机的转速和转矩,分别与耦合机构输入转速、转矩相等;nemin为发动机的最低稳定转速;nemax为发动机的最高转速;namin和namax分别为电机A的最低转速和最高转速;nbmin和nbmax分别为电机B的最低转速和最高转速;Temax(ne)为发动机转速为ne时最大输出转矩;Tamax(na)为电机A转速为na时最大输出转矩;Tbmax(nb)为电机B转速为nb时最大输出转矩;Pch、Pdisch分别为动力电池组的最大充电功率和最大放电功率,充电时为负。

求解上述优化模型可得到不同输出转速下的输出转矩和功率,并且得到电机A、电机B和发动机的转速、转矩和功率变化规律,如图3所示。

1.2.2 系统参数与动力输出特性的关系

分析上述输出转矩和功率的优化结果,可将其动力输出特性划分为4个阶段,见图4。

(1)起步阶段 由于功率分流混合驱动装置中电机的调速作用,使其最低输出转速可以从零开始,即无须离合器就可实现汽车起步。此时齿圈的转速为零,发动机与电机A的转速成特定比例关系,发动机的全部功率都经由电机A转化为电功率。所以电机A的转速和功率影响到混合驱动起步时发动机的转速和转矩,进而对整车的最大起步转矩产生影响。另外,电机A的发电功率用于动力电池组的充电、电机B堵转状态发热消耗、电功率辅助设备的消耗以及电阻耗能元件的损耗等。因此动力电池组的充电能力和电阻耗能元件的性能也会影响汽车的混合驱动起步性能。

(2)恒转矩阶段 当混合驱动装置在此阶段工作时,电机B处于恒转矩输出工况,发动机在其最大转矩点工作,此时的输出转矩为系统所能输出的最大转矩。发动机在最大转矩点工作,其功率保持不变,动力电池组从充电状态逐渐转化到放电状态,使系统的总输出功率不断提高。

(3)过渡阶段 动力电池组以最大放电功率工作,发动机从最大转矩点向额定功率点过渡。在此过程中发动机转速不断升高,功率不断增大,因此系统总输出功率也在不断增加。

(4)恒功率阶段 发动机在其额定功率点工作,动力电池组以最大放电功率放电,此时系统总输出功率保持不变。由于此阶段发动机转速保持不变,而输出转速不断升高,因此须使电机A的转速不断降低。

从动力输出特性上看,影响动力输出特性的关键参数有最大输出转矩Tomax,最高输出转速nomax,恒转矩阶段与过渡阶段的临界转速no23以及过渡阶段与恒功率阶段的临界转速no34。其表达式为

式中:PeN为发动机额定功率;Pbmax为电机B最大功率;γb为电机B扩展恒功率区系数;neT、neN分别为发动机最大转矩、额定功率时的转速,对于选定的发动机系列,这两个转速一般是已知的;fe(PeN)为发动机的最大输出转矩可以表述成发动机额定功率的函数。上述公式中no23是用不等式来描述的,其具体值还与动力电池组的功率容量以及电机B的最大功率Pbmax有关。理论上讲电机正反转时其性能是对称的,其最低转速与最高转速大小相等方向相反。由于电机A大部分时间都工作在发电工况,根据实际使用情况和系统要求可以对电机A的最低转速提出要求,以便于电机A及其控制系统的设计。

要想获得良好的动力输出特性,应使 Tomax和nomax尽量变大,扩大其恒功率区的范围,并且使no23和no34间的转矩特性尽量与恒功率特性相近。通过系统匹配参数对输出特性中特殊点影响的分析,可见行星耦合机构动力输出特性是许多参数相互约束影响的结果,各参数间都是相互关联的。

2 参数匹配与优化设计

2.1 混合驱动汽车参数匹配与优化设计流程

功率分流混合驱动汽车的性能参数匹配涉及到多能量源以及多个驱动元件间的功率分配,并且行星耦合机构属于2自由度行星系统,所以很难通过传统的汽车参数匹配方法来实现,而应通过优化的方法求解最优设计参数组合。根据前面的分析,提出功率分流混合驱动汽车性能匹配与优化的设计流程,如图5所示。

2.2 多目标优化模型的建立与求解

2.2.1 典型工况功率需求计算

最高车速需求功率为

式中:M为汽车的总质量;g为重力加速度;fr为轮胎的滚动阻力系数;ρa为空气密度(1.202kg/m3);CD为空气阻力系数;Af为汽车的迎风面积;vmax为最高车速。

爬坡需求功率计算公式为

式中:α为坡度;vg为爬坡时的车速。

从零到某一车速的加速需求功率计算公式[4]为

式中:ta为期望加速时间;δ为质量系数;vf为汽车加速后的终速;Fg为汽车需求最大驱动力。

对于轮式车辆一般其加速需求功率是最大的,其次是最高车速需求功率和爬坡需求功率。

混合驱动动力源的功率容量为发动机功率和动力电池组功率之和,即PeN+Pbatt。根据最大需求功率(加速需求功率),考虑驱动系统的效率和辅助系统的消耗,以及考虑驱动系统特性不同于理想驱动特性所造成驱动功率的利用损失和系统应有一定的功率储备系数ξv,混合动力汽车动力源功率容量的计算公式为

式中:ηt为驱动系统的平均效率;Pau为辅助系统需求功率;ηau为从动力源到辅助系统的效率。

依据系统设计原则初估系统各动力元件的功率范围,主要目的是了解系统关键元件发动机、动力电池组、电机A和电机B等的功率等级,以便为系统参数优化设计提供边界约束条件。

2.2.2 约束方程的建立

系统约束方程大部分与动力输出特性优化的约束方程相同,需要注意以下方面。

静音行驶需求功率计算公式为

式中:vs为静音行驶的速度;ηbs为静音行驶时从动力电池组到地面的传动效率。

动力电池组的续驶里程计算公式为

式中:Cbatt为电池组的容量;Ubatt为电池组的电压;ΔSOC为电池组的有效荷电状态;ξ(C)为温度影响因子。由此可根据续驶里程的设计指标计算动力电池组的能量容量。

发动机和电机的转矩约束满足下列模型。

发动机外特性模型采用经验公式

电机A和电机B采用同样的外特性模型,其描述如下:

式中:Pmmax为电机最大功率;nmmax为电机最高转速;γ为电机扩展恒功率区系数。

2.2.3 确定优化目标函数

应根据所研究汽车的实际用途,确定系统性能匹配的优化目标。因本文的研究对象是大功率非道路重型汽车,故对动力性有较高的要求,而对于排放性则要求较低。另外,由于汽车功率较大,对大功率电机和动力电池组有较高要求,应尽量减小电机设计功率和动力电池组的功率和能量容量,以改善动力舱的结构布置并减轻整车质量。综上所述,功率分流混合驱动汽车性能匹配的目标是合理配置系统各关键元件的参数,使各元件能够协调工作,并且发挥出最优的驱动性能,同时兼顾各元件的体积和质量,便于整车空间布置,使各元件的技术设计难度和成本降到最低。

选用驱动功率利用率作为评价系统动力性的指标,其定义为

式中:To为行星耦合机构输出转矩;no为输出转速;Toid为满足汽车需求的理想驱动输出转矩。所以驱动功率利用率可描述为

电机A的作用主要用来分流发动机的功率,其功率大小与发动机功率相关。电机B功率越大就越有利于系统动力性的发挥,但在实际设计中,无论从成本还是从混合驱动装置本身的质量和体积来看,都需要两电机的功率尽量小。这就造成了电机需求和系统动力性之间的矛盾。其处理原则是:在满足基本动力性的条件下,选择合适的电机功率,使系统动力性得到较好的发挥。建立体现电机B质量和体积与电机设计参数间的函数:

同样,考虑动力电池组的质量和成本,建立与动力电池组功率相关的函数:

同一系列发动机当功率相差不大时,对其体积和质量影响都不大,所以没有考虑发动机功率对其质量和体积的影响。其多目标优化函数为

使向量目标 F(x)=[-f1(x),f2(x),f3(x)]T中各个子目标函数尽量极小化,设计变量为

在多目标优化问题中,要找的并不是所有目标的最优解,而是Pareto解,也叫非劣解。由于目标函数间的矛盾性质,一般来说使每个目标函数同时达到各自最优值的解是不存在的。多目标最优问题的解为Pareto最优解的条件是解的任何一个目标函数的值在不使其他目标函数值恶化的条件下已不可能进一步改进。Pareto最优解常是连续的而且有无限多个,这就构成了Pareto前沿。多目标优化问题的最终解是从所有Pareto最优解中挑一个最优折衷解。求解多目标优化问题可以用成熟商业软件Isight来实现。

2.2.4 变速机构匹配

变速机构挡位数和传动比的设计,与汽车动力性指标以及行星耦合机构的动力输出特性有关。行星耦合机构恒功率区变速范围的计算式为

式中:Pomax为耦合机构最大输出功率。根据汽车动力性指标可以计算汽车需求的恒功率区变速范围

式中:Pmax为汽车需求的最大功率,对于轮式汽车通常为加速需求功率。若要保证汽车功率充分发挥,应满足:

因此,n≥logγcoup(γv),n 应取大于此值的最小正整数。各挡位间的传动比可按等比级数进行分配。

3 设计实例

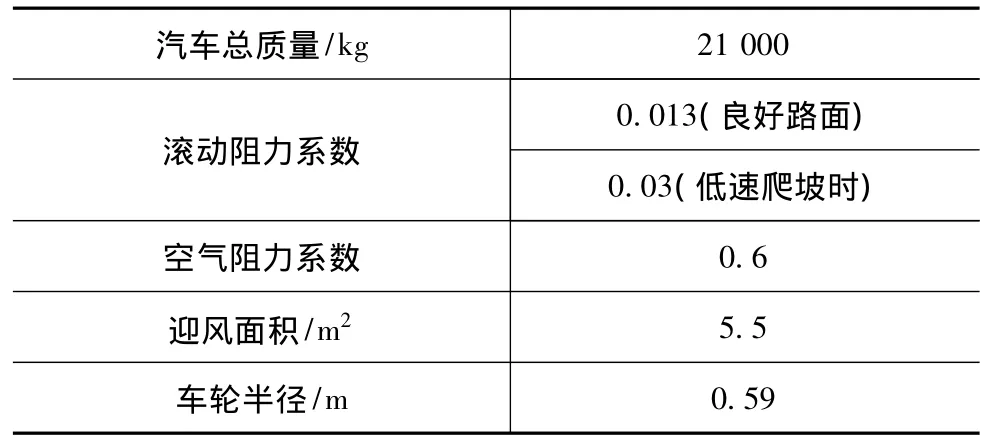

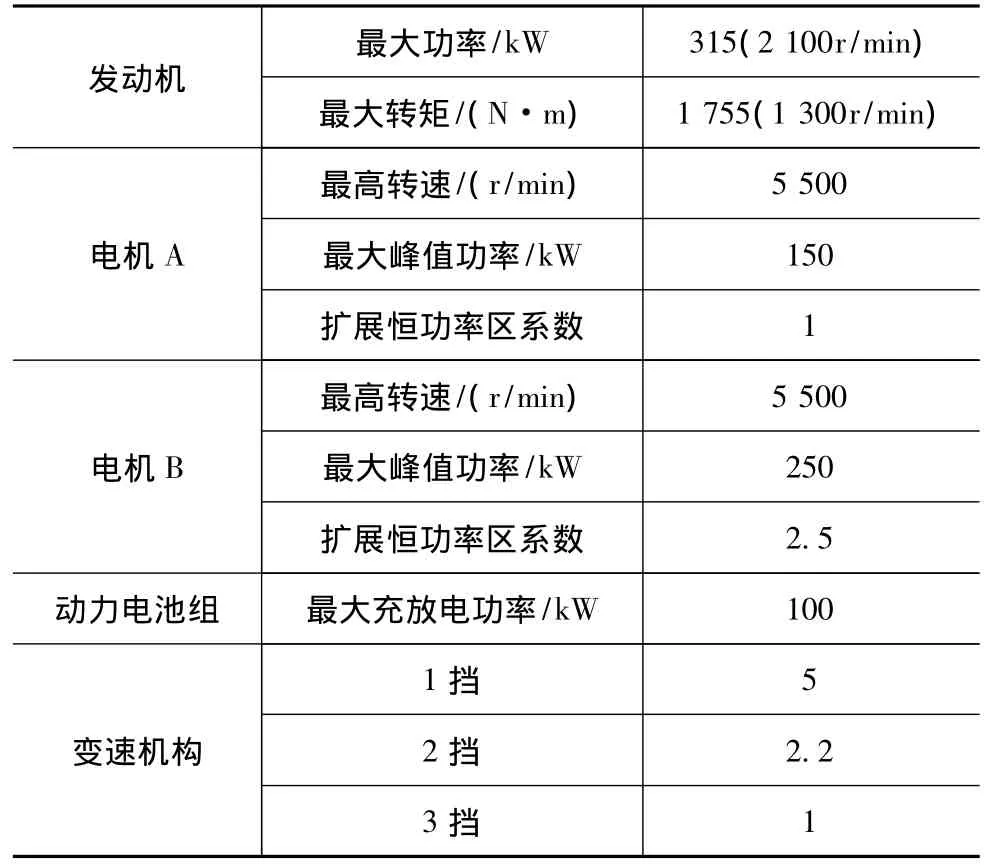

汽车的计算参数和性能要求如表1和表2所示。

表1 汽车参数

表2 汽车设计指标要求

按照所述流程进行匹配计算得最后匹配参数,如表3所示。

表3 混合动力汽车匹配参数

根据上述参数计算汽车的牵引特性见图6。由图可见,系统匹配参数满足最高车速100km/h和60%爬坡度(需求动力因数0.54)的要求。由上述牵引特性计算汽车的加速性能如图7所示,0-60km/h加速时间为17.5s(不考虑换挡时间),小于20s。因此匹配结果满足汽车设计要求。

4 结论

本文中建立了功率分流混合动力汽车输出转矩的优化模型,并求解得到优化后动力输出特性以及各关键元件的变化规律,将混合动力汽车的输出特性划分为4个阶段,并分析了每个阶段的特点。在此基础上,研究了各元件的匹配参数与系统动力输出特性的关系,指出由于多个元件的耦合,对输出特性共同产生影响,很难按照传统思想进行匹配。因此提出了基于优化的系统参数匹配流程,并通过实例进行了验证,得到了较好的匹配结果。本文的研究对于开发功率分流混合动力汽车,以及对汽车进行性能分析和系统参数匹配具有实际应用价值。

[1] Kukhyun Ahn,Sungtae Cho,Wonsik Lim,et al.Performance A-nalysis and Parametric Design of the Dual-Mode Planetary Gear Hybrid Powertrain[J].Automobile Engineering,2006,220(D):1601-1614.

[2] Miller John M,Everett Michael.An Assessment of Ultra-capacitors as the Power Cache in Toyata THS-Ⅱ,GM-Allision AHS-2 and Ford FHS Hybrid Propulsion Systems[J].IEEE,2005,05:481 -490.

[3] 崔星.机电混合驱动系统特性与参数匹配研究[D].北京:北京理工大学,2009.

[4] Gao Yimin,Ehsani Mehrdad.Parametric Design of the Traction Motor and Energy Storage for Series Hybrid Off-Road and Military Vehicles[J].IEEE Transaction on Power Electronics,2006,21(3):749-755.

[5] 邢杰.混合动力汽车机电耦合系统参数匹配和系统仿真[D].北京:北京理工大学,2007.

[6] 王庆年,何洪文,李幼德.并联混合动力汽车传动系参数匹配[J].吉林工业大学学报(自然科学版),2000,30(1):72 -75.

[7] Halvai Niasar A,Moghbelli H,Vahedi A.Design Methodology of Drive Train for a Series-Parallel Hybrid Electric Vehicle(SP-HEV)and its Power Flow Control Strategy[C].Electric Machines and Drives,IEEE International Conference,2005(5):1549-1553.