金属微填料旋流消泡器应用于正丁烷-脱油沥青泡沫的消泡试验

2014-10-10刘江华

刘江华,张 洪

(中国石油 克拉玛依石化公司,新疆 克拉玛依 834000)

金属微填料旋流消泡器应用于正丁烷-脱油沥青泡沫的消泡试验

刘江华,张 洪

(中国石油 克拉玛依石化公司,新疆 克拉玛依 834000)

以正丁烷-脱油沥青泡沫为原料,在试验装置上对金属微填料旋流消泡器的性能进行研究。考察金属微填料填充密度、金属丝直径、金属丝截面形状、泡沫流量对消泡率的影响。金属微填料旋流消泡器的特点是将旋流离心气液分离与填料机械破碎消泡相结合。试验结果表明,采用金属微填料旋流消泡器时,无需加入消泡剂,可达到消除正丁烷-脱油沥青泡沫的目的;不规则横截面金属丝的消泡效果优于圆截面。采用不规则横截面金属丝时,适宜的条件为:金属微填料填充密度为210~230 g/L、泡沫流量为3.0~4.0 kg/h、金属丝直径小于20 μm,在此条件下消泡率可达到100%。

金属微填料旋流消泡器;泡沫;正丁烷;脱油沥青

在化工生产中有一些物系属于易起泡物系,起泡的原因或是由于物系中存在有机物杂质,或是由于互溶性变化引起液相分层,但更主要的原因还是物系自身的物性特点[1]。不论哪一种原因引起的起泡现象都会降低设备的处理能力,引起严重的雾沫夹带,诱发提前拦液和液泛现象,破坏塔内的正常操作。常见的消泡措施有添加消泡剂和机械消泡。

消泡剂泡沫属化学消泡,选择合适的消泡剂能达到较好的消泡效果。但由于需要消耗消泡剂,还要考虑消泡剂对物料的影响,使其使用受到一些限制。机械消泡属物理消泡,消泡机械有搅拌器、填料层等[2-3]。现有的填料层消泡机械(如扑沫器),由于填料的几何尺寸大,对于细小泡沫的消泡效果较差;另外,在消泡过程中易产生返混,不利于气液分离。不锈钢金属丝是近二十年发展起来的新型工业材料,其当量直径一般在十几至上百微米,最小的只有1~2 μm。可根据需要,将丝截面加工成圆丝或扁丝,缠卷成团状。可利用金属丝球作为消泡机械的微填料,用于消除细小泡沫。

在炼油厂的溶剂脱沥青装置中,脱油沥青闪蒸过程会产生大量泡沫,给溶剂再生和装置平稳运行带来不良影响,有必要对此问题进行针对性研究。

本工作采用自制的金属微填料旋流消泡器消除正丁烷-脱油沥青泡沫的试验,考察金属微填料填充密度、金属丝直径、金属丝截面形状、泡沫流量对消泡率的影响。

1 金属微填料旋流消泡器

金属微填料旋流消泡器[4]的示意图见图1。主要由筒体、泡沫进入管、气体流出管、液体流出管和金属微填料构成,采用金属材质加工制作。筒体是主体设备,上部为圆筒形,下部为圆锥形,圆锥形筒体的圆锥角为30°~60°,筒体内填满作为金属微填料的金属丝球。消泡和气液分离同时进行。

图1 金属微填料旋流消泡器的示意图Fig.1 Schematic diagram of metallic micro-packing swirling defoamer.

泡沫进入管是泡沫的进料通道,位于筒体圆筒形一侧,切线进入筒体。气体流出管是消泡后气体的出口通道,位于筒体顶部正中,该管插入筒体,插入深度低于泡沫进入管的下沿,以免进入的泡沫走短路从气体流出管流出。气体流出管管端设有拦网,防止金属丝球冲出。金属丝球外形与常见的家用清洁球团状物相同,每个金属丝球的质量为10~20 g。液体流出管是消泡后液体的出口通道,其位于筒体最低处,即圆锥形筒体正中央,其管端设有拦网,作用和配置方式与气体流出管相同。

泡沫从泡沫进入管切线快速流入筒体,获得沿筒体内壁螺旋向下的旋转运动,在运动过程中泡沫通过性地与金属丝球接触,金属丝球的微小结构对泡沫进行摩擦碰撞及切割,对泡沫产生破坏性作用,即消泡。消泡产生的液体依靠离心力逐渐趋向器壁,沿器壁螺旋向下从筒体下部的圆锥形底部液体流出管排出;消泡产生的气体处于筒体中央,螺旋向上从筒体上部气体流出管排出。金属丝微填料旋流消泡器利用金属丝微填料的机械消泡作用,同时结合旋流气液离心分离作用,实现从微米级细小泡沫到常规厘米级泡沫的消泡,并获得分离后的气体和液体。

2 试验部分

2.1 试验设备及原料

中试用金属微填料旋流消泡器基本尺寸为:上部圆筒形筒体高20 cm,直径30 cm,下部圆锥形筒体的圆锥角45°,筒体内填充满金属微填料(304不锈钢金属丝球)。泡沫进入管、气体流出管及液体流出管为DN15PN2.5规格金属管,且金属管均连接相同规格的金属阀门,控制消泡器的物料进出。试验用泡沫是克拉玛依石化公司环烷基原油溶剂脱沥青试验装置引出的正丁烷-脱油沥青泡沫,其温度为270~280 ℃、压力为1.7~1.8 MPa、流量为0.5~5.0 kg/h。

2.2 试验方法

试验用泡沫由泡沫进入管进入筒体,分别调节气体流出管及液体流出管出口阀开度,使液体在锥形筒体内积存一定的液位,保持系统进出液量平衡,筒体内压力与进料相一致,消泡器底部和顶部分别有液体和气体稳定排出。气体流出管的控制阀后连接一取样细管及阀门,采样袋为5 L特氟龙气体采样袋。取样时,将已称重的空采样袋(m1)与取样细管连接,微开取样阀至采样袋刚好充满即关毕阀门完成取样。对取完样的采样袋称重(m2),将采样袋中的气体施放后再次称重(m3)。

随气体夹带进入采样袋内的高温高压泡沫在常温常压下将迅速消泡,消泡的液体凝固黏附于采样袋内壁。因此,m2-m1为试样的总质量,而m3-m1为气体夹带泡沫消泡后的液体质量,(m3-m1)/(m2-m1)是单位质量试样中的液体质量,为试样的含液比率(η1)。接取泡沫进入管的进料泡沫,用以上相同的方法可测得进料泡沫的含液比率(η2)。

(η2-η1)/η2为消泡的液体的含液比率与进料泡沫的含液比率之比(η)。用η来表征金属微填料旋流消泡器的工作效率,即消泡率。显然,无消泡作用时η=0,消泡作用最理想时η=100%。

3 结果与讨论

3.1 填充密度对消泡率的影响

在自然状态下金属丝球的堆密度为90~130 g/ L。当作为金属微填料时,可通过调节压紧程度调整其填充密度。

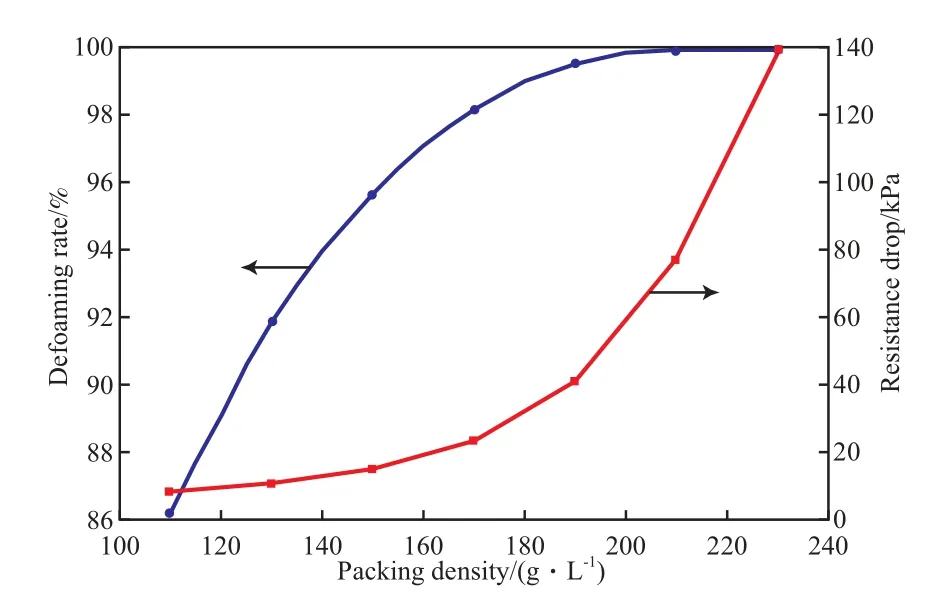

金属微填料填充密度对消泡率和泡沫通过消泡器阻力降的影响见图2。

图2 金属微填料填充密度对消泡率和泡沫通过消泡器阻力降的影响Fig.2 Effects of the packing density of metallic micro-packing on the defoaming rate and resistance drop of the defoamer.

由图2可看出,随填充密度的增大,消泡率呈先陡后缓的增加趋势;当填充密度增大至210 g/ L时消泡率达100%,以后填充密度再增大消泡率无变化;泡沫通过消泡器阻力降呈先缓后陡的增加趋势;当填充密度从210增大至230 g/L,阻力降从77.5增至138.8 kPa,阻力降增加了79.1%。这是因为,随金属微填料填充密度的增大,金属微填料之间的缝隙变小,至使微小泡沫通过微填料时也被机械破碎,但阻力降增大。随金属微填料填充密度的变化,消泡率和阻力降均存在一个陡增段,因此在工程上需要优化选择合适的金属微填料填充密度。

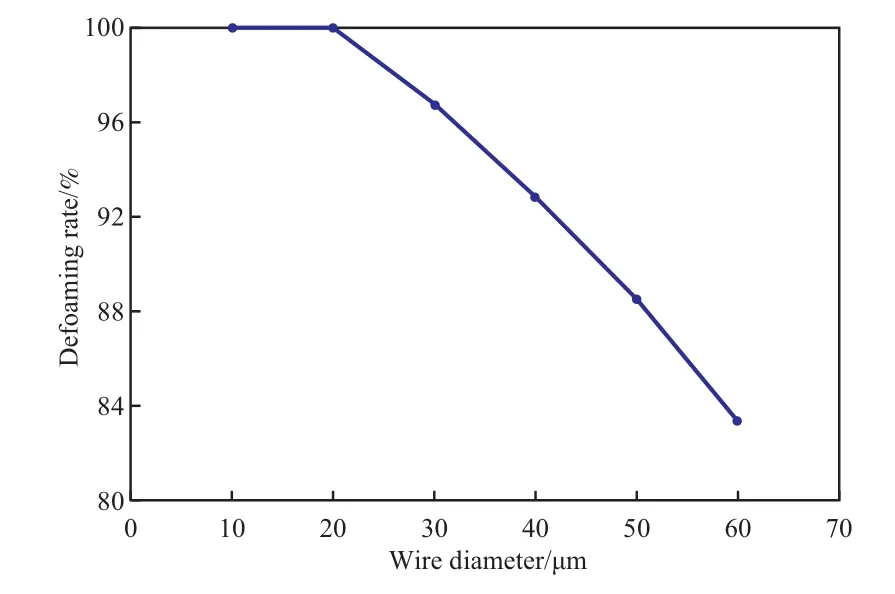

3.2 金属丝直径对消泡率的影响

金属丝直径对消泡率的影响见图3。由图3可看出,金属丝直径为10~20 μm时,消泡率高达100%;后随金属丝直径的增大,消泡率呈明显下降趋势;金属丝直径为60 μm时,消泡率降至83.3%。分析认为,金属丝对泡沫的消泡主要依靠金属丝对泡沫的切割及撕破作用,金属丝直径越小这种作用越强,反之则作用越弱。另外,金属丝的消泡作用还与泡沫本身的大小及分布相关,金属丝直径与泡沫大小有一个合适的匹配关系。

图3 金属丝直径对消泡率的影响Fig.3 Effect of the circular wire diameter on the defoaming rate.

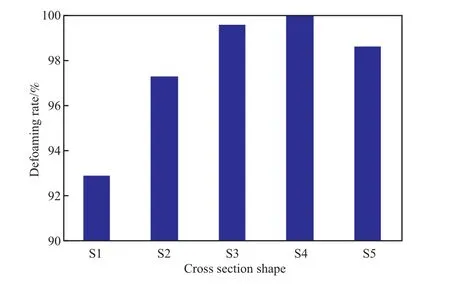

3.3 金属丝形状对消泡率的影响

金属丝截面形状对消泡率的影响见图4。由图4可看出,有棱角的扁丝其消泡率均高于无棱角的圆丝;在扁丝中,S4金属扁丝消泡率最高。分析认为,金属丝的横截面越不规则,越有利于对泡沫的切割破坏,而当其长宽尺寸过于悬殊时,又影响填料的整体分布和匀均,对消泡又产生不利影响。因此,具有适中长宽比的S4金属扁丝具有最好的消泡效果。

图4 金属丝截面形状对消泡率的影响Fig.4 Effect of the circular wire cross section shape on the defoaming rate.

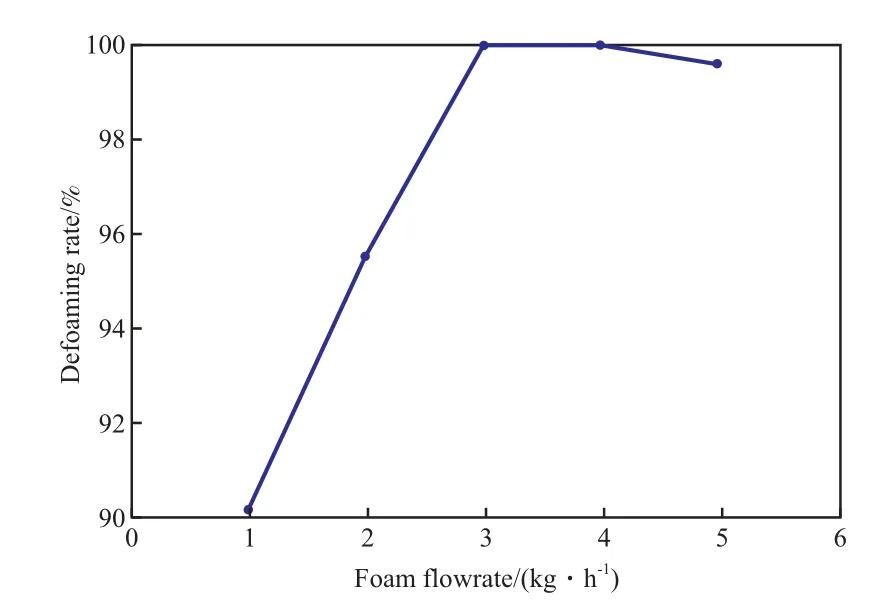

3.4 泡沫流量对消泡率的影响

泡沫流量对消泡率的影响见图5。由图5可看出,随泡沫流量增大,消泡率先增大后略有降低,流量至3.0~4.0 kg/h时消泡率可达100%。分析认为,泡沫流量增大时,有利于加强微填料对泡沫的机械消泡作用,即强化对泡沫的切割破坏;但泡沫流量过大,使泡沫在消泡器内的停留时间缩短,泡沫与微填料接触的几率降低。对一个特定的金属微填料旋流消泡器,一定范围内存在最佳操作负荷。

图5 泡沫流量对消泡率的影响Fig.5 Effect of foam f owrate on the defoaming rate.

4 结论

1)采用金属微填料旋流消泡器,不添加消泡剂可有效消除正丁烷-脱油沥青泡沫。

2)金属微填料填充密度在110~230 g/L之间,随填充密度的增大,消泡率和泡沫通过阻力均呈增加趋势,工程上应优选合适的填充密度。

3)随金属丝直径减小,消泡率增加, 当金属丝直径小于20 μm时消泡率可达100%。金属丝直径与泡沫大小有合适的匹配关系。

4)金属丝横截面形状对消泡率有影响,不规则横截面有利于对泡沫的切割破坏。

5)泡沫流量增大,可加强微填料对泡沫的机械消泡作用,但同时缩短了泡沫在消泡器内的停留时间,对一定规模的金属微填料旋流消泡器存在一最佳的操作负荷。

[1] Fan Maoming,Tao Daniel, Honaker R, et al. Nanobubble Generation and Its Applications in Froth Flotation:Ⅱ. Fundamental Study and Theoretical Analysis[J].Mining Sci Technol, 2010,20(2):159 - 177.

[2] 李育敏,俞晓梅,姚克俭.一种具有机械消泡功能的新型塔板[J]. 现代化工,2005,25(10):57 - 59.

[3] 李育敏,刘炳炎,俞晓梅.板式塔降液管的机械消泡研究[J]. 化学工程,2008,36(8):5 - 8.

[4] 中国石油天然气股份有限公司. 金属丝微填料旋流消泡器:中国,02335526 A[P]. 2012-02-01.

(编辑 李治泉)

Application of Metallic Micro-Packing Swirling Defoamer to n-Butane-Deoiled Asphalt Foam System

Liu Jianghua, Zhang Hong

(PetroChina Karamay Petrochemical Co.,Karmay Xinjiang 834000, China)

The application of metallic micro-packing swirling de-foamer inn-butane-deoiled asphalt foam system was studied. The effects of packing density, diameter of metal wire, cross section shape of metal wire and foam flowrate on the defoaming rate were investigated. The feature of the metal micro-packing swirling defoamer is the combination of swirl centrifugal gas-liquid separation with mechanical crushing to break foams. The test results showed that, under the appropriate conditions of packing density of 210-230 g/L, foam f owrate of 3.0-4.0 kg/h, metal wire with irregular crosssection as packing and diameter of the metal wire of less than 20 μm, the de-faoming rate of the defoamer for then-butane-deoiled asphalt foam system would reach almost 100% without any defoaming agent.

metallic micro-packing swirling defoamer;foam;n-butane;deoiled asphalt

1000 - 8144(2014)09 - 1044 - 04

TE 624.52

A

2014 - 03 - 27;[修改稿日期] 2014 - 05 - 22。

刘江华(1969—),陕西省平利县人,研究生,高级工程师,电话 0990 - 6885320,电邮 6283801@126.com。