硅铬复合氧化物抗结焦涂层的制备及其性能

2014-10-10郏景省王申祥王红霞王国清

郏景省,王申祥,王红霞,王国清

(中国石化 北京化工研究院,北京 100013)

硅铬复合氧化物抗结焦涂层的制备及其性能

郏景省,王申祥,王红霞,王国清

(中国石化 北京化工研究院,北京 100013)

采用化学气相沉积法在裂解小试装置的裂解炉管内制备了硅铬复合氧化物抗结焦涂层。通过裂解结焦实验、元素分析和SEM方法对硅铬复合氧化物涂层在裂解炉管内的分布规律、抑制结焦能力和抗高温冲击能力以及涂层对烯烃收率的影响进行了研究。在裂解炉管内沉积硅铬复合氧化物涂层时,炉管入口沉积的涂层中含有较多的氧化铬,中间段的涂层主要为硅铬复合氧化物,而出口的涂层含氧化硅较多。所制备的涂层前期结焦抑制率可达90%,在第14次评价周期后,结焦抑制率仍保持在80%以上。硅铬复合氧化物涂层能耐受1 000 ℃的热冲击,具有较好的牢固度,并对乙烯、丙烯和丁二烯收率的影响不明显。

化学气相沉积;氧化硅;氧化铬;涂层;抑制结焦;乙烯;裂解炉管

在乙烯生产过程中,裂解炉管的FeNiCr合金中的Fe和Ni元素作为结焦反应的催化活性中心,容易催化碳氢化合物在裂解炉管的内表面生成焦炭。产生的焦炭使裂解炉管内的压降增大,烯烃收率降低。另外,结焦会增加炉管外壁和管内流体热量传递的热阻,为了达到理想的裂解炉管出口温度必须不断提高炉管外壁温度,增大燃料消耗量。在高温下,碳元素易与FeNiCr合金发生渗碳反应,缩短裂解炉管的使用寿命。当管壁温度达到允许极限温度或管内压降达到一定程度时,须停炉进行清焦,从而降低了装置的生产能力。

研究结果表明,在裂解炉管内表面制备涂层,可有效减少裂解过程中的结焦。炉管内表面涂层制备技术有离线处理[1-10]和在线处理[11-21]两种方式。离线处理技术通过高温渗透、磁控溅射、等离子喷涂和气氛处理等方法,采用一些特殊的设备对裂解炉管进行处理,在裂解炉管内表面直接制备涂层。但离线处理技术存在工艺较复杂、需要大型设备、造价偏高、炉管涂层在装配过程中由于焊接原因使焊接部位成为抑制结焦最薄弱的部位等缺点。在线处理技术克服了离线处理技术的缺点,采用化学气相沉积法直接在裂解炉管内沉积抗结焦涂层,减少了设备投资及炉管的安装和拆卸环节。British Petroleum公司[12,21]在裂解炉管内沉积纯氧化硅涂层,但纯氧化硅涂层在高温下易剥落。Mannesmann公司[13]和阿托菲纳公司[14]在裂解炉管内沉积硅硫复合涂层,改善涂层的牢固度和抗结焦性能,但硫元素的存在使炉管易腐蚀。SK公司[15-16]则在裂解炉管内沉积了硅铬复合氧化物/氧化硅/催化涂层的3层涂层结构,沉积工艺较为复杂。

为了增加氧化硅涂层的抗高温性能和简化沉积工艺,本工作采用化学气相共沉积法,将硅化合物和铬化合物的混合物进行单次化学气相共沉积,在实验室小试装置中的裂解炉管内表面制备了抗结焦涂层;研究了涂层在裂解炉管内的分布、抑制结焦能力和抗高温冲击能力以及涂层对烯烃收率的影响。

1 实验部分

1.1 涂层的制备

在实验室裂解装置[22]上进行裂解炉管涂层的制备。裂解炉管材质为2520不锈钢,炉管内径10 mm、外径14 mm、长85 cm。实验中裂解炉分3段加热,预热炉单独加热,在预热炉中水变成水蒸气,水蒸气用作气相沉积的载气。

本实验选用硅化合物和铬化合物的乙醇溶液作为沉积液,以水蒸气为稀释气,沉积液在预热炉和裂解炉之间的横跨段进料,在裂解炉管内表面沉积涂层。在沉积、裂解、烧焦各步骤中,整套实验装置都处于常压状态。其中,载气预热温度为300~650 ℃,气相沉积温度为600~900 ℃,硅有机化合物流量为0.2~0.6 g/h,铬有机化合物流量为0.02~0.12 g/h,水蒸气载气流量为25~70 g/h,沉积时间为3~12 h。

1.2 裂解实验和表征方法

裂解原料的性质、裂解实验方法和条件、结焦抑制率的计算方法以及表征方法参见文献[22]。

2 结果与讨论

2.1 涂层在裂解炉管中的分布

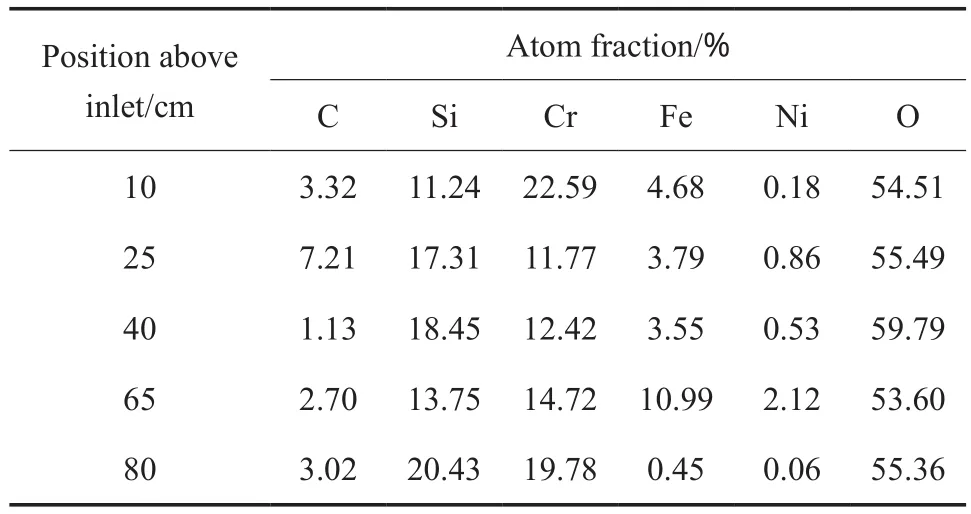

为了研究涂层在裂解炉管内的分布情况,把气相沉积后的裂解炉管按照从入口到出口的顺序,分别在距离入口10,25,40,65,80 cm处进行切割,对其内表面进行元素分析,分析结果见表1。

表1 裂解炉管不同位置内表面的元素分析结果Table 1 Elemental composition on the internal surfaces of different positions on a cracking furnace tube

由表1可见,涂层主要由Cr,Si,O及少量C,Fe,Ni元素组成,其中,Fe和Ni为金属基体含有的元素;Cr为金属基体及气相沉积得到的元素;Si和C主要为气相沉积得到的元素;O为氧化物所含的元素。虽然元素分析结果中Cr元素含量也包括金属基体中本来就含有的Cr,但通过对比Si与Cr元素相对含量的变化,仍可推测涂层组成的变化。在入口10 cm处涂层中Cr元素含量相对较高,Si元素含量相对较低,这是由于铬化合物较容易分解,硅化合物较难分解。但在入口25,40 cm处Si元素含量增加,Cr元素含量降低,说明硅化合物吸收的热量越来越多,得到了充分的分解、沉积。在入口65 cm处,Fe和Ni元素的含量有所增加,说明此处涂层较薄。在入口80 cm处,相对于Fe和Ni元素,Si和Cr元素含量都有所增加,这是由于出口温度降低,氧化硅和氧化铬在不锈钢表面的沉积速率远大于其脱附速率,造成涂层在出口积聚较厚,主要为Si和Cr的氧化物。

裂解炉管不同位置内表面的SEM图片见图1。结合元素分析和SEM表征结果可知,在入口10,25,40,65 cm处,主要为微小的Si,Cr,Fe等氧化物颗粒;在入口80 cm处为典型的氧化硅球形颗粒。这说明Cr的加入改变了Si的沉积,在入口10~65 cm处显示为小颗粒氧化物,而不是较大的氧化硅球形颗粒。

图1 裂解管不同位置内表面的SEM图片Fig.1 SEM images of the internal surfaces of different positions on the cracking furnace tube.Position above inlet/cm:(a) 10;(b) 25;(c) 40;(d) 65;(e) 80

2.2 涂层的抑制结焦能力

硅铬复合氧化物涂层的结焦抑制率随裂解结焦评价次数的变化见图2。由图2可见,在前期涂层的结焦抑制率可达90%,在第14次评价同期后,涂层的结焦抑制率仍保持在80%以上。

图2 硅铬复合氧化物涂层的结焦抑制率随裂解结焦评价次数的变化Fig.2 Coking inhibition rate of composite silica and chromic oxide coating in different runs.

在裂解结焦、烧焦的过程中,会有少量焦炭及涂层粉末脱落,聚集在裂解炉管出口。通过测量出口粉末的元素组成,可以检测涂层的牢固情况。不同评价次数后裂解炉管出口粉末的元素组成见表2。由表2可见,在第4次评价周期后,出口粉末中除了焦炭外,还含有少量Si,Fe,Cr等元素。但在第8~14次评价周期后出口粉末中Si元素的含量非常低。这说明在本装置评价条件下,初始评价时涂层中一些沉积不牢固的氧化物发生少量脱落,但在后续评价中,涂层与基体结合牢固,脱落量较少。

表2 不同评价次数后裂解炉管出口粉末的元素组成Table 2 Elemental composition of the powder at the cracking furnace tube outlet after different runs

2.3 涂层的抗高温能力

在裂解炉管中沉积硅铬复合氧化物涂层后,通入水蒸气,在1 000 ℃下处理2 h后自然冷却。通过比较水蒸气高温处理前后裂解炉管内结焦量的变化,考察涂层抗1 000 ℃热冲击的能力,实验结果见表3。由表3可见,高温处理前后,有涂层的裂解炉管内的结焦量变化不大,且结焦量远低于空白炉管的结焦量,说明所制备的硅铬复合氧化物涂层能经受1 000 ℃的热冲击。

表3 1 000 ℃处理对硅铬复合氧化物涂层的影响Table 3 Effect of treating at 1 000 ℃ on the composite silica and chromic oxide coating

2.4 涂层对烯烃收率的影响

硅铬复合氧化物涂层对烯烃收率的影响见表4。由表4可见,在多周期评价过程中,烯烃收率有所波动,剔除误差较大的空白炉管第1次实验和有涂层炉管的第11次和第13次实验结果,空白炉管和有涂层炉管的三烯(乙烯、丙烯和丁二烯)收率的平均值分别为46.51%和46.63%,这说明在本实验条件下硅铬复合氧化物涂层对三烯收率影响不明显。

表4 硅铬复合氧化物涂层对烯烃收率的影响Table 4 In fl uence of the composite silica and chromic oxide coating on the ole fi n yield

3 结论

1)SEM表征和元素分析结果表明,在裂解炉管内沉积硅铬复合氧化物涂层时,入口沉积的涂层中含有较多的氧化铬,中间段的涂层主要为硅铬复合氧化物,而出口涂层氧化硅含量较高。

2)硅铬复合氧化物涂层的前期结焦抑制率可达90%,在第14次评价周期后,结焦抑制率仍保持在80%以上。

3)在本实验条件下,硅铬复合氧化物涂层能耐受1 000 ℃水蒸气的热冲击,具有较好的牢固度。

4)硅铬复合氧化物涂层对三烯收率影响不明显。

[1] Surface Engineered Products Corporation. Surface Alloyed High Temperature Alloys:US,6093260[P]. 2000-07-25.

[2] Surface Engineered Products Corporation. Coating System for High Temperature Stainless Steel:US,6585864[P]. 2003-07-01.

[3] Surface Engineered Products Corporation. Protective Coating System for High Temperature Stainless Steel:US,6475647[P]. 2002-11-05.

[4] Alon,Inc. Diffusion Coated Ethylene Furnace Tubes:US,5873951[P]. 1999-02-23.

[5] Alon,Inc. Surface Alloy System Conversion for High Temperature Applications:US,6537388[P]. 2003-03-25.

[6] 樊黑钦,崔德春,李锐. 裂解炉管涂层材料的制备及其作用机理的研究[J]. 乙烯工业,2003,15(l):26 - 29.

[7] Novacor Chemicals Ltd. Treatment of Furnace Tubes:US,5630887[P]. 1997-05-20.

[8] Novacor Chemicals Ltd. Process of Treating a Stainless Steel Matrix:US,6436202[P]. 2002-08-20.

[9] Novacor Chemicals Ltd. Surface on a Stainless Steel Matrix:US,6824883[P]. 2004-11-30.

[10] Novacor Chemicals Ltd. Surface on a Stainless Steel Matrix:US,6899966[P]. 2005-05-31.

[11] 郏景省,王申祥,王红霞,等. Si/Ce化学气相共沉积制备抗结焦涂层的研究[J]. 乙烯工业,2010,22(3):1 - 4.

[12] British Petroleum Company Limited. Method of Applying a Layer of Silica on a Substrate:US,4099990[P]. 1978-07-11.

[13] Mannesmann Aktiengesellschaft. Apparatus and Process for Reducing Coking of Heat Exchange Surfaces:US,5922192[P]. 1999-07-13.

[14] 阿托菲纳公司,特克尼普有限公司. 减少裂解反应器中的结焦:中国,1399670[P]. 2003-02-26.

[15] SK Corporation. Method of On-Line Coating Film on the Inner Walls of the Reaction Tubes in a Hydrocarbon Pyrolysis Reactor:US,6514563[P]. 2003-02-04.

[16] SK株式会社. 在烃裂解反应器的反应管内壁形成涂层的方法:中国,1345261[P]. 2002-04-17.

[17] 童遂放,罗小秋,黄志荣,等. 常压化学气相沉积法制备SiO2涂层及其抗结焦性能[J]. 石油化工,2007,36(10):1012 - 1015.

[18] 罗小秋,黄志荣,孙启凤,等. HP40钢表面沉积SiO2功能涂层工艺[J]. 机械工程材料,2008,32(4):40 - 53.

[19] 王红霞,王申祥,王国清,等. 乙烯裂解炉管抑制结焦在线涂层的制备研究[J]. 石油化工,2010,39(12):1313 -1318.

[20] 周建新,徐宏,马秋林,等. Si/S涂层抑制结焦性能的中试对比研究[J]. 石油学报:石油加工,2009,25(5):678 -684.

[21] Brown D E,Clark J T K,Foster A I,et al. Inhibition of Coke Formation in Ethylene Steam Cracking[M]//Coke Formation on Metal Surfaces. Washington:ACS,1982:23 - 43.

[22] 宋立臣,郏景省. 二氧化硅抗结焦涂层的制备及性能研究[J]. 石油化工,2014,43(3):255 - 258.

(编辑 王 萍)

Preparation and Performance of Composite Silica and Chromic Oxide Coating for Anti-Coking

Jia Jingsheng,Wang Shenxiang,Wang Hongxia,Wang Guoqing

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

Composite silica and chromic oxide coating for anti-coking was prepared on the internal surface of a cracking furnace tube through chemical vapor deposition in the laboratory scale steam cracker for ethylene production. The distribution of silica and chromic oxide on the tube,the anticoking performance,the high temperature resistance and the in fl uence of the coating on the yield of ole fi ns were studied by means of EDS,SEM and steam cracking experiments. In the inlet,middle section and exit of the tube,more chromic oxide,composite silica and chromic oxide,and more silica were deposited,respectively. The coking inhibition rate reached 90% at the earlier running stage and was kept above 80% after the fourteen circles of steam cracking of naphtha. The coating kept good performance even after it was treated with thermal shock at 1 000 ℃. No obvious influence of the coating on the yields of ole fi n products was observed.

chemical vapor deposition;silica;chromic oxide;coating;anti-coking;ethylene;cracking furnace tube

1000 - 8144(2014)04 - 0364 - 04

TQ 221.21

A

2013 - 10 - 12;[修改稿日期]2014 - 01 - 13。

郏景省(1980—),男,河南省驻马店市人,博士,高级工程师,电话 010 - 59202252,电邮 jiajs.bjhy@sinopec.com。