一种利用轴截面图像测量圆度误差的新方法

2014-10-10景敏

景 敏

JING Min

(陕西理工学院 机械工程学院,汉中 723003)

0 引言

圆度误差是机械零件(特别是回转类零件)一项重要的几何误差。实际圆轮廓对理想圆的变动量称作圆度误差,它的公差带是两同心圆之间的区域。圆度误差的准确测量对于提高零件的加工精度、保证零部件的工作精度及互换性都具有重要意义,所以是企业生产和用户检验比较关心的一个参数。常用的测量方法有三种:特征参数测量法、圆度仪测量法和影像测量法。特征参数测量法有两点法或三点法,是以通过测量两点或三点得到的特征参数来评定圆度误差值,测量简单方便,但误差较大,适用于精度要求不高的场合;圆度仪测量方法属于接触式相对测量。它是以轴的高精度回转迹线作为圆的理想要素与被测实际轮廓进行比较,从而获得被测实际轮廓的轮廓图形或误差值[1]。圆度仪价格昂贵,使用条件要求较高,测量精度最高, 可达到0.025um[2],但由于是接触测量,对零件及测头的磨损较大,同时测头安装误差以及仪器的回转误差也会影响其测量精度。影像法测量是在光学仪器上将零件实际被测轮廓经过光学投影的方法进行放大,由放大后的轮廓影像来评定圆度误差值。这种测量方法效率较高,但测量过程中存在成像对准误差和读数误差,数据处理过程繁复,且测量精度受仪器放大率的限制,精度不高。圆度误差的评定方法主要有四种方法,分别是最小区域法(MZC)、最小二乘法(LSM)、最小外接圆法(MCC)和最大内切圆法(MIC)[3]。其中最小二乘法由于计算简单并且较易实现,所以使用的较多,但其计算结果并不是符合国家标准中定义的圆度误差,当几种评定方法结论出现争议的时候,最终以符合国家标准的评定方式——最小区域法评定的结果作为最终结论。

由于计算机的硬件性能的不断提高和视觉理论研究的不断深入,将图像测量技术应用与检测领域成为现代检测技术的必然趋势。图像测量技术是以现代光学为基础,融合计算机图像学、信息处理学、计算机视觉、光电子学等学科技术为一体的现代测量技术,它是将被测对象的图像当作检测和传递信息的媒介,从中提取有用的信号来获得待测的参数。它具有检测速度快、受环境影响小、精度较高,且系统柔性高,易于集成化、适用于在线检测、成本低等特点。这项技术近年来在各行业都得到广泛应用,这类测量系统主要由光学照明系统、CCD摄像机、图像采集卡、计算机及相应的测量软件组成。工作原理为:由照明系统发出的平行光照射被测零件,使被测零件成像与CCD面阵上。由CCD将光信号变为电信号,经图像采集卡存入计算机,然后由软件对所采集到的图像进行轮廓提取、系统标定等处理、最终进行有关参数的评定。

1 测量原理及方法

1.1 测量原理

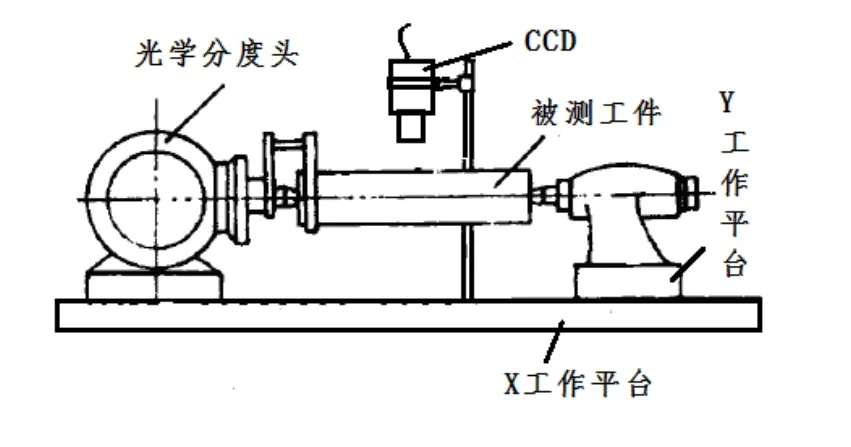

图像测量按照摄取图像的不同可以分为端面圆图像和轴截面图像。目前常见的是对端面圆图像做检测,已经取得良好的效果,如图1所示,通常步骤是对零件或轴类零件的端面进行图像采集、预处理从而获得完整清晰的轮廓图像,然后利用改进的霍夫变换对系统标定,并利用有效的数据处理算法按照最小条件法进行圆度误差评定,精度可以达到10um[4]。但利用轴截面测量圆度误差的方法用的较少,本文提出一种新的测量方法,利用光学分度头与零件轴截面影像、结合图像处理技术获得圆度误差值,总体结构示意图如图2所示。

图1 端面圆法测量圆度误差

图2 轴截面测量示意图

图3 零件轴截面图

图4 任意一组标定系数直线

具体测量过程如下:将待测工件装在光学分度头及顶尖之间,CCD摄像机调焦使得被测工件轴截面的清晰像成在CCD光敏面上,经光电转化后,由图像采集卡将信号传入计算机,由计算机控制分度头依次旋转固定角度,CCD拍摄零件轴截面图形,如图3所示。沿用图像处理技术的一般步骤,对图像进行预处理,阈值分割、二值化、滤波后应用梯度检测法检验轮廓[5]。由于图像尺寸固定,所有图像任取同一列提取到的坐标点值,可看做是待测零件同一横截面上半径的变化量,故而可以利用此半径变化量,利用数据处理的方法,得到待检圆的用像素表示的圆度误差值m。

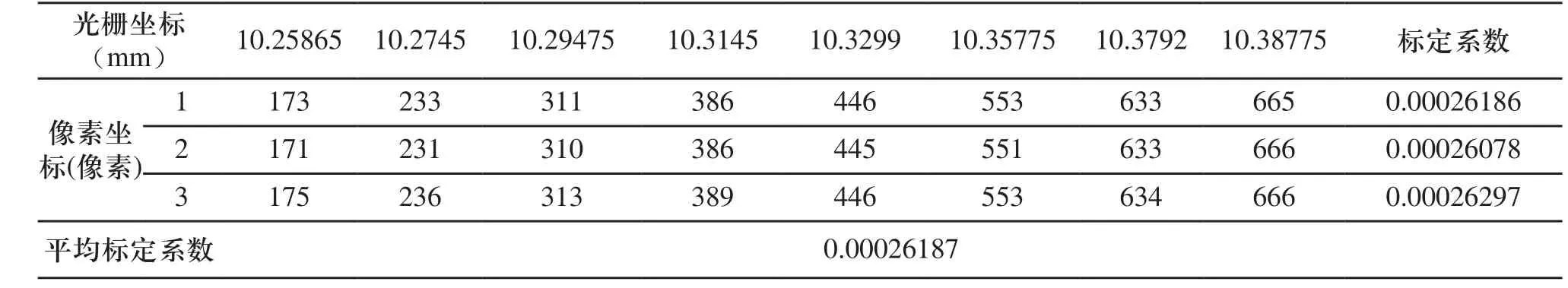

1.2 系统标定

由于系统通常采用放大的光学系统,在实际测量前,需要对系统进行标定,也就是确定CCD像素与被测工件实际几何量的关系,从而得到图像空间与物体坐标空间的对应关系。本系统采用自标定方法,将光学分度头及顶尖装在二维工作平台上,工作平台由光栅尺控制精确位移,Y工作台每移动一段距离,由CCD采集一次图像(此时分度头不旋转),在CCD视场范围内能采集到图像的基础上重复多次。依据上述图像处理过程一般步骤,对所得图像进行处理,任取图像边缘上同一列像素值作为参考点,以该像素值为横坐标,光栅实际移动距离为纵坐标,将会在坐标系中得到一条直线,该直线的斜率即为标定系数k(mm.像素-1)。则该待测零件的圆度误差f应为:

2 测量实例

以测量一光滑塞规为例,理论尺寸φ1.3mm。测量与评定的具体过程如下。

2.1 系统硬件构成

本测量系统采用MV-VD500SC型高清逐行扫描CMOS工业相机,最高分辨率2592×1944,像素尺寸2.2um×2.2um ,光学放大系统采用ZDH0670型光学显微镜,放大倍率8×,XY工作台分别贴雷尼绍20U1A型光栅尺和读数头及十倍细分盒,用由电机控制的丝杠进行传动。

2.2 系统标定

系统采用LABVIEW控制软件,对同一边界在不超出视场的情况下,Y方向每移动一段距离,拍摄一次图像,连续移动7次,共8幅图像,如图所示。经图像预处理、二值化及边缘检测后同取所有图像中同一列的Y坐标,即为像素值,实际移动量由光栅尺读出,测量数据如表1所示。可根据数据作图,图形近似为直线,如图4所示,用最小二乘法拟合直线,其斜率即为标定系数k。为了剔除表面毛刺点对图像的影响,取三列分别计算,最后取平均值作为最终的标定系数k。

2.3 测量

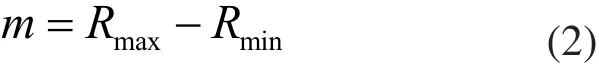

光学分度头每旋转30°间隔,采集图像一次。工件旋转一周,经过和标定相同的步骤,图像预处理、二值化及边缘检测后同取所有图像中同一列的Y坐标,即可得该待测零件在整周范围内半径相对起始点半径的偏移量。数据如表2所示。根据最小二乘法评定圆度误差。最小二乘圆法是以最小二乘圆作为理想的评定圆, 被测实际轮廓到该圆的最大径向距离与最小径向距离之代数差即为圆度误差值[6]。根据图5和最小二乘圆的计算公式:

表1 标定测量数据

图5 最小二乘圆

其中n为测点个数,取实际轮廓至最小二乘圆圆心最大距离Rmax与最小距离Rmin之差,即为评定的圆度误差值m。

根据式(1)、式(2)可计算出圆度误差m=3.4个像素,则转化为实际值圆度误差值为:f =m⋅ k = 3.34× 0.26 = 0.78(µ m)。

3 与传统方法比较

1)此前,该工件在立式光学比较仪上采用最大直径与最小直径差的方法得到圆度误差为0.5um。可见,采用此种轴截面图像处理的方法可行,且可以保证足够的测量精度。

2)由于该种方法是非接触测量,可以避免测头形状及接触压力的影响,避免测头及工件的磨损。另外,随着CCD等摄像机价格的降低,可以大幅度的节约检测成本。

3)在现有的检测中,常采用立式光学比较仪快速检测圆度误差,但每一次不同工件的检验,都要进行一次对量块的过程,效率较低。而采用本文所述的方法,可以利用移动工作平台迅速找到待检工件边缘,提高工作效率,编写好相应软件后,不需要专业的计量人员,可在生产过程中由加工人员在线检测。

4)相对于采用端平面信息测量圆度的方法,此种方法可以更具体测量指定圆截面的圆度信息,可更好的适用于椎体零件圆度、锥度等信息的测量。

4 结论

通过实例证明了该方法的有效性,与传统检测方法相比,利用轴截面信息测量圆度误差这种方法不仅可行且可保证较高的精度,成本相对低廉,易于扩展,可实现检测过程的自动化、数字化、可视化,大幅提高检测效率,并可对有效改善加工方法和过程提供参考。

[1]傅师伟.圆度误差测量的一种新方法[J].计量与测试技术,2004,31(9):7-9.

表2 测量数据

[2]纪小辉,陈彤.基于光电技术的圆度测量及最小二乘评定[J].科学技术与工程,2010,10(27):6742-67442010,10(27):6742-6744.

[3]唐宇慧.圆度误差检测的现状与展望[J].机床与液压,2004,(11):6-8.

[4]白福忠,包晓艳,李义军.圆度误差的图像测量法[J].机床与液压,2008,36(6):106-109.

[5]陈向伟,王龙山,刘庆民等.基于CCD 图像的圆度误差测量研究[J].半导体光学,2004,25(4):313-316.

[6]周景亮,林志熙,黄富贵.光学分度头测量圆度误差的精确评定方法的研究[J].机械设计与制造,2007,(6):113-115.

[7]范淑果,郝宏伟,杜皓.选择圆度误差评定方法的体会[J].计量与测试技术,2009,36(10):28-30.

[8]陈立杰,张玉,张镭.虚拟圆度误差测量仪的研制[J].东北大学学报(自然科学版),2002,23(11):1056-1058.

[9][日]米本和也. CCD/CMOS 图像传感器基础与应用[M].北京:科学出版社,2006:40-43.

[10]Li Xiuming, Shi Zhaoyao.Application of convex hull in the assessment of roundness error.Machine tools &Manufacture,2006,(48):711-714.

[11]W.B. Rowe.Some Studies of the Centerless Grinding with particular reference to the roundness accuracy[J].International Journal of Machine Tools & Manufacture,2006, 46(14):1770-1775.

[12]Mu-ChenChen. Roundness measurements for discontinuous perimeters via machine visions[J].Computers in Industry,2002,(47):36-41.

[13]王记桓.基于视觉检测的圆度误差测量技术研究[D].哈尔滨:哈尔滨工业大学,2008.

[14]张玉梅.基于半径变化量测量的圆度误差最小外接圆评定法研究[J].赤峰学院学报(自然科学版),2013,29(11):13-15.