无压边力时宽板U形弯曲的回弹试验研究

2014-10-10潘祖军江苏清拖农业装备有限公司

文/潘祖军·江苏清拖农业装备有限公司

李艳·江苏信息职业技术学院

无压边力时宽板U形弯曲的回弹试验研究

文/潘祖军·江苏清拖农业装备有限公司

李艳·江苏信息职业技术学院

当带状板材受到冲压时,如果冲压工艺设计不合理,反弹会使板料的冲压结果不能符合图纸要求。本文用实验的方法探求无压边力的情况下板材的回弹问题,分别就材料性能、板料厚度、凸模圆角半径、凸凹模间隙、凹模跨度、摩擦系数等诸多因素对板料回弹的影响做出了分析。

在板料冲压实践中,经常会遇到没有压边装置,而需要对宽板进行冲压,此时宽板的回弹就会影响板材的冲压精度,影响板材与其他零件的装配精度,因此对宽板的回弹控制就显得相当重要。在宽板弯曲方面,贺广零博士等人根据宽板弯曲过程中的变形与应力分布特征,提出了一种计算弯曲过程中板料厚度随弯曲程度变化的新的近似求解方法。该方法基于塑性增量理论,应用塑性成形过程的体积不变假设和弯曲过程的平截面假设作为算例,得到了理想刚塑性、线性强化刚塑性材料的板料厚度、变薄系数以及应变中性层内移系数随板料弯曲内表面半径变化的规律。官英平副教授等人利用ANSYS软件,通过对宽板V形自由弯曲及卸载过程的有限元数值模拟,研究了影响成形及卸载过程的因素。本文则从冲压实践来研究宽板在冲压弯曲过程中的反弹受哪些因素影响。

宽板U形弯曲研究试验设备

实验设备包括:XP2CC-315T四柱液压机、WD-1C型多功能电子实验机、移动式多功能实验数据采集系统、纵向位移传感器、横向位移传感器。其中,移动式多功能实验数据采集系统负责将传感器采集到的模拟信号转换成数字信号并实时地显示与记录,如图1所示。在无压边力时,研究材料性能、板厚、凸模圆角半径、凸凹模间隙、凹模跨度、摩擦对弯曲回弹的影响。

图1 弯曲试验系统

材料性能对回弹的影响

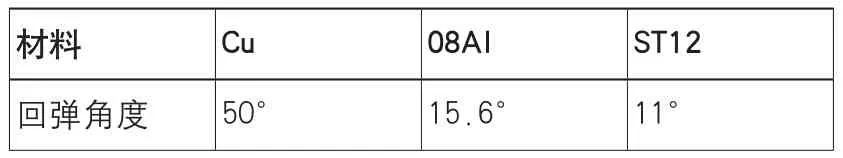

在凸模圆角半径rp=15mm,凹模跨度L=100mm,厚度t=0.9mm,凸凹模间隙c=1.0mm,弯曲角α=90。,所用的材料分别为Cu(黄铜HPb59-1)、08Al(屈服强度约275MPa左右)、ST12的条件下进行试验。图2是三种板料U形弯曲回弹后工件的形状,表1为三种工件弯曲后回弹的角度。

图2 不同材料板料U形弯曲回弹后工件的形状

从表1可以看出,Cu的回弹量最大,为50。;ST12回弹量最小,为11。。这是因为材料性能是影响弯曲回弹量Δα的重要因素,其中材料屈服极限ReL愈高,弹性模量E愈小,则弯曲后回弹量Δα愈大;硬化指数n值愈小,回弹量也愈大。由于在三种材料中,Cu的ReL值大,E值小,n值也小,故其回弹最大。反之,ST12的ReL值小,E值大,n值也大,故其回弹最小。

■ 表1 三种材料回弹的角度

板料厚度对回弹的影响

在凸模圆角rp=15mm,跨度L=100mm,厚度t分别为0.6mm、1.0mm、1.1mm、3.0mm,凸凹模间隙c=1.1t,弯曲角α=90。,材料为08Al的条件下进行试验。图3及图4分别为U形弯曲回弹后工件的形状以及板厚对回弹的影响。从图3、图4中可以看出,随着板厚的增大,回弹角度减小。因为板厚增大,截面惯性矩增大,因此回弹减小。

凸模圆角半径对回弹的影响

图3 不同板厚下U形弯曲回弹后工件的形状板料厚度t/mm

图4 板料厚度对回弹的影响

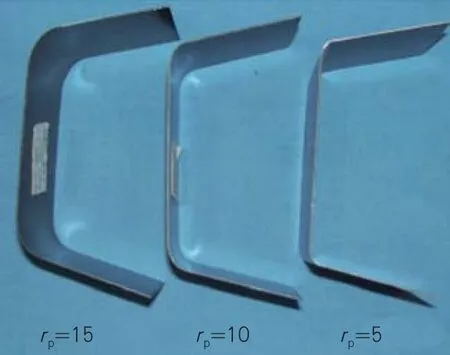

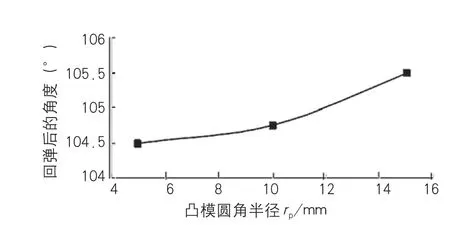

在凹模跨度L=100mm,厚度t=0.9mm,凸凹模间隙c=1.0mm,凸模圆角半径rp分别为5mm、10mm、15mm,弯曲角α=90。,材料为08Al的条件下进行试验。图5及图6为U形弯曲回弹后工件的形状以及凸模圆角半径对回弹的影响。

从图5、6中可以看出,随着凸模圆角半径的增大,回弹角度也随之增大。因为当α一定时,随凸模圆角半径增大,弯曲变形区变大,其中弹性成分随之增大,因此卸载后回弹增大。

图5 不同凸模圆角半径U形弯曲回弹后工件的形状

凸凹模间隙对回弹的影响

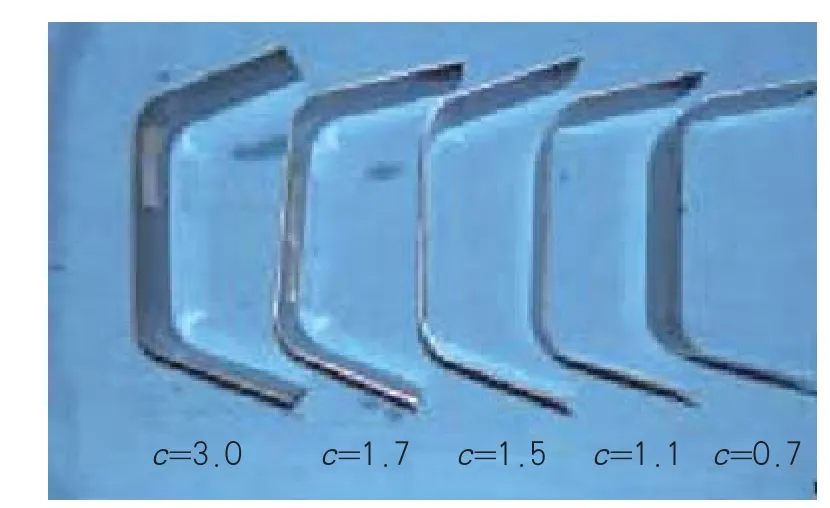

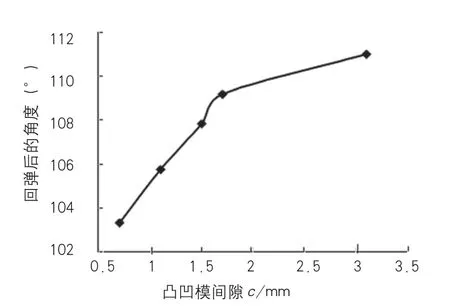

在凸模圆角rp=15mm,凹模跨度L=100mm,厚度t=0.9mm,凸凹模间隙c分别为 0.7mm、1.1mm、1.5mm、1.7mm、3.0mm,材料为08Al,弯曲角α=90。的条件下进行试验。图7及图8分别为U形弯曲回弹后工件的形状以及间隙对回弹的影响。从图7、图8中可以看出,随着间隙的增大,回弹角度增大。

图6 凸模圆角半径对工件的影响

图7 不同间隙下U形弯曲回弹后工件的形状

图8 凸凹模间隙对回弹的影响

凹模跨度对回弹的影响

在凸模圆角rp=15mm,厚度t=0.9mm,凸凹模间隙c=1.0mm,凹模跨度L分别为80mm、100mm、120mm,弯曲角α=90。,板料为08Al的条件下进行试验。图9及图10分别为U形弯曲回弹后工件的形状以及凸凹模跨度对回弹的影响。从图9、图10中可以看出,随着凸凹模跨度的增大,回弹角增大。

图9 不同跨度下U形弯曲回弹后工件的形状

图10 凹模跨度对回弹角的影响

润滑材料对回弹的影响

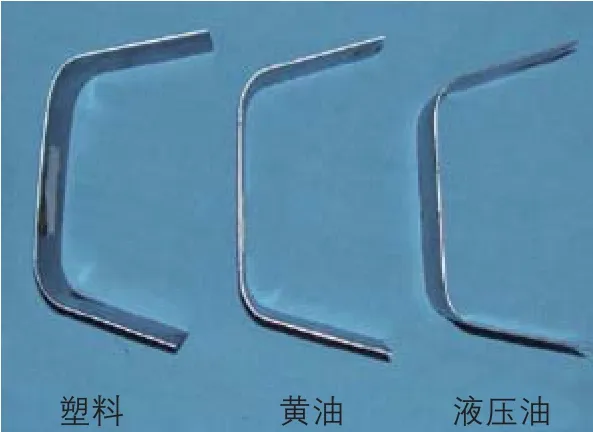

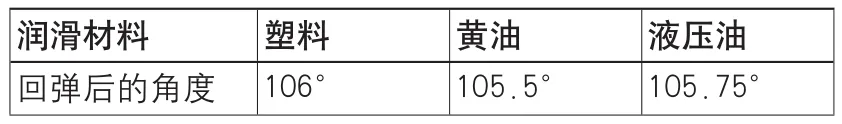

在凸模圆角rp=15mm,凹模跨度L=100mm,板厚t=0.9mm,凸凹模间隙c=1.0mm,弯曲角α=90。,润滑材料分别为塑料薄膜、黄油和液压油,材料为08Al的条件下进行试验。图11是不同摩擦条件下U形弯曲回弹后工件的形状。表2是不同润滑材料对回弹角的影响。

图11 使用不同润滑材料时U形弯曲回弹后工件的形状

■ 表2 润滑材料对回弹角的影响

从图中可以看出,塑料润滑回弹最大,液压油润滑回弹最小。这是因为采用塑料润滑,摩擦系数最小,液压油摩擦系数最大。摩擦系数大,使摩擦力增加,从而增加了变形后的拉应力。板材在拉力下弯曲,可以改变板料内部的应力状态,使中性层内侧的压应力转为拉应力状态。此时,板料整个剖面上都处于拉应力作用下,而卸载后内、外层纤维的回弹趋势互相抵消,因此当摩擦增大时,使回弹减小。但从回弹数据中可以看出,使用三种润滑材料回弹后的角度分别为106。、105.5。和105.75。,差别不大,证明润滑材料对无压边力U形弯曲回弹的影响不大。

结束语

本文研究了影响板材U形弯曲在无压边力时影响回弹的主要因素,区别于其他学者用有限元分析冲压反弹或从纯粹的数学角度去分析回弹,本文以试验的方法来分析板材厚度、材料性能、凸凹模圆角、凸凹模间隙、凹模跨度、摩擦系数对回弹的影响。通过试验验证,可以选择以下的条件:

⑴选择弯曲性能好的材料,用屈服极限小、弹性模量大的材料,可获得较高的弯曲质量。此外,坯料的厚度公差大小,表面质量的优劣和平面度的好坏,都对弯曲回弹有较大的影响。对弯曲精度要求高的工件,也要对坯料此方面的质量加以筛选。

⑵选择较小的相对弯曲半径,r/t值小,表明变形程度大。一般在r/t≤3 ~5时,认为板料的弯曲区已全部进入塑性状态。较小的相对弯曲半径对减小回弹有利,但过小的相对弯曲半径会使弯曲区破裂。

⑶对U形弯曲来说,其回弹随凹模开口深度增大而减少,随模具间隙减小而回弹量减小。若弯曲精度高的工件,可以取弯曲单边间隙值为Z=t(t为板料厚度);若需要更高的弯曲精度,可以采用带有稍许变薄的弯曲,会对减少回弹更有用。因为小间隙弯曲,可以改变板料的应力状态,使其由普通的弯曲转化为具有拉弯性质的弯曲,使坏料的中性层内侧处于压应力状态,从而坯料整个截面在切向均处于拉应力状态,卸载后内外侧纤维回弹相互抵消,可减小回弹。以上经验可作为钣金设计者设计工件弯曲时参考。

潘祖军,高级工程师,主要研究方向为冲压模具。曾发表论文6篇,获得国家发明专利2项、实用新型专利2项。