冲压车间模具清洗间的设计

2014-10-10卢鹤项东邱友权王朝宪吴有刚大庆沃尔沃汽车制造有限公司

文/卢鹤,项东,邱友权,王朝宪,吴有刚·大庆沃尔沃汽车制造有限公司

冲压车间模具清洗间的设计

文/卢鹤,项东,邱友权,王朝宪,吴有刚·大庆沃尔沃汽车制造有限公司

汽车模具的清洗是汽车模具保养的重要环节,模具的清洁程度对模具寿命和冲压件质量有着很大影响。本文从清洗工艺、清洗房设计、蓄水加热、高压清洗和安全防护等方面对汽车冲压模具清洗间设计方案进行了详细阐述,并展示了最终的设计效果图。

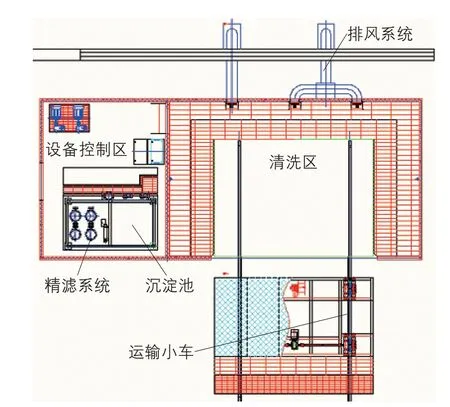

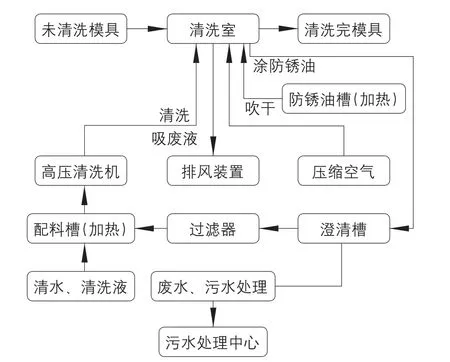

通常汽车冲压车间模具维修后都需要清洗和烘干,模具清洗间是能够实现对模具进行良好清洗的综合设备。本文介绍的冲压模具清洗间,主要包括清洗房设计、地基基础设计、气体排风系统、清洗液净化系统、高压清洗机(含清洗液加热系统)、水位控制系统、压缩空气吹干系统、电器控制系统和清洗液过滤回收系统等,方案设计中同时考虑了废料(固体、油污、气体)的排放方式、处理流程,所有环节均达到了设备安装所在地环保和安全要求。图1为模具清洗间的主要设备示意图。

设计原 则

⑴化学清洗:采用专业配套模具清洗剂,实现化学分子相互结合、协同作用的化学清洗。

⑵标准要求:清洗后的模具达到国家及行业的相关标准要求。

⑶环境友好:清洗废水经处理后循环使用,以达到减排和少排废水的目的。

⑷密闭清洗:模具在封闭的清洗室内进行清洗。

主要系统设计

图1 模具清洗间主要设备

清洗房及基础设计

⑴清洗区与设备控制区隔离分开,清洗房整体采用封闭式框架。门禁的开启有电动和手动 两种模式,确保开启方便、快捷,便于模具出入(带锁门装置)。设备间门的大小应考虑设备顺利进出,便于后期维修更换设备。所有门均要考虑密封性。

⑵清洗房内 部四周设有排液槽,地面设计为倾斜角度方式,清洗废液能全部集中流 向流水槽。排出到车间外排水管道的废水,需满足环保和安全要求。清洗间污水需抽到厂区污水管,所有管道需有保温措施。沉淀池具有防水功能。每次清洗后,地面不允许存留积水。

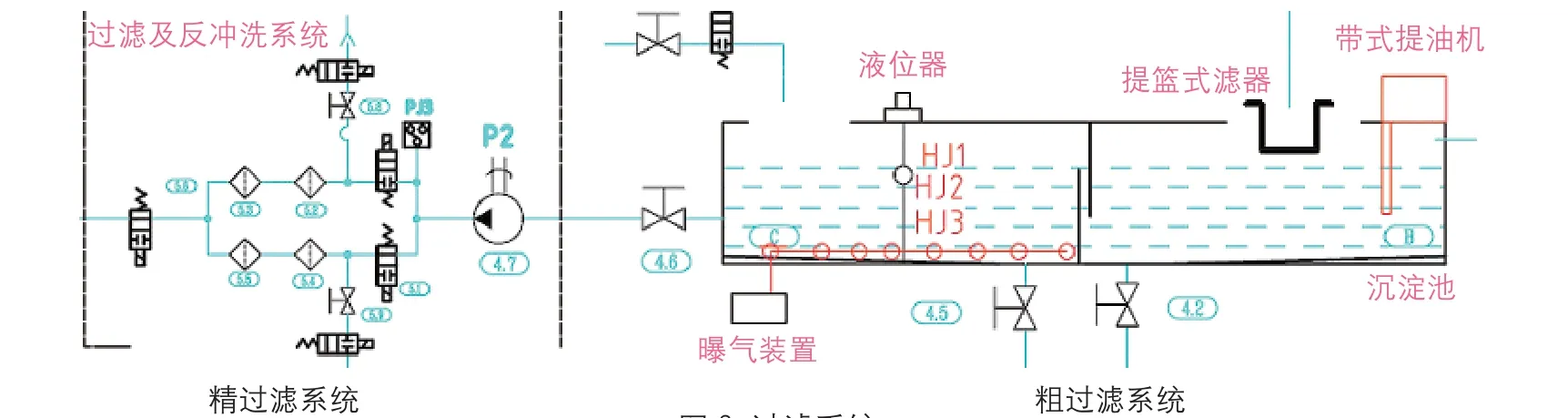

图2 过滤系统

图3 蓄水和加热系统

⑶为保证室内空气清洁,防止污染车间环境,清洗房内应装有排气系统,排气量640m3/h, 噪声低于85dB。设计时考虑气体逆流情况,采用百叶窗装置防止气体逆流。排气扇需安装牢固,防止共振。进气系统的设计同样考虑以上情况。

另外,确保员工可视操作;两房内顶部各设两排防雾、防爆日光灯,使室内照明亮度大于300Lux;轨道上表面高度与地面持平(公差0~5mm);房内所有设备用具及墙体表面具有防锈防腐功能;清洗房和设备间设置安全急停装置,员工可在紧急情况下按下急停按钮。

过滤系统

将清水或清洗之后的清洗液(通过清洗室的流水槽流进设备室下的沉淀池)在沉淀池中完成粗过滤,再由潜水泵送入多级澄清器溢流至接收槽中,经离心泵送入精过滤器过滤后,返回配料槽重复使用。图2所示为模具清洗车间的过滤系统简图。

系统总共有两组精过滤器,平时只使用其中一组,另外一组作为备用。过滤器的管路上设置数显压力装置,有堵塞报警装置,一旦报警即停机清除滤渣。具体疏导过程是:当发生过滤器堵塞时,压差开关将信号传递给系统,系统自动打开备用粗、精过滤器,关闭共用出口处的电磁阀,对堵塞的部分进行反向冲击,导通堵塞的过滤器。粗过滤和精过滤系统中设计了反冲洗功能,导通后,压差开关两边压力正常,共用出口处电磁阀打 开,系统自动恢复运行。其中,精过滤精度高于10μm。

蓄水和加热系统

图3为模具清洗间的蓄水和加热系统简图。其中,蓄水箱应由不锈钢板制作,水箱上设有排 污口、溢流口、排水口,便于清理水箱。在水箱体上设有液位控制调节仪,当水位达到上限值时将自动停止向蓄水箱供水;当水位达到下限值时水泵开始自动向蓄水箱补水,以满足清洗液能连续清洗工作。且水位可视,防止在电控系 统失效时无法工作。箱内设有加热装置,最高温度可达80℃,数字显示,可任意设定,自动控制。

高压清洗机

高压清洗机中的柱塞泵的工作压力(可调)能够确保把模具上垃圾及油污完全清洗掉,但不损伤模具表面,不影响模具强度及机械性能。高压清洗机喷射流量为20L/min(可调,并满足彻底冲洗掉杂质的功能)。连接高压清洗机的两把高压水枪在清洗 房对角放置,清洗剂能够通过过滤装置循环使用。清洗剂应具有防锈和环保功能,可保证模具在自然存放条件下不锈蚀,同时需保证清洗机的正常使用不影响其寿命。

压缩空气吹干及喷油

采用车 间气源,通过过滤器与气源连接人工高压气枪,可调控排量大小,并配有足够长软管及快速接 头。采用压缩空气作为气源通过喷油枪对模具进行均匀上油。另外,喷枪喷出油量可调。

电控系统

设计时整机 考虑采用程序控制器控制,有集中控制操作面板,上面有显示仪表和必要操作按钮及选择开关,所有电气元件安 全可靠。系统设计上采用程序互锁,同时具有一定的故障报警及故障部位数码显示、诊断功能。清洗室外设工况三色指示灯,内部操作人员可视报警灯。在控制柜装有通风和照明装置。导线采用国际标准接入车间接口并配置专用空气开关。图4所示为电气系统控制面板。

图4 电控系统控制面板

人员及安全防护

考虑清洗与废水处理两部分工作的连续性和阶段性的运行,设计上定为每日(每班)设备操作工人2名(吊车工除外)。清洗室配备良好的排风系统,以保证室内操作人员的人身安全,清洗室的换气次数不少于4次/h。工作人员要配备特种防水衣裤、特种防毒面具、长筒防水胶鞋和防腐手套。

图5所示为模具清洗间整体效果图。

图5 模具清洗间设计效果图

模具清洗工艺流程

吊车将要冲洗模具放在电动平车上,打开清洗室大门由电动平车将模具运至清洗室内,关闭大门。启动清洗室的排风机,开启高压清洗机,人工手持带有开关扳机的高压喷射枪,将配料槽中已配制好的并加热到20~60℃的清洗液,借助高压清洗机(8~10MPa)水击压力将模具上、下面的油污与夹带的机械杂物一并冲洗干净。人工手提吸液枪将模具孔、沟中的残留液体吸出,然后人工手提压缩空气喷枪将模具吹干,再根据工艺要求向模具上喷涂防锈油。打开清洗室大门,开出电动平车,吊走车上的模具,即告一个模具清洗循环结束。模具清洗时的整个工艺流程如图6所示。

图6 模具清洗流程

清洗水循环系统流程:清洗室的污水→流水槽→沉淀池(一次过滤、二次过滤)→精滤系统→蓄水和加热系统(冷水箱、热水箱)→高压水枪→清洗室污水。

结束语

随着行业内对安全、环保,节能等要求的不断提升,模具清洗间的建设也需要满足以上要求,该清洗间的解决方案遵循以上原则,技术上予以全面的论证。密闭空间清洗,产生水汽外排到车间以外,人员配置全套安全防护用品,保证了人员的安全及厂房内部空间的清洁可控;清洗间内噪声控制低于85dB,清洗液采用环保型清洗液,统一排放到公司的污水站进行污水处理以保证符合国家环保标准;清洗后的清洗液循环使用,定期清理浮油及杂质,以保证节能精益化。相信在不久的将来,模具清洗间会被更多的公司采纳,该方案也会被更多的公司借鉴并推广应用。

卢鹤,工程师,主要从事冲压模具前期制造性分析、模具工艺及结构设计审核、冲压车间工艺规划等工作,曾开发多款车型的侧围、车门和机盖等零件内外板模具。