法兰环缩径旋压成形有限元分析及试验研究

2014-10-10严军张建新南通福乐达汽车配件有限公司

文/严军,张建新·南通福乐达汽车配件有限公司

刘雨生,薛克敏·合肥工业大学材料科学与工程学院

法兰环缩径旋压成形有限元分析及试验研究

文/严军,张建新·南通福乐达汽车配件有限公司

刘雨生,薛克敏·合肥工业大学材料科学与工程学院

近年来,汽车工业的快速发展在给人们生活带来便利的同时,也造成了能源的巨大浪费。研究表明,汽车燃料燃烧所释放的能量只有1/3左右被有效利用,其余能量散失或排放到大气中,不仅造成极大的能源浪费,也污染环境。汽车废热的再循环使用,有利于实现汽车的节能减排。法兰环是汽车尾气再利用装置中的关键部件,其生产工艺采用旋压成形代替传统的失蜡铸造,材料利用率高,而且重量轻、无气孔缩松等铸造缺陷。

本文针对法兰环缩径旋压成形工艺,采用有限元模拟方法分析成形过程中的金属流动、旋压力变化规律以及产生壁厚不均匀的原因。在此基础上,提出了工艺改进方案,并进行了物理试验,得到了合格的法兰环样件。

工艺分析

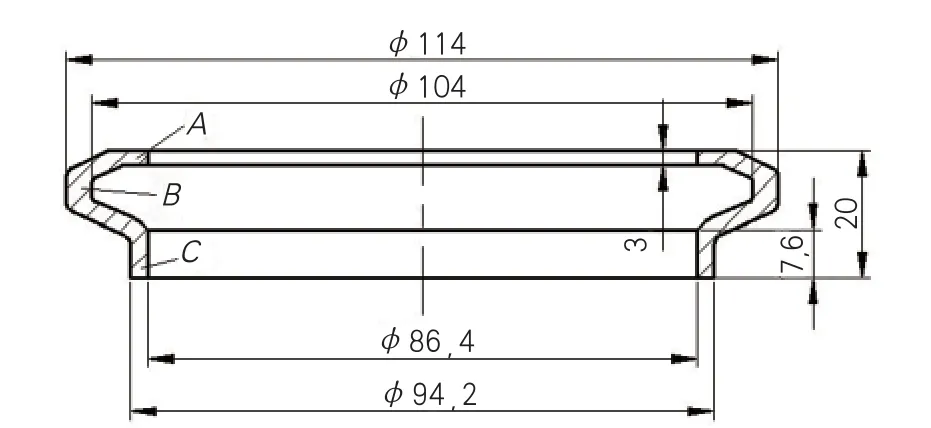

法兰环的零件几何尺寸如图1所示,外径为114mm,高度为20mm。从图中可以看出,在法兰环不同区域的壁厚不同,A区的壁厚为3mm,B区壁厚为5mm,C区壁厚为3.8mm,在B区与C区之间的过渡部分要求壁厚大于4mm。该零件壁厚分布不均匀,且外形轮廓较复杂,采用普通的成形工艺难以保证其尺寸精度。

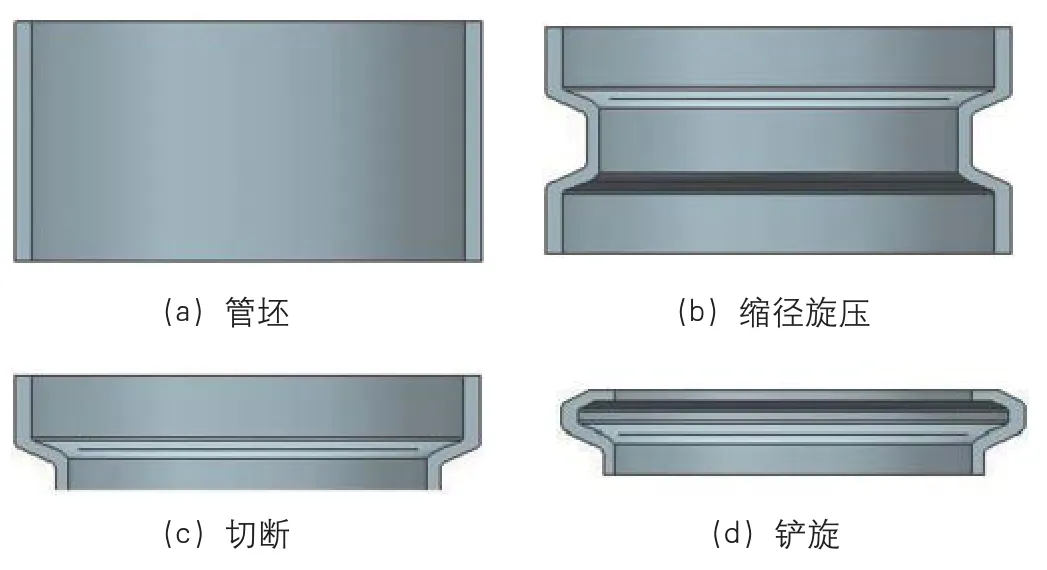

旋压成形工艺适合加工壁厚分布不均匀的回转体零件。本文采用旋压工艺对法兰环的成形进行研究,其成形过程如图2a所示,初始管坯外径为114mm,壁厚为5mm,高度为57mm。为了旋压方便,选择一次成形两个零件,对管坯进行缩径旋压,如图2b所示。然后,将缩径旋压后工件从中间切断,如图2c所示。再采用铲旋工艺,将管坯外直壁部分推平,成形出最终零件,如图2d所示。

图1 法兰环零件尺寸

图2 法兰环成形过程

法兰环成形中的关键是缩口旋压阶段,应使管坯内凹部分的壁厚分布均匀,避免出现壁厚过渡减薄的情况。对于铲旋成形部分,文中不作分析。

有限元模型建立

几何模型

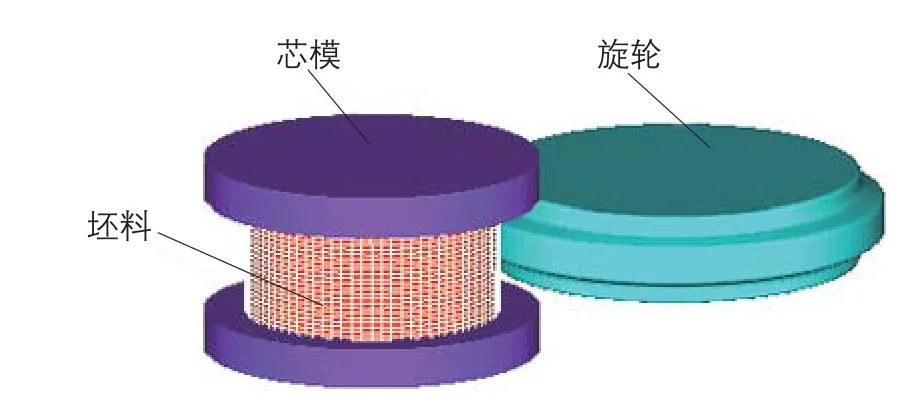

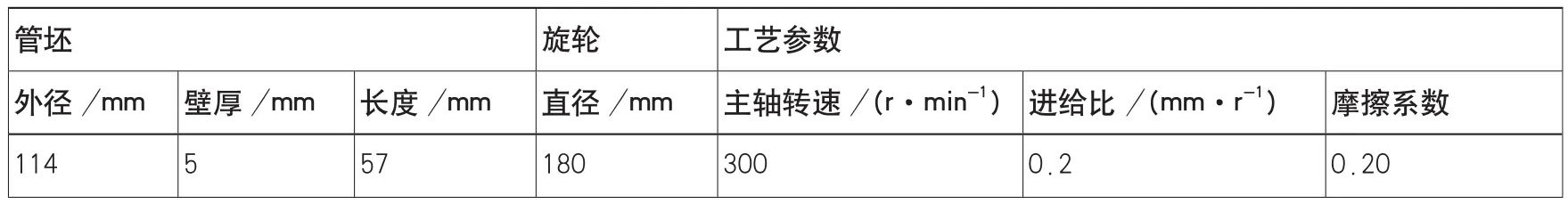

根据试验中模具和管坯的实际尺寸,基于Simufact软件建立其有限元模型如图3所示。芯模和旋轮的轮廓形状与零件的内外表面一致。在成形过程中,芯模带动管坯绕轴线做旋转运动,旋轮沿径向做进给,同时在摩擦力的作用下产生被动旋转。管坯材料为304不锈钢,屈服强度为205MPa,抗拉强度为520MPa,管坯和旋轮的尺寸参数及主要工艺参数见表1。

图3 法兰环有限元模型

网格划分

芯模和旋轮定义为刚体,管坯定义为弹塑体,采用六面体单元对其进行网格划分。对于回转体的网格划分,采用软件自带的ringmesh网格划分方法,即先把管坯截面划分为4节点四边形网格,再扩展为8节点六面体网格,共划分8320个网格,同时定义网格划分准则。

接触和摩擦设置

管坯在旋压过程中的变形属于连续、局部塑性变形,摩擦条件的变化比较复杂。在不影响计算精度的情况下,适当简化模型。将芯模外表面与坯料内表面设置为粘结接触,在成形的过程中接触面不发生相对滑动。各成形工艺参数如主轴转速、进给比、旋轮的尺寸都会对旋轮与坯料之间的接触情况产生影响,为了更加符合实际,将旋轮与坯料外表面设置为适合复杂接触行为的自动接触类型。

模拟结果分析

等效应变分布和金属流动规律

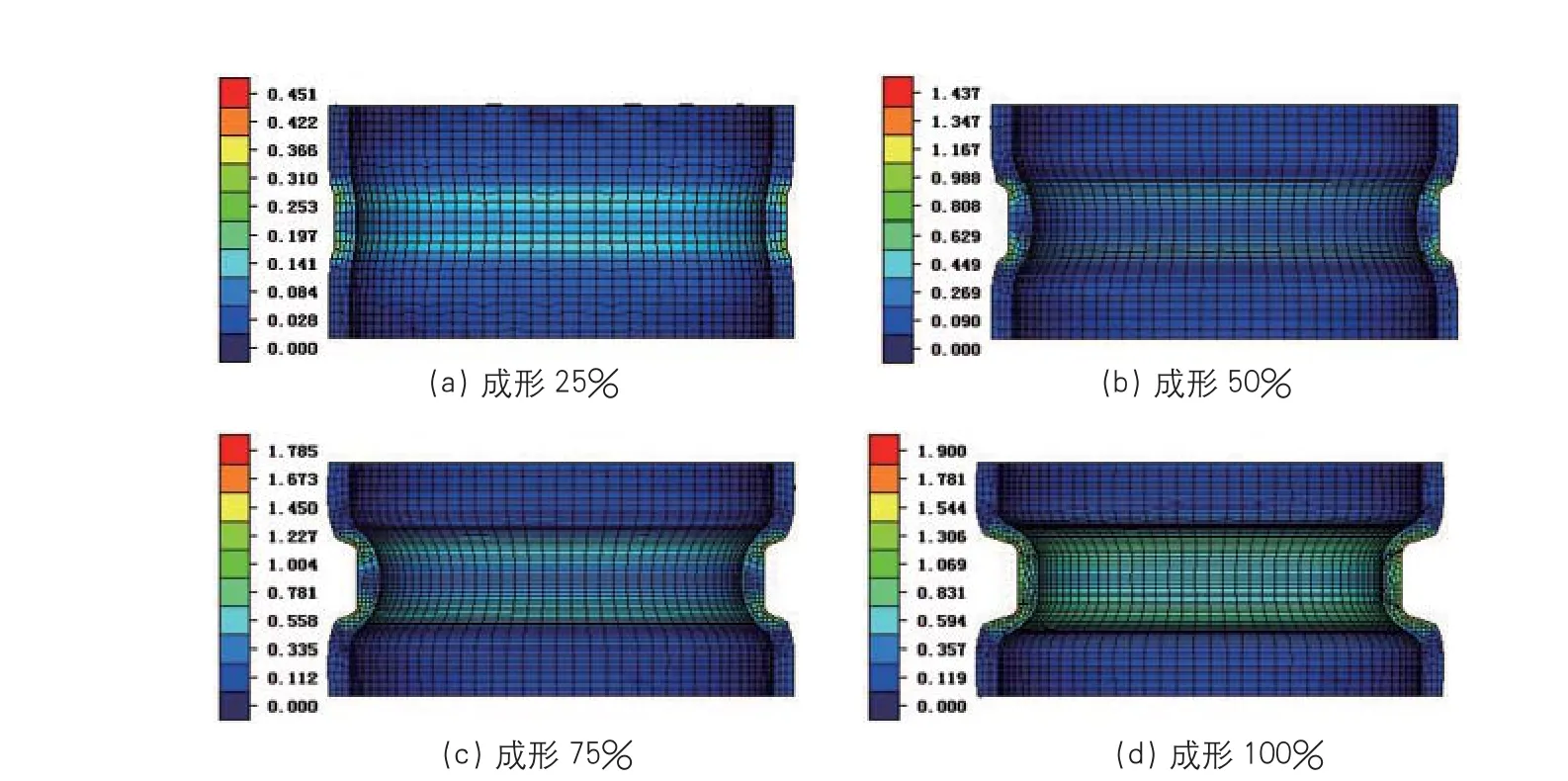

为了方便观察管坯在旋压过程中的等效应变分布,选取坯料的截面图如图4所示。从图4a中可以看出,等效应变主要分布于与旋轮接触的区域,且呈带状分布。坯料在成形过程中受到较大的拉应力的作用,在管坯与旋轮圆角接触的区域产生较大的拉应变,这是因为旋轮的圆角较小,使得管坯中间区域的金属流动较慢。随着旋轮的径向进给,应变值呈增大趋势,且应变值较大的区域也不断增大。当成形结束之后,最大等效应变达到了1.90,如图4d所示。

旋压力变化规律

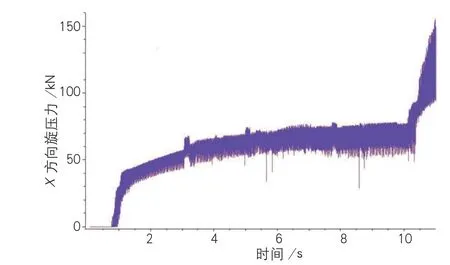

在后处理中提取旋轮在成形过程中的旋压力数据,绘制载荷形成曲线如图5所示。旋轮沿X方向进给,在Y、Z方向的旋压力趋近于0,因此径向旋压力的大小与总旋压力相近。从图5中可以看出,在旋压过程中,由于旋轮与管坯接触情况不断变化,旋压力呈现频繁波动的趋势。在成形初始阶段,随着旋轮与坯料接触面积的增大,旋压力呈线性增长。当旋轮与坯料进入稳定接触阶段之后,旋压力趋于稳定,变化较小。在成形结束阶段,旋压力急剧增大,最大值为150kN,载荷较小,实际生产设备可以满足。

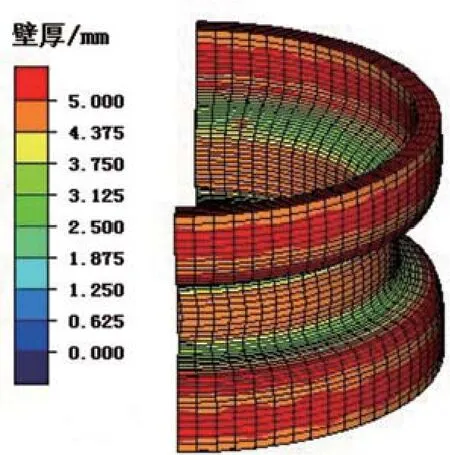

壁厚分析

管坯经过旋压缩径后的壁厚分布如图6所示。由图可知,缩径后管坯壁厚分布不均匀,直壁部分壁厚几乎不发生变化,而在与旋轮圆角接触区域产生较大的局部减薄,壁厚仅为3mm左右,尚未达到零件所要求的4mm。壁厚缺陷的产生主要是因为管坯在一次成形中的变形量较大,而且旋轮圆角半径过小,导致金属流动的不均匀。

■ 表1 数值模拟参数

图4 成形过程中的等效应变分布

图5 X方向旋压力—时间曲线

图6 缩径旋压后管坯壁厚分布

工艺改进

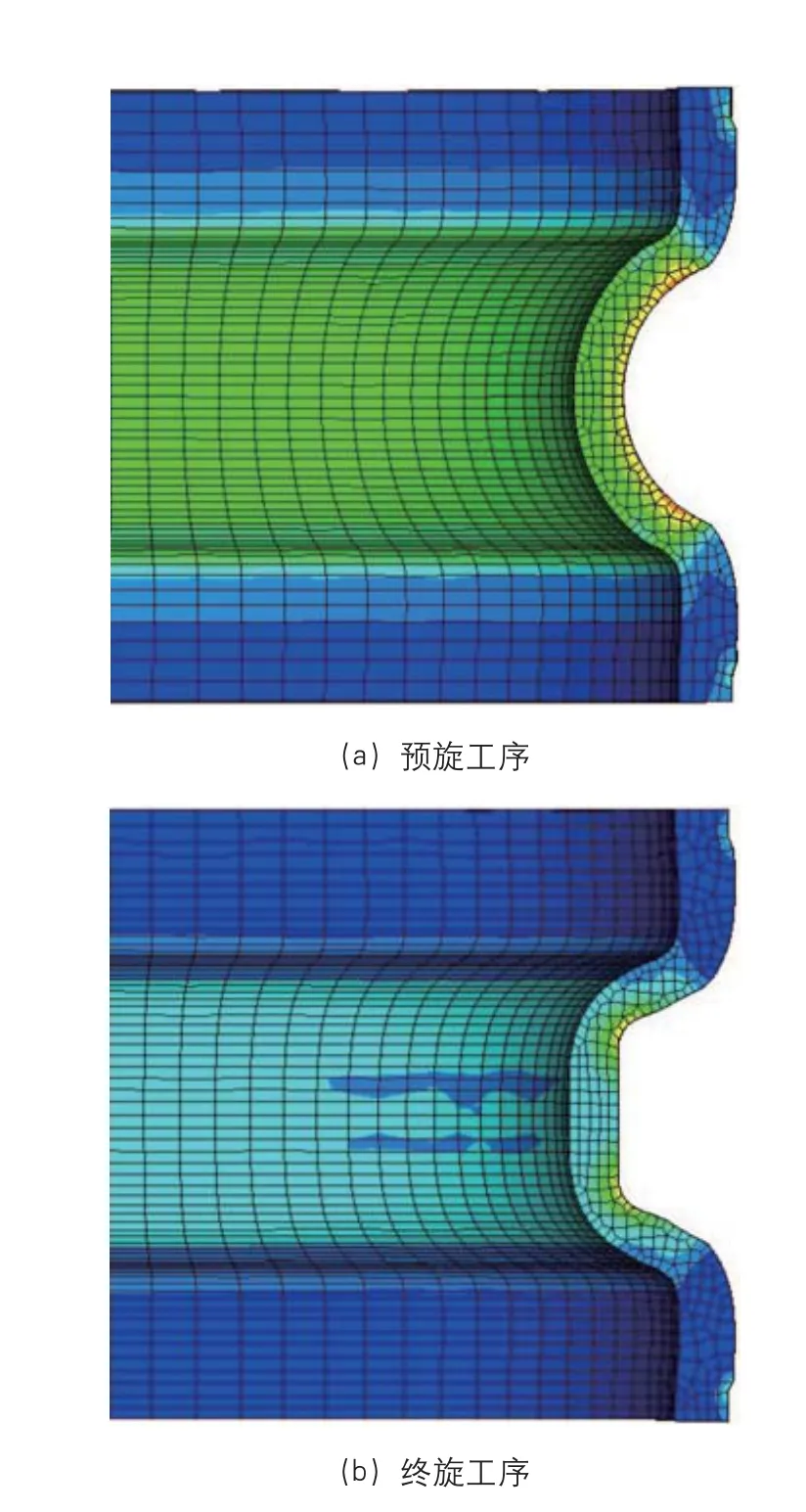

壁厚不均匀将会影响零件的使用性能,容易产生裂纹、拉裂缺陷,因此,必须采用措施予以消除。为了改善管坯成形后的壁厚分布情况,除了采用较大的圆角半径、减小进给比、改善润滑条件等之外,本文提出在缩径旋压之前增加一道预旋工序。预旋工序采用圆角半径R=13mm的弧形面旋轮,有限元模拟结果如图7所示。为了明显观察成形后管坯的壁厚分布情况,选取模型的1/4。

在预旋之后,管坯整体变形均匀,壁厚减薄较少,管坯的整体壁厚均在4.5mm以上。这是因为采用弧形旋轮,有利于金属沿旋轮切线方向流动,解决了管坯中间金属流动困难的问题,使管坯在终旋工序之前壁厚分布更加均匀。经测量,在缩径旋压工序之后,管坯圆角处的最小壁厚为4mm左右,满足零件的强度要求。

试验与讨论

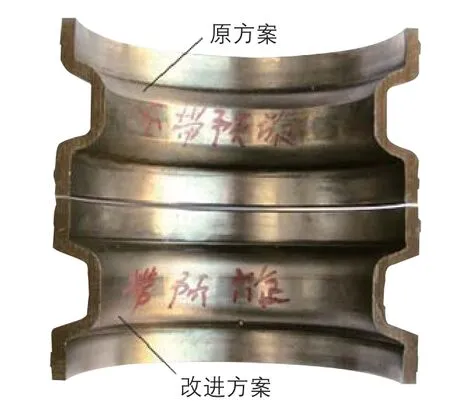

图7 工艺改进后模拟结果

在双旋轮旋压机上进行缩径旋压成形工艺试验,坯料为304不锈钢钢管,工艺参数和试验方案与模拟试验时相同。原方案和改进方案得到的旋压样件如图8所示,原方案经过缩径旋压后在圆角区域出现较大的减薄,与模拟结果吻合;在进行工艺方案改进之后,成形效果良好,明显地提高了管坯整体壁厚分布的均匀性。

图8 原方案和改进方案试验对比

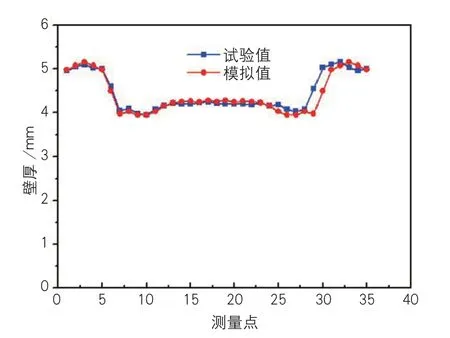

图9 改进工艺后试验和模拟的壁厚分布

为了得到缩径后管坯的具体壁厚分布,在其长度方向上每隔2mm取一个测量点,共35个测量点。图9为改进方案中数值模拟和试验测量所得到的壁厚分布曲线。从图中可以看出,缩径旋压后管坯在圆角区域的实际壁厚略大于模拟,最小壁厚为3.95mm;而C区的实际壁厚略小于模拟,但相差不大,试验与模拟的壁厚分布趋势基本吻合。因此,采用改进后的工艺方案对管坯进行缩径旋压,改善了其壁厚分布情况。

结束语

⑴根据304不锈钢法兰环的结构特点,制定了旋压缩径与铲旋相结合的工艺方案,并对旋压缩径过程进行了有限元分析,获得了成形过程中的等效应变分布、旋压力变化规律和壁厚分布。

⑵针对法兰环旋压过程中的壁厚分布不均匀现象,进行工艺改进,增设预旋工步。模拟结果显示,先采用圆弧形旋轮对管坯进行预旋,再采用终旋轮进行缩径旋压,有利于变形区金属的流动,能够改善其壁厚分布缺陷。

⑶在旋压机上对法兰环缩径旋压进行了试验,试验结果与模拟结果基本吻合,验证了工艺改进后方案的可行性。采用预旋+终旋的两次缩径旋压可以有效地减小壁厚减薄,获得合格的旋压样件,对法兰环的实际生产具有重要的指导意义。

严军,工程师,主要从事冲锻、旋压工艺和模具设计。