精冲工艺在钢背产品上的应用

2014-10-10文卫华张佑广东骏汇汽车科技股份有限公司

文/文卫华,张佑·广东骏汇汽车科技股份有限公司

精冲工艺在钢背产品上的应用

文/文卫华,张佑·广东骏汇汽车科技股份有限公司

精冲技术因为其对模具的设计和制造精度要求甚高,模具的材料和合理的工艺布局也非常关键,加之精冲设备的投入成本巨大,使得精冲行业在大家的心里都蒙上了一层神秘的面纱。广东骏汇自2013年引进瑞士法因图尔700t精冲设备以来,一直致力于精冲工艺在钢背行业的研究与应用,今特辑此文,以促进大家在精冲行业的技术交流与合作。

钢背的概念

图1 完整的钢背产品图

什么叫钢背?钢背是刹车片的组成之一,目前市场上广泛应用的都是碟刹,而几乎所有的碟刹车片上高强度的摩擦材料都是烧结在一块钢板上的,在刹车油缸体的推动下自由活动于卡钳内,因为那块钢板处在摩擦片的背后,所以叫钢背。钢背上面一般都设计有铆钉和孔位,便于安装在卡钳上,钢背有一个特点:钢板材料比较厚(一般为4~6mm),工艺工序比较多。近年来,随着人们对汽车安全的越来越重视,各大车厂的刹车系统都必须要经过更加严格的路面试验和反复论证才能正式应用于各大汽车上。而刹车系统的好坏,除了摩擦块的质量外,最为重要的就是摩擦块后面的那块钢背了,所以钢背的质量直接背负着汽车与驾乘人员的安全,直接关乎到汽车的质量、声誉、销量。

钢背的传统加工工艺

图2 落料

图3 压边

图4 冲孔

图5 印字

图6冲钉

图7 单精冲

先来介绍下钢背的传统加工工艺,一块平常的钢背,一般需要有如下冲压加工工艺:剪板、落料、压边、冲孔、印字、冲钉、单精冲,如图1~图7所示。后面的工序主要为去油、抛光、磷化、调平、片检、包装、出货。本文重点介绍冲压加工工艺。钢板从钢厂运送回来后(是卷料),需要将卷料裁切成块料(1520mm×6000mm),然后再依据钢背的大小切成比钢背实际大6mm左右的钢板条,然后再进行落料(160~200t冲床),即我们常说的制坯。制成毛坯后,再进行压斜边(200~500t油压机)工序。这是因为,在将毛坯装配在刹车盘上时,因装配的需要和出于美观的考虑,需要有一个整体斜边,但是在压斜边的过程当中容易引起局部膨胀,对品质要求高的产品还需要增加一道压平面的工序(200~500t油压机)。接着就是冲孔工序(80t冲床),冲孔后以孔为定位,把客户名、款号等其他信息印在产品上(80t冲床)。然后是冲钉工序(80t冲床),利用冲钉可以在产品上铆接其他零部件,比如消音片、传感器、连接头等。冲完钉后就是精冲工序,这里所说的精冲工序是属于单冲模具的精冲,为避免混淆,在这里暂且以“单精冲”之说法代替。图8所示为刹车片卡钳图,图9所示为刹车片摩擦块装配图。

采用精冲工艺加工钢背产品

图8 刹车片卡钳图

图9 刹车片摩擦块装配图

目前我们传统冲压工艺的优点是产品切换速度快,面对市场上成千上万种型号的钢背,我们有时仅仅通过修改或者互换部分模具即可达成产品切换,另外一个优点就是,模具制造成本低,开发周期短(骏汇目前可以在7天之内快速完成),能快速应对市场的变化需要。缺点就是产品加工工序繁杂,人力成本支出过高,制程当中容易产生漏工序、混料等重大品质问题,产品在各冲压工序流转时,因各定位之间容易产生定位误差累积从而导致产品尺寸偏差较大,尺寸和品质很难稳定。近几年来,客户对钢背也逐渐提出了更高的要求,比如平面度公差从原来的0.3~0.2mm修正为0.05mm,关键尺寸公差也从0.2mm修正为0.05mm,除去内控和检测误差,实际控制值必须在0.03mm以内。传统的冲压工序难以满足市场的高精度需求,为解决客户对现时产品的高精度要求,引进精冲设备、设计制造更为精密的精冲模具都是时势所趋,以下就简单介绍下精冲工艺在骏汇的钢背冲压上的操作与应用。

业内人士对精冲机的工作原理应该都非常熟悉,其设备的垂直运动具有高稳定性,可以将竖立的硬币放置在机器内,机器在生产时硬币不会倒下,原本的三道力现在又延伸发展成五道力甚至更多,我们只需要把模具设计成类似连续模具的结构,通过精准送料和导向孔的精准定位,让产品把其他各工序全部做完后,才通过最后一道工序进行精确外形轮廓冲压即可。与传统冲压产品相比,精冲件的特点主要体现在如下几个方面:

图10 钢背在各生产工序中的平面度变化曲线图

图11 裁剪好的卷料

图12 精冲生产线

平面度的改善

传统的单精冲工序的原材料是由卷料在仓库裁成板料(1510mm×3000mm)、运输回公司、再裁成条料即进行落料制坯加工,因为历经多道加工工序,材料在放置、存贮、运输、流转时,都很容易使平面度的变化存在很大差异,一般情况下100mm长的产品会有0.2~0.3mm的平面度变化,严重的甚至越过0.5mm。因为变化不规则,也无法在模具上得到有效的解决,再加上后续各道工序上所产生的冲击力与应力,平面度的误差波动也比较大,这是致使产品平面度不良的最主要的原因。图10所示是钢背产品在各生产工序中的平面度变化曲线。

图13 单精冲压斜边模具结构图

精冲材料是在钢厂就裁成所需宽度的卷料(图11),通过大型送料机经过整平机对材料内应力消除、整平后再进入到模具内进行冲压,如图12所示,这就在一定程度上保证了产品的平面度,一般100mm长产品平面度可达到0.05mm之内。

改善压斜边对产品厚度的影响

采用单精冲工艺压斜边时,模具结构如图13所示。因为下压力不够,导致压斜边时材料分子会流向产品中间方向,如图14所示,从而让产品板厚不良并会影响到平面度。

图14 单精冲时材料流向

图15 精冲压的斜边

图16 单精冲示意图

精冲的模具结构却是上下两道边先压住(约100t)产品,再压斜边,严格控制了材料的流动不往中间走,从而使得压出的产品斜边非常漂亮。如图15所示是精冲模具压出来的斜边。

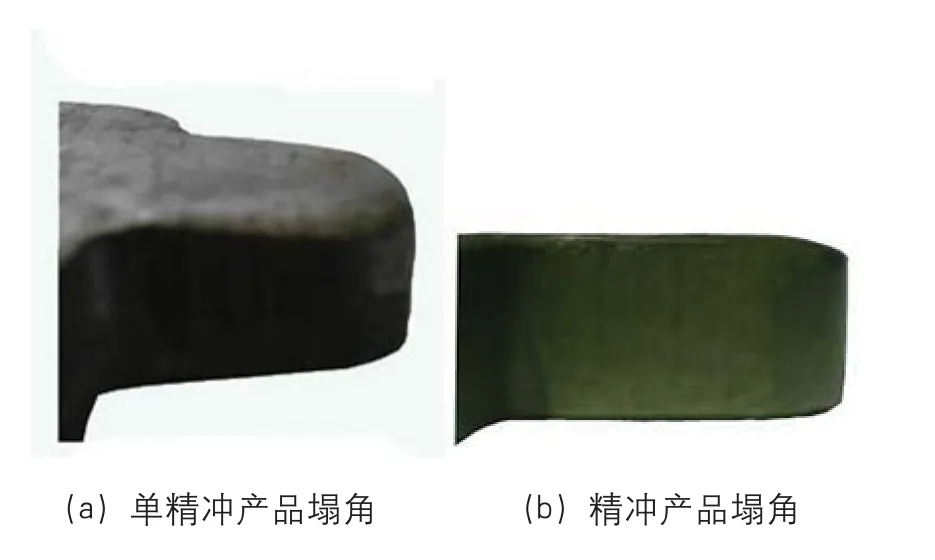

关键尺寸的精准控制和光亮带的修整

单精冲的关键尺寸保证是靠落料制坯后(单边留0.4mm),经各工序加工,最后才进行单精冲。单精冲的原理是先将凹模刀口修成带有小斜度的平面,再将其抛光,加工时产品通过斜度导向挤压并经顶料芯的顶回,最终裁切面会形成高光亮带。但裁切面是带有斜度的面,产品的光亮带是完全靠挤压出来的,而且产品在挤压过程当中会出现微小变形,在退出模具后,产品的弹性变形会比较大,在调平过程当中也会因为平面度的变化而导致产品尺寸变化。另外,产品的边角也会因为配合间隙过大而出现塌角,影响产品品质。如图16所示为单精冲示意图。

而精冲的效果却是通过微小的冲切间隙,依靠齿圈紧压后再进行精密冲压,一举解决了客户对产品高光亮带、冲裁边缘无塌角的要求。图17与图18分别为精冲与单精冲光亮带和塌角情况的对比图。

图17 精冲与单精冲光亮带对比图

图18 精冲与单精冲塌角对比图

成本控制

以常用的7道工序来计算,差距最大的是人力成本,单精冲需要7个工人(目前骏汇平均工资约5k),而精冲仅需要1个工人即可完成所有工序,且精冲的工作效率是单精 冲工作效率的1.5~3倍。设备上,单精冲需要7台设备(总吨位约600t+200t油压机),而精冲仅需一台设备。因为单精冲全部靠人工操作,设备的空载率高,并受工人技术熟练程度的影响,不可控因素较多。单精冲的品质管控基本就是靠工人对产品的认知度,而精冲的品质可靠性非常高,客诉率可以达到0。

结束语

在精冲机的应用过程当中,因为每一分钟都能带来巨大的经济效率,所以让设备的每一分钟都能正常运转,将是我们追求的目标。而如何保证模具的可靠稳定性,增强模具材料的耐用性,以及如何快速切换模具,将是我们以后研究的方向,也是提升精冲设备效率的另一门学科。

文卫华,主要从事精冲模具设计与应用、特殊钢背产品工艺、自动化设备在冲压行业的应用、冲压材料与热处理等工作。