BCM支架本体成形回弹工艺实验

2014-10-10仝敬泽一拖洛阳福莱格车身有限公司晏成芳中国铁通洛阳分公司

文/仝敬泽·一拖(洛阳)福莱格车身有限公司晏成芳·中国铁通洛阳分公司

BCM支架本体成形回弹工艺实验

文/仝敬泽·一拖(洛阳)福莱格车身有限公司晏成芳·中国铁通洛阳分公司

BCM支架本体是汽车车身上一个重要零件,本文以BCM支架本体零件开发过程为例,记录开发调试过程中各种工艺方案及不同原材料零件回弹数据,并对零件结构进行改进,来控制零件成形后的回弹问题。

冲压加工和其他机械加工方式相比是一种效率较高的生产方式,在实际生产中冲压回弹严重影响零件的成形质量和尺寸精度,并对后序的焊接和装配生产造成严重影响,降低后序的生产效率。本文以BCM支架本体零件为例介绍零件成形回弹控制措施,并对零件结构和工艺进行改进,保证零件尺寸。

第一次零件设计结构工艺方案及实验数据

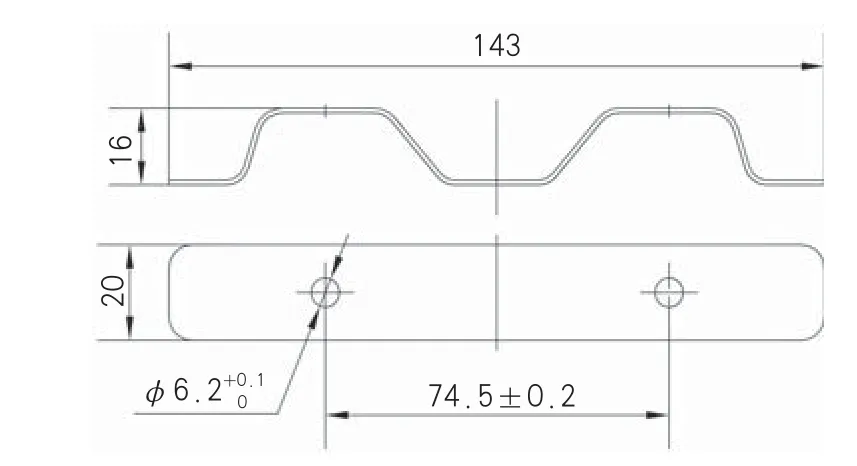

图1 第一次零件结构设计图

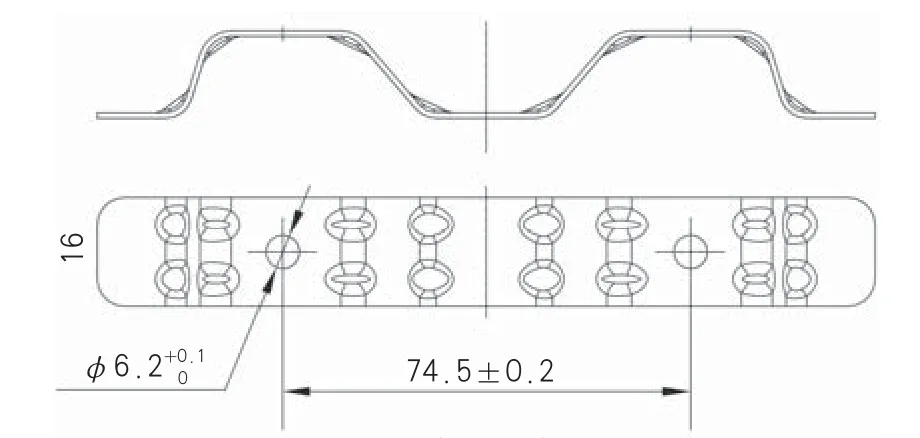

BCM支架本体是某拖拉机驾驶室上一个重要零件,图1为第一次零件结构设计图,材料厚度为1.2mm。根据后序焊接和总装工序要求保证2个φ6.2mm 孔间距尺寸 (74.5±0.2)mm 和孔径φ6.mm。

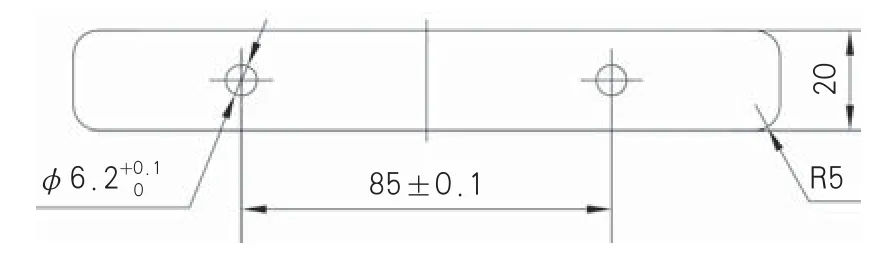

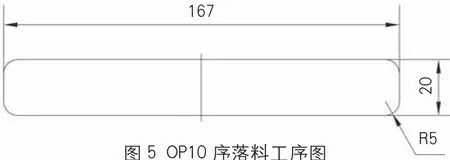

OP10序落料冲孔,落料外形尺寸为167mm×20mm,冲2个φ6.2mm圆孔,孔间距(85±0.1)mm,具体尺寸如图 2 所示。

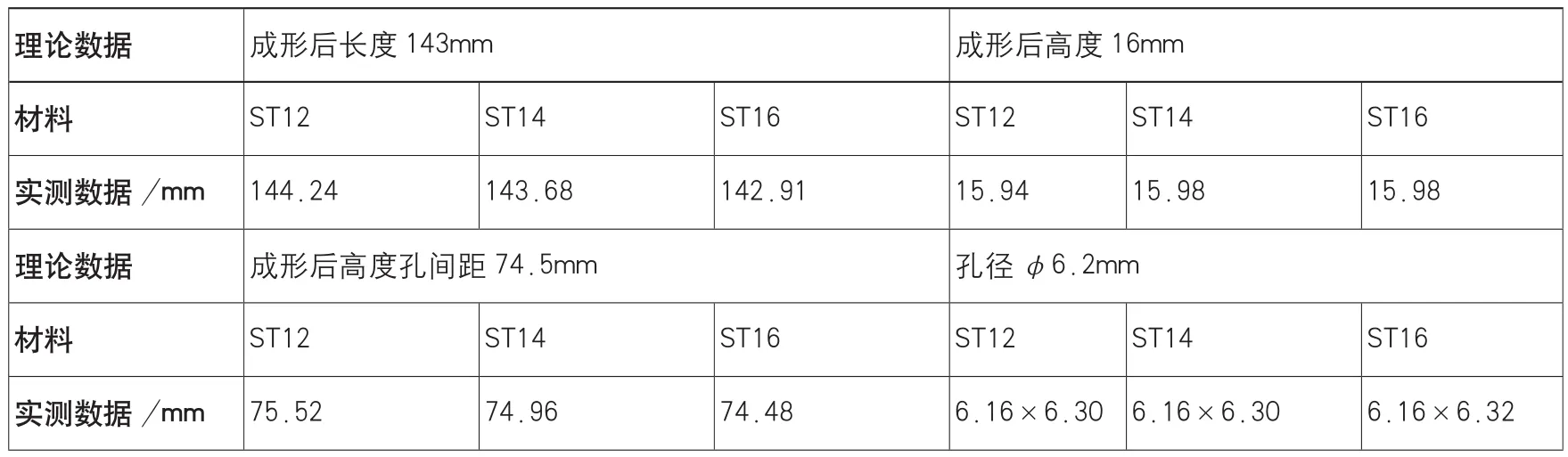

OP20序成形,具体成形尺寸保证成形高度16mm 和成形后的孔间距尺寸 (74.5±0.2)mm。实际测量零件尺寸数据见表1。

改进后的零件结构(增加成形筋)工艺方案及实验数据

图3为改进后的零件结构图,材料厚度为1.2mm,根据后序焊接和总装工序要求保证2个φ6.2mm 孔间距尺寸(74.5±0.2)mm 和孔径φ6mm。

图2 OP10序落料冲孔尺寸

■ 表1 第一次设计成形序实际测量数据

图3 改进后的零件结构(增加成形筋)图

OP10序落料冲孔,落料外形尺寸为167mm×20mm,冲2个φ6.2mm圆孔,孔间距(85±0.1)mm,具体尺寸如图2所示。

OP20序成形,具体成形尺寸保证成形高度16mm和成形后的孔间距尺寸(74.5±0.2)mm,实际测量零件尺寸见表2。

实验数据分析结果

BCM支架本体零件回弹主要有两个原因:

⑴材料性能:不同牌号的钢板有着不同的屈服强度,材料的屈服强度越高,零件的回弹值越大。由两种不同方案实验数据可以看出,材料ST16回弹数值要小于材料ST12。

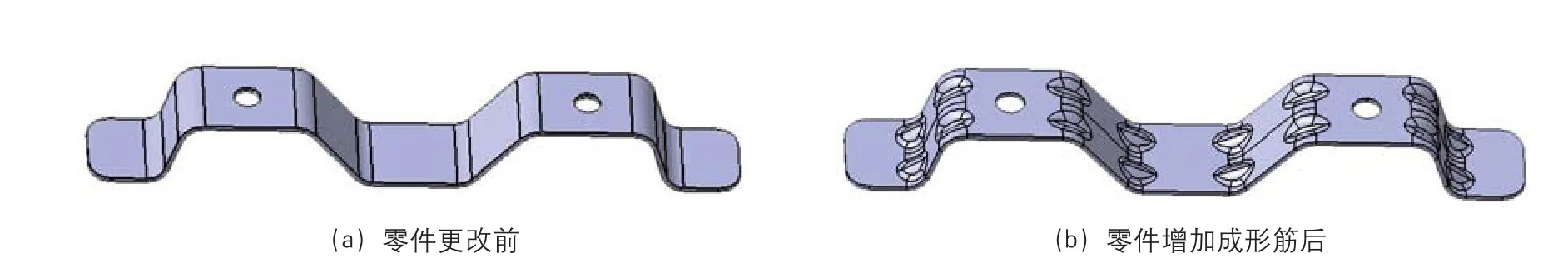

⑵零件形状和结构:第一次零件设计时由于没有成形筋,零件回弹大,在结构设计中增加成形筋后,回弹数值比第一次设计减小。

零件设计和工艺方案确定

根据以上实验数据分析,用ST16材料基本能够控制零件回弹在公差范围内,但ST16材料成本比ST12高,若先冲孔再成形会造成2个φ6.2mm圆孔变形为6.16mm×6.32mm的椭圆形孔。因BCM支架本体零件外形尺寸小,所以可以利用企业ST12、ST14、ST16余料生产,这也节省了零件原材料成本。为了控制零件回弹需要在原设计上增加成形筋设计,增加成形筋前后的零件对比如图4所示。

综合以上因素,BCM支架本体零件工艺方案可以确定为:

OP10序落料,落料外形尺寸为167mm×20mm,具体尺寸如图5所示。

OP20序成形,具体成形尺寸应保证成形高度16mm和零件开口143mm,如图6所示。

■ 表2 改进设计后成形序实际测量数据

图4 增加成形筋前后的零件对比图

图5 OP10序落料工序图

图6 成形工序图

图7 冲孔工序图

结束语

通过以上分析我们可以看出,对于尺寸要求高的此类成形零件的工艺方案应为先成形再冲孔,尺寸要求低的零件可以先冲孔再成形。

仝敬泽,工程师,主要从事拖拉机、收获机、工程机械、汽车冲压件制造工艺设计及管理工作。