激光焊机控制系统的研究

2014-10-09李红英

李红英,王 群

(1.河北能源职业技术学院,河北唐山 063000;2.湖南株洲职业技术学院,湖南株洲 412001)

引言

金属焊接方法多种多样,特别是二十世纪20年代开始的电阻焊接技术开始应用在薄板的焊接当中,经过多年的技术发展,制作成系列的窄搭接焊机,大量应用在钢铁行业的薄板处理生产线中。随着板材强度的增大,不锈钢、低碳钢、高硅钢等板材的加工增多,应用电阻焊技术的窄搭接焊机焊接的质量及成功率大大降低。而激光焊接技术因焊接材质范围广,焊接效果好,能耗低,越来越多在钢铁企业中应用。

1.激光焊机简介

1.1 激光

从1960年,梅曼在量子电子学发展的成果上发明了第一台红宝石激光器,到1971年出现了第一台商用1kW 的CO2 激光器开始,激光器的发展非常迅速,各种实用化的固体激光器和CO2气体激光器不断出现。由于激光与物质相互作用机理研究的发展和激光输出功率的提高,使激光器走出了实验室成为了工业材料加工的重要设备。随着CO2气体激光器由几千瓦发展到上万瓦,光波输出发展为连续输出方式;光束的发散角做到几个毫弧度,进一步推动了激光的应用。由于激光的单色性好、方向性好、相干性好、亮度高等优点,作用于物体时,会引起物体快速热效应,适合于金属材料的融化焊接。

1.2 激光焊接技术特点

激光焊接范围比电阻焊接范围广,能焊接电阻焊接技术所不能焊接的特殊钢品种,如高硅钢、高强钢、不锈钢及低碳钢等。因热输入量小、深宽比大,所有热影响区小,工件收缩和变形较小。焊道窄且表面质量好,焊缝强度高,具有较高的静载强度和抗疲劳强度。可实现异种材料的焊接,焊接速度通常比其他焊接工艺快,可减少后处理工序(如焊缝的清洁)等优点。

1.3 CO2激光产生机理

CO2激光发生器需要 CO2、N2、He 三种混和气体,混合比例为:6%、28%、66%。在CO2 激光发生器中,当外部输入高频电磁波能量时,N2分子跃迁到较高的能级。N2分子与CO2分子发生自然碰撞,将能量传递给CO2分子。高能级的CO2 分子通过多级能级跃迁,发射波长为10.6m 的激光光束。残余能量部分传递给He 原子,其余以热量的形式释放。

1.4 激光焊接原理

当板材在足够高的功率密度激光束照射下,材料吸收光能而加热融化,产生小孔。这个充满蒸汽的小孔犹如一个黑体,几乎全部吸收入射光线的能量,孔内温度可达25000 度。热量从这个高温孔腔外壁传递出来,使包围这个孔腔的金属熔化。小孔内充满在光束照射下壁体材料连续蒸发产生高温蒸汽,小孔四壁包围着熔融金属,液态金属四周围着固体材料。孔壁外液体流动和壁层表面张力与孔腔内连续产生的蒸汽压力相持并保持动态平衡。光束不断进入小孔,小孔内液体在连续流动,随着光束移动,小孔始终处于流动的稳定态。小孔和围着孔壁的熔融金属随着前导光束前进速度向前移动,熔融金属填充着小孔移开后留下的空隙并随之冷凝,将两材料断面互溶并焊接在一起,形成焊缝。

2.激光焊机主要设备组成

2.1 出、入口夹紧装置

带头、带尾因端面不平整,需要进行剪切。为此需要使用夹钳牢固夹持带头带尾,进行剪切,在焊接时,也需要夹持带钢。而且出、入口钳口要等高,还要能均匀地压紧带钢。夹钳在电机驱动下可以横向移动,使带头、带尾中心线与机组中心线重合。

2.2 焊接C型车架

焊接与回程时车架都要平稳地快速移动,车架移动机构采用交流变频电机驱动,满足不同钢种的焊接速度要求。车架上安装有激光发生器、焊接头及其他辅助焊接设施。

2.3 车架内置双刃剪切机构、冲孔及废料输出装置

采用双刃剪同时剪切带头、带尾以保证两剪边的平行度。下剪刃可以升降以让开夹钳,上剪刃由液压油缸提供剪切力。剪切废料由输出装置送入废料箱。在上、下刀架上安装有信号孔冲模,在剪切时即可打出焊缝位置信号孔。

2.4 激光系统

安装在C 型车架上。主要产生用来焊接的激光束,包含有电源、激光发生器、光路、激光功率控制系统等部分。能按照要求输出所需要的功率,经凹镜反射和透镜聚焦,在带钢中心汇集出激光点。

3.焊接过程

前一带钢尾部由生产线控制停止在焊机剪刀处,由焊机控制进行对中,然后出口夹钳夹紧带钢,等待下一卷带钢的带头定位到焊机剪刀处,进行焊机入口部分对中,入口夹钳夹紧带钢。当带头带尾都准备好了后,进行剪切,入、出口夹钳导板台将剪切后的带头带尾对接到焊接位置,边部定位轮、激光头导向轮、平整轮压下,焊接小车往驱动侧移动检测到带钢后打开激光快门进行焊接,当光栅检测不到带钢后结束焊接,关闭激光快门,打开出、入口夹钳,焊接完成。

4.控制系统框图

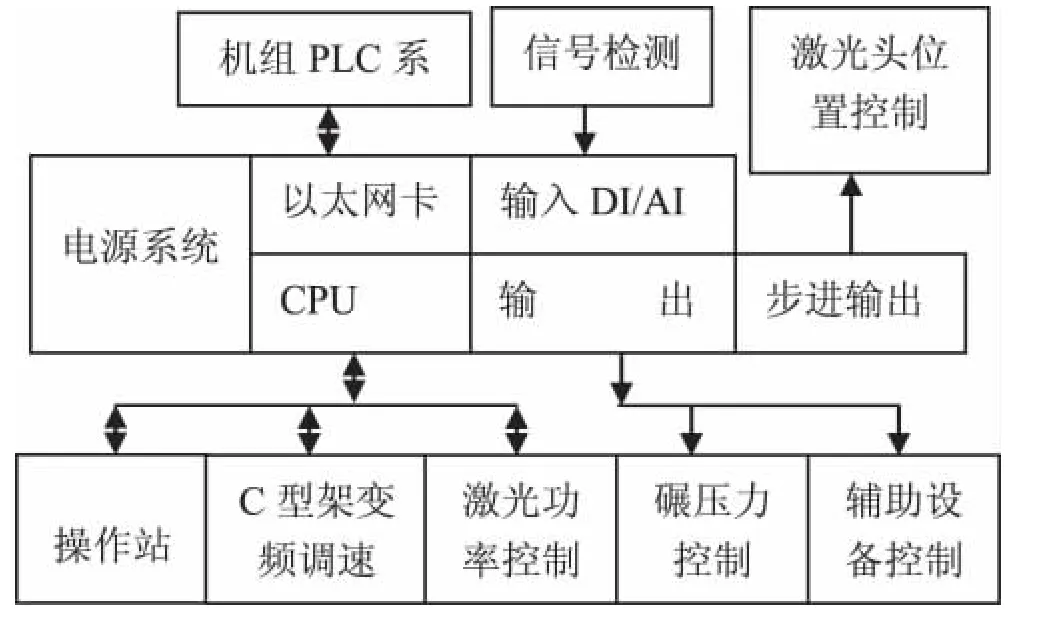

根据机组发过来的带钢参数,如带钢厚度、宽度、材质等级等,焊机根据该信息,在数据库中查找对应的焊接参数,进行焊接。机组PLC 与焊机PLC之间的通讯,采用以太网络连接。焊机中的位置信号检测、动作到位反馈等信息,通过AI 或DI 模块,输入PLC。离PLC 安装位置较近的部件,直接由PLC输出模块控制,距离较远的部件,利用DP 网络挂从站的方式控制,减少长距离布线数量,提高可靠性。激光头位置需根据板材的不同厚度,调整聚焦点与板材表面间的距离,采用步进方式控制,控制精度可以达到0.01mm。控制系统框图如图1 所示。

图1 控制系统框图

5.硬件组成

采用西门子S7-300 系列作处理单元,型号选用319-3PN/DP,主要通讯采用Profibus DP 网,操作站采用19 寸 TFT 触摸屏显示器,远程 I/O 采用ET200S 系列。由S7-300、现场各编码器、远程I/O ET200S 站、激光源控制柜、预热/退火控制柜等设备共同组成一个PROFIBUSDP 网,实现激光焊机的基本自动化控制和各部件的定位控制。由S7-300 与生产线PLC 组成TCP/IP 协议的以太网,用于带钢数据的传输和信号接口的传输。

6.焊接小车速度控制

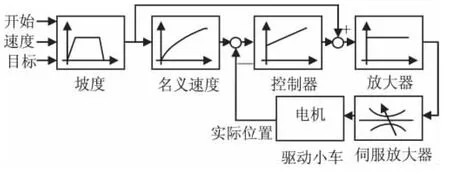

焊接小车的运行速度在焊接过程中,对焊缝质量影响较大。在焊接过程中,要求速度稳定均匀,与设定值保持一致,否则,将严重影响焊接效果。焊接小车装有旋转编码器,传动丝杆的节距设计为20mm,编码器每转一周记数4096 个,这样编码器会产生每毫米4096/20 增量的轴分辨率,把小车的行走速度反馈给控制器,由控制器调节马达来确保焊接小车的行走速度稳定和跟随设定速度。其速度控制原理如图2 所示,控制器根据PI 运算法则运行。

图2 速度控制原理图

7.焊接控制流程图

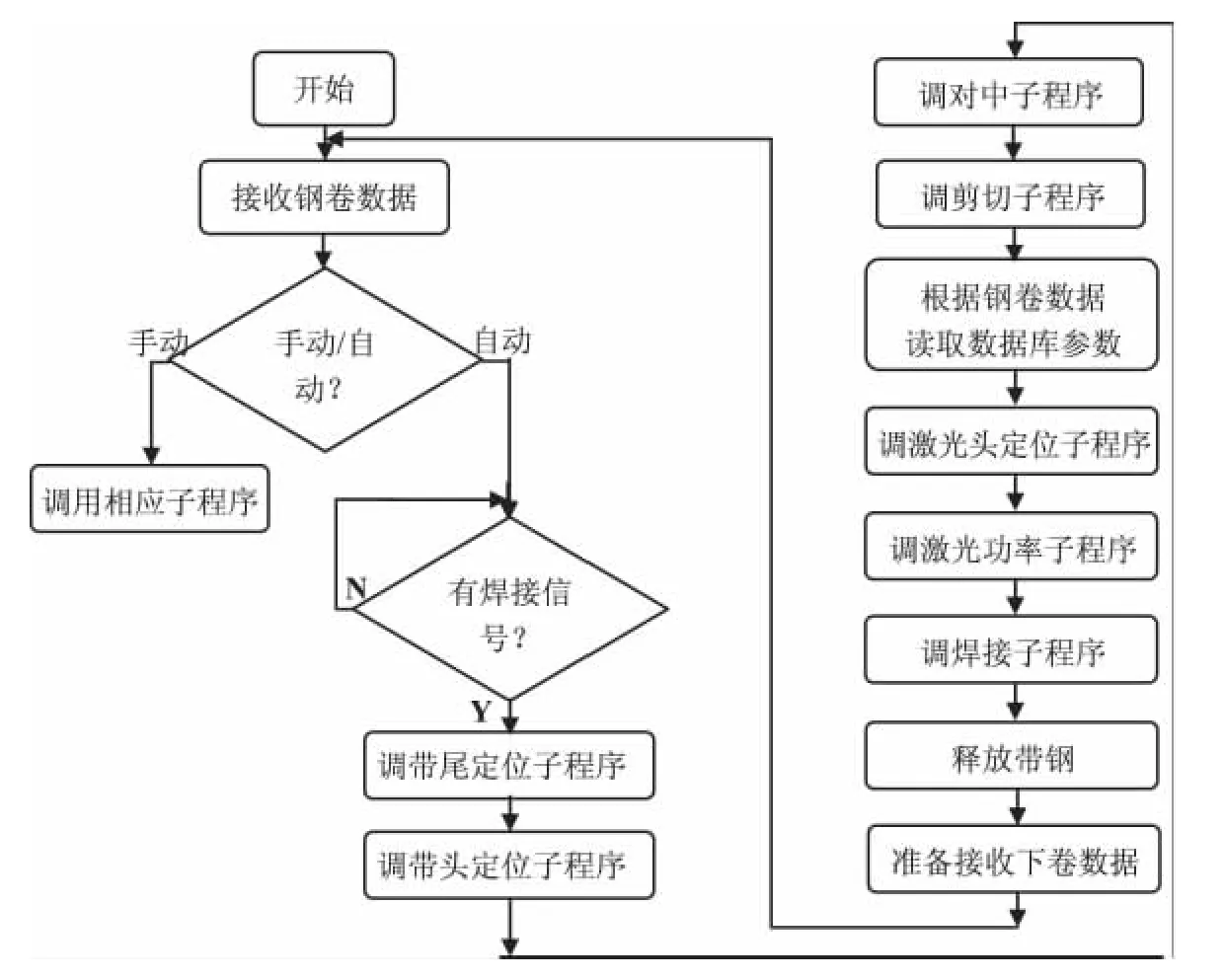

在程序中,采用模块化设计,分布式编程。每个模块含有一些设备和任务的逻辑指令,实现特定功能,OB1 依次调用每个块,完成焊接顺序控制。这种方式易于几个人同时编程,而相互之间没有冲突;便于对程序调试和故障的查找;CPU 可以有效利用。焊接主程序控制流程图如图3 所示。

图3 主程序控制流程图

8.结束语

本文探讨了激光焊接的优势及焊机设备组成,并对其控制系统进行分析设计,扩大焊机设备的焊接材质范围,满足钢铁企业对高强钢和特殊钢的焊接需求。

[1] 章天曦.激光焊机夹钳台控制系统的研究[D].上海交通大学2011

[2] 张核新.激光焊机在酸轧联合机组中的应用[J].数字技术与应用,2010,(1)

[3] 游德勇,高向东.激光焊接技术的研究现状与展望[J].焊接技术,2008,37(4)