智能V锥流量计的研究*

2014-09-28林伟,徐林

林 伟,徐 林

(福州大学,福建省微电子集成电路重点实验室,福州350002)

智能V锥流量计的研究*

林 伟*,徐 林

(福州大学,福建省微电子集成电路重点实验室,福州350002)

智能V锥流量计采用MSP430F4794为CPU,差压、绝压、温度三路信号由各自的传感器感知后,经调理电路转化为电信号,再由MSP430F4794内部的SD16_A模块转化为数字量,由CPU进行处理,按照所建立的蒸汽的温压补偿公式进行补偿并驱动液晶显示流量结果,该流量计的精度可达到0.2级。采用“V”型内锥式节流装置作为智能V锥流量计的测量前端,成功地克服了传统节流装置精度低、压力损耗大等缺陷。

V锥流量计;传感器;MSP430F4794;温压补偿

在长期的使用过程中,孔板、喷嘴和文丘里管等常用节流装置都已实现了标准化,这些标准节流装置结构简单,易于复制,通用性强,价格低廉,因此获得了非常广泛的应用。然而,由于本身结构的缺陷,这些传统节流装置也存在着一些问题,如线性度比较差,量程比较小,重复性和准确性也不高,且容易积污和磨损,节流件使用过程中的压力损失较大,要求的直管段过长,给现场安装带来了很多不便。为了获得更好的测量效果,人们对产生差压的节流装置的优化、改进工作一直没有中断,其中较为成功的有80年代中期提出的V型内锥式流量计。,它克服了传统节流装置的一些缺点,能够较好地调整流动和保持流动稳定,能在更短的直管段条件下,以更宽的量程比对洁净或脏污流体实现更准确更有效的测量。使得测量重复性和精确度得到了进一步提高[1]。

近年来,随着电子技术和计算机技术的不断进步,流量测量仪表也开始向一体化、智能化的方向发展。其中,智能流量计就是一种应用非常广泛的智能流量测量仪表,它通过对来自不同类型流量变送器流量信号的测量,辅以由温度变送器和压力变送器获得的温度、压力等补偿信号,对不同的流体依照不同的算法进行实时的流量补偿,从而实现了流体体积流量或质量流量的测量、累积、显示以及输出。除了这些基本功能外,目前的流量积算仪还具备了记录、通信、打印等附加功能,并有一定的故障诊断和自恢复能力[2-3]。

智能V锥流量计是在“V”型内锥节流装置的基础之上发展起来的。可同时检测温度、差压、绝压信号,可对流量进行实时的温压补偿。在流量的算法中,运用浮点数进行运算,同时这里采用基于牛顿迭代法的快速开方算法进行浮点数的开方运算。

1 V锥流量计工作原理及温压补偿

1.1 智能V锥流量计的工作原理

智能V锥流量计主要由传感器部分和转化部分组成,其中传感器部分包括“V”型节流装置、温度传感器、压力传感器等,转换部分包括采集电路、SD16_A、液晶显示电路等。

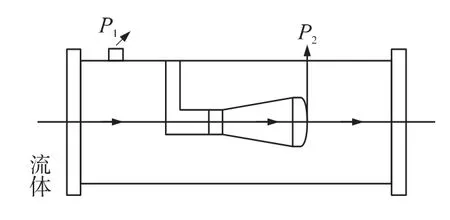

1.1.1 流量的测量

V锥流量计是利用同轴安装在管道中的V型尖圆锥将流体逐渐地节流收缩到管道的内边壁,通过测量此V型内锥体前后的差压来测量流量的。V锥节流装置包括一个在测量管中同轴安装的尖圆锥体和相应的取压口。该测量管是预先精密加工好的,在尖圆锥体的两端产生差压。此差压的高压(正压)是在上游流体收缩前的管壁取压口处测得的静压力p1,而低压力(负压)则是在圆锥体朝向下游端面,在锥中心轴处所开取压孔处的压力p2,如图所示。该圆锥体的顶尖朝向来流,圆锥体与其尾随面之间是一个尖锐的锐角。此交合面的边缘使得流体在进入下游的低压区之前有一个平滑的过渡区,最后使流体流过锥体和管道之间的环形间隙[4-6]。

图1 V锥流量计工作原理图

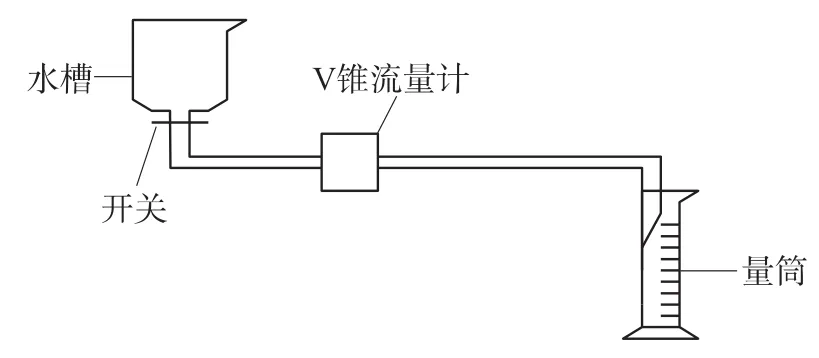

流量的计算是根据伯努利方程推导得到的。其结论是流管中的流量与“V”型节流元件前后的差压的开方成正比,其体积流量计算公式如下:

式中:qm为体积流量值,kg/s;c为流出系数;ε为可膨胀系数;β为等效直径比;d为等效开孔直径;ρ为流体的密度,g/m3;Δp为差压值,ΔP=P1-P2Pa。

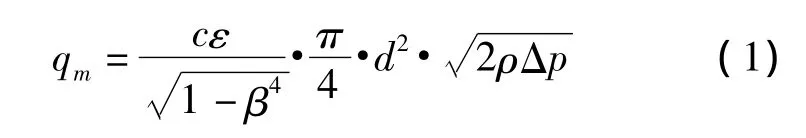

1.1.2 流出系数C

根据ISO4006中对节流式流量计的流出系数的定义为对不可压缩流体流量,实际流量和理论流量的比值(可压缩流体的话,其比值等于流出系数乘以可膨胀系数);对于V锥流量计,因为没有标准的文件可依,所以必须用不可压缩流体进行实测[7]。下面是在实验中标定流出系数所设计的标定装置,如图2所示。

图2 流出系数标定装置

量筒测的是实际体积流量,V锥流量计检测的是理论流量值。对于每一个V锥流量计,在流量公式中所采用的流出系数C是通过流量标定而获得的。C的典型数值范围是0.75~0.85。

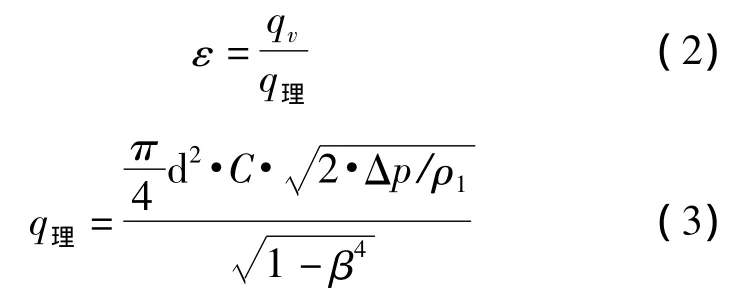

1.1.3 V锥流量计的气体可膨胀系数

如果被测介质是气体或蒸气,则必须使用气体可膨胀性系数ε来修正柏努利方程。这是因为在节流件两端由于压力变化所造成的气体密度ρ的变化并不适用于液体。对于液体来说可膨胀系数ε为1,对于气体、蒸汽来说ε<1。根据ISO4006中定义的气体的可膨胀系数:

其中C就是前面标定的流出系数。

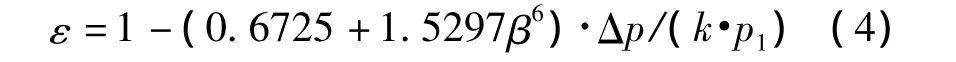

虽然没有现在还没有标准的文件可用,但是由于现有的条件有限,不能用跟流出系数那样的装置去标定可膨胀系数。所以这里我采用的是NEL实验室和McCrometer公司的三位博士在2001年的一次国际流量会议的论文中给出的结论,其基本思想是:根据ISO5167,把C·ε和Δp/(k·p1)看作是线性关系,用气体作介质试验,把C和ε的乘积求出,再去除以流出系数即可得到可膨胀系数。本课题中并没有直接引用他们的拟合公式,而是采用天津大学徐英教授所拟合出来的公式,其拟合公式如下[8]:

式中:β为等效直径比;ΔP为差压值,Pa;k为等熵指数,空气的等熵指数为1;P1为静压值,Pa。

1.2 温压补偿

在工况下测量气体质量流量时,由于易受温度、压力的影响导致其偏离理想的工作状态,最终导致测量结果产生较大偏差。所以,在测量蒸汽质量流量时必须辅以温、压补偿[9]。

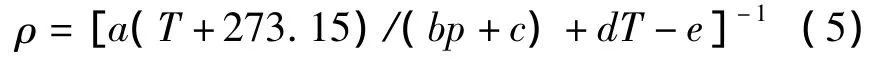

1.2.1 过热蒸汽质量流量的温、压补偿

在智能V锥流量中对于过热蒸汽来说,其补偿有两种方案。一种方案是查表差值法。由于过热蒸汽的密度是压力P和温度T的二元函数,因此其密度表很大,存放这个密度表需要占用很大的存储空间。另外,二元函数的插值也不简单。所以,虽然查表法能够做到很高的补偿精度,却不受人们的喜欢。另一种方案是公式补偿法。

可采用如下密度补偿公式:式中:T为过热蒸汽的温度,℃;p为过热蒸汽的绝压,MPa;a=0.004 71;b=10.197;c=1.033 6; d=1.32×10-5;e=0.0097。

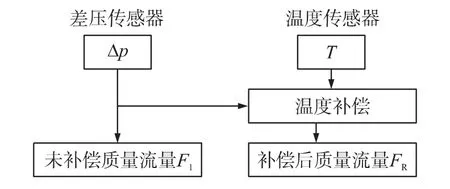

图3 过热蒸汽质量流量的温压补偿

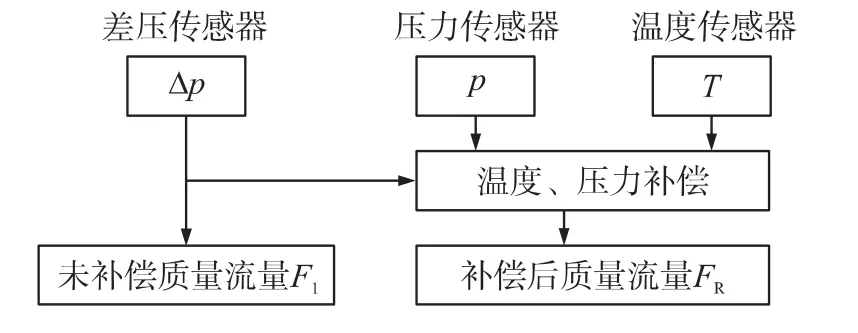

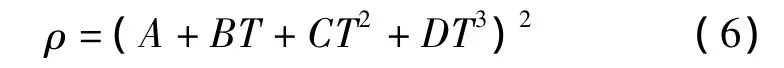

1.2.2 饱和蒸汽质量流量的温压补偿

饱和蒸汽是汽、液两相流共存而保持平衡状态的一种蒸汽。当外界条件改变时,它会从汽态向液态转化,或从液态向汽态转化。对于饱和蒸汽来说,其密度与温度、压力是一一对应的关系,可采用温度补偿密度法,也可以采用压力补偿密度法[10]。

温度补偿可用如下补偿公式:

式中:T为饱和蒸汽的温度,℃;A=1.0448×10-2;B =1.05303×10-3;C=5.04662×10-5;D=5.87525 ×10-8。

图4 饱和蒸汽质量流量的温度补偿

该公式的使用范围为100℃ ~200℃,根据计算,利用补偿公式得到的密度值补偿精度高,与查表法的相对误差小于0.15%。

蒸汽与压力之间的对应关系是非线性的,但是在压力变化的一定范围内,可以线性化,也就是说分段线性拟合。

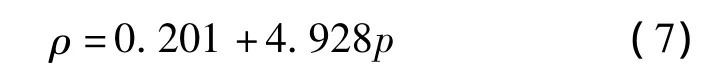

下面给出的是压力在0.38 MPa~2.41 MPa变化范围内的压力密度补偿拟合公式:

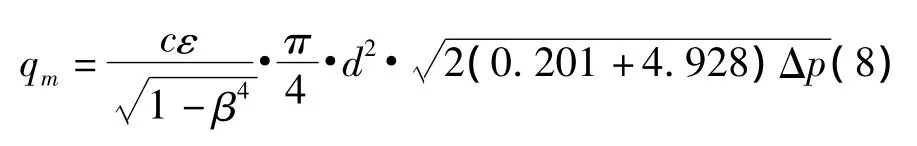

式中:p为饱和蒸汽的绝对压力,MPa。因此可以得到压力自动补偿时流量公式:

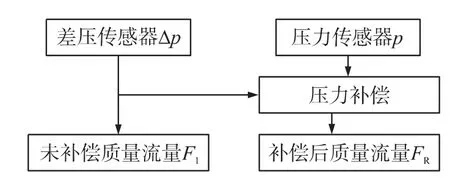

图5 饱和蒸汽质量流量的压力补偿

2 硬件电路的设计与软件设计

2.1 硬件电路

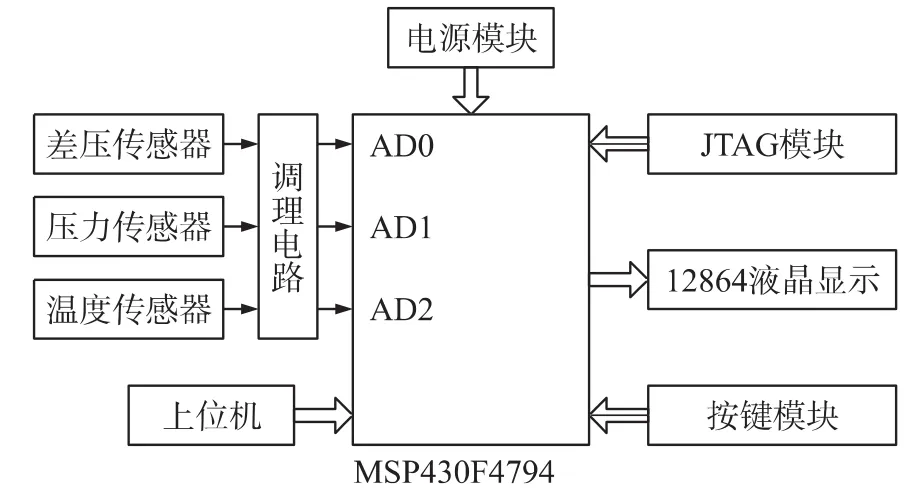

V锥流量计硬件电路的基本结构如图6所示,此系统具有3个传感器,分别对温度、差压、绝压进行检测,再进过调理电路变为电信号,并交由A/D模块进行转换,转换的结果交由CPU按照一定的数学模型进行处理计算。计算的结果通过12864液晶显示出来。本硬件电路的设计是基于易用性、抗干扰和低功耗等方面出发。对于流量计来说,要使其正常工作就必须根据工况注入各种参数,目前大多数流量计都是利用按键进行参数设置的,设置流程比较复杂。在本课题中将流量计的参数分为基本参数和高级参数,基本参数通过按键模块经行设置,而对于高级参数来说则是厂家或者技术人员通过上位机对于对其进行设置。

图6 硬件电路的基本结构

本课题采用MSP430F4794单片机为CPU,该单片机已经广泛应用于仪器仪表行业,具有丰富的片内外围,集成了16 bit的SD16_A模数转换模块、定时器,性价比很高,内部还具有60 kbyte+256BFLASH模块。低电压(1.8 V~3.6 V)、低工作电流(在1 MHz时为0.1μA~400μA)具有5种省电模式[11]。在此系统中用到的A/D模块就是3个片内的SD16_ A模块,对于存储模块用到的是内部的Flash模块。本电路的设计减少的元件的个数,从而可以达到降低功耗的目的。

2.2 软件设计

MSP430F4794的端口设置以及变量数据的初始化[12-13]。软件初始化如下:

(1)时钟以及定时器的初始化

(2)I/O端口的初始化

(3)SD16_A的初始化

(4)内部FLASH的初始化

(5)12864液晶显示的初始化

(6)中断配置

(7)按键模块配置

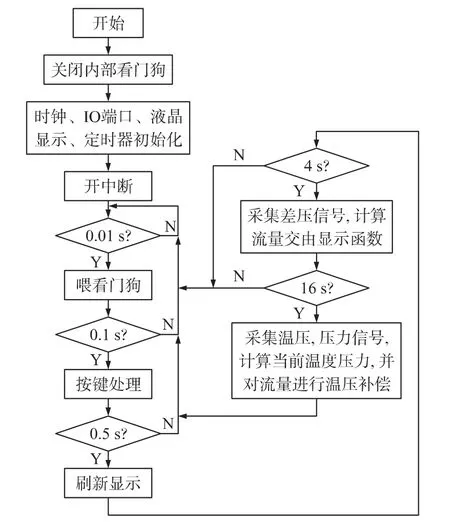

主程序循环:

(1)启动SD16_A,每4 s采集一次差压,每16 s采集一次温度、压力值,并对流量进行实时补偿。

(2)每0.01 s喂一次内部看门狗,防止程序跑飞。

(3)每0.1 s扫描一次按键,每0.5 s刷新一次显示页面。

其流程图如图7所示。

图7 主程序流程图

3 电路板实物图以及实验数据处理

3.1 电路板实物图

本实验所设计的电路板实物图如图8~图10所示。

3.2 实验测量数据

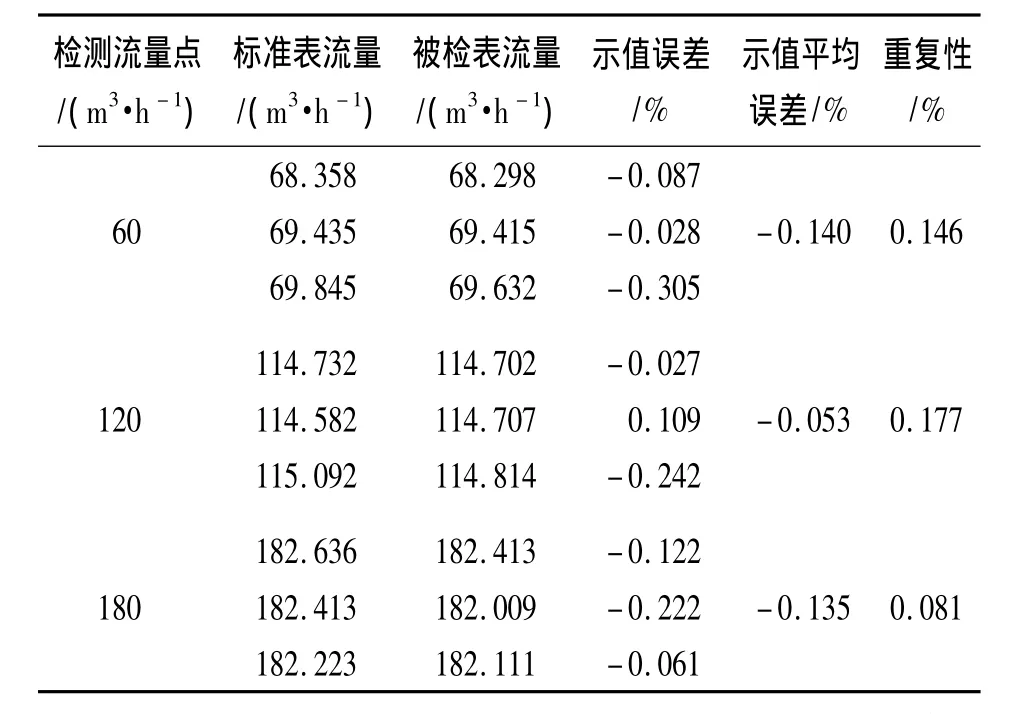

本课题是与福建上润精密仪器有限公司合作的项目,表1是我在上润公式提供的测量仪表利用标准表法所测的数据,测量介质为水。

图9 信号处理部分电路实物图

图8 调理电路部分实物图

图10 显示部分实物图

表1 标准表法检测被检表数据

由表1可知,其重复性为0.177%,示值误差为0.140%,仪表准确度达到0.2级,满足实际测量精度。

4 结束语

基于V形内锥节流式智能流量计是一种功能强大、具有良好发展前景的差压式流量计。与传统的V锥流量计相比,具有长期精度高、稳定性好、受安装条件局限小、耐磨损、测量范围宽、压损小等优点。此V锥流量计除了可以实现差压、温度、压力、流量的测量之外,还可以通过对温度、压力的测量对流量进行温压补偿,这样可以大大提高其测量精度。

[1]刘跃.内锥流量计的探讨[J].自动化仪表,2004,25(3):38-42.

[2]卢胜利.智能仪器设计与实现[M].重庆:重庆大学出版社,2003:1-34.

[3]孙延祚.“V”型内锥式流量计[J].天然气工业,2004,24(3): 105-110.

[4]蔡武昌,孙淮清,纪纲.流量测量方法和仪表的选用[M].北京:化学工业出版社,2001:1-61.

[5]Tokyo Keiso.Measurement of Saturated Steam Flow byV-Cone Flowmeter[R].Tokyo,2005.

[6]He Denghui,Bai Bofeng,Xu Yong et al.A New Model for the VCone Meter in Low Pressure Wet Gas Metering[J].Measurement Science and Technology,2012,23(12):1-9.

[7]徐英,于中伟,张涛,等.V形内锥流量计关键参数对流出系数的影响[J].机械工程学报,2008,44(12):105-111.

[8]徐英,杨会峰,张涛.内锥流量计可膨胀系数实验研究[J].计量学报,2008,29(5):457-460.

[9]张涛,曹光明.采用雷诺数修正法的高精度气体涡街流量计的研究[J].仪表技术与传感器,2003(4):40-43.

[10]陈丽君,王为民,程晓崇.流体密度的常用补偿方法[J].工业计量,2003(6):39-40.

[11]李智奇,白小平,陈晓龙,等.MSP430系列超低功耗单片机原理与系统设计[M].西安:西安电子科技大学出版社,2008:1 -26,156-158.

[12]谢楷,赵建.MSP430系列单片机系统工程设计与实践[M].北京:机械工业出版社,2009:44-165.

[13]林志坚,沈萌红.液晶显示模块在流量计中的实现[J].电子器件,2006,29(2):459-465.

Research of the Intelligent V-Cone Flowermeter*

LINWei*,XU Lin

(Fuzhou University,Fujian Key Laboratory of Microelectronics and Integrated Circuits,Fuzhou 350002,China)

This intelligent V-cone flowmeterwith MSP430F4794 as the core control is designed.Differential pressure signal,press signal and temperature signal are changed to electric signal by their signal conditioning circuits after their sensors.Electric signal becomes digital signal by the internal SD16_A module of MSP430F4794,then liquid crystal display results after the processing of CPU on the basic of Temperature and pressure compensation of steam,accuracy of the flowmeter can reach 0.2%.The design established the IDCB of the throttleing device of V-cone and overcomes the disadivantages of traditional instrument for example the low accuracy,the large loss of pressure.

V-cone flowmeter;sensors;MSP430F4794;temperature and pressure compensate density

10.3969/j.issn.1005-9490.2014.01.005

TH81 文献标识码:A 文章编号:1005-9490(2014)01-0017-05

项目来源:福州大学校基金(022446)

2013-04-11修改日期:2013-05-08

EEACC:7320W

林 伟(1968-),男,博士,副研究员,硕士生导师,主持和参加了12项科研项目,主要有:“平板显示驱动芯片的设计”、“数字调谐芯片的研制”等。先后在国内外专业杂志发表了46篇论文,其中6篇为EI收录;

徐 林(1989-),男,汉族,安徽望江人,福州大学硕士研究生,现从事集成电路、嵌入式方面研究,xulin308@ 126.com。