射孔器枪内压力测试系统研究及试验数据分析*

2014-09-28崔春生张红艳

赵 鼎,祖 静*,崔春生,张红艳

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

射孔器枪内压力测试系统研究及试验数据分析*

赵 鼎1,2,祖 静1,2*,崔春生1,2,张红艳1,2

(1.中北大学电子测试技术国家重点实验室,太原030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原030051)

枪内压力由于测试环境的高温、高压、高冲击和空间狭小,至今没有枪内压力测试仪器成功应用于油田,但枪内压力相对于环空压力对于压力的特性反映更直接。因此,开展枪内压力测试仪器研究很有必要。射孔器枪内环境和被测信号的特殊性对测压仪器壳体防护及内部测试电路等具有严格的要求。用模拟膛压校准系统对测试仪进行了模拟环境实验,验证测试仪的灵敏度和其动态特性。比较248 MPa压力下仪器与标准传感器所测数据可知,仪器获取的动态压力曲线能够准确反映被测环境实际情况。

动态测试;枪内压力;模拟环境试验;测试电路;壳体防护;

射孔器枪外环空压力不能直观反映射孔过程,由于射孔器腔内压力环境空间狭小,压力更大,在爆炸的同时伴有射孔弹弹架破碎飞片的高速冲击,测试环境更加恶劣[1]。枪内压力信号的获取及分析对于获取井下爆燃载荷瞬态特性,动态响应,分析射孔压裂的完井效果,制定合理的施工工艺都有重要的意义。通过对测试仪器进行模拟环境试验并分析了仪器所测数据,从而验证了仪器可靠性及灵敏度。此外,针对目前射孔器枪内压力测试仪器壳体防护做了进一步的工作。

1 井下射孔过程压力信号分析

1.1 射孔弹爆炸特征

枪内一体式复合射孔器是通过导爆索将射孔弹按螺旋状连接起来,目前射孔器装弹密度一般为16弹/m,普遍使用的102射孔器,弹架直径d为62 mm,射孔弹相位相差90°,聚能弹和导爆索使用的炸药,一般为黑索金(RDX)、奥克托金(HMX)或太安(PETN),通过查资料可得:国内生产的炸药传爆速度为7 308 m/s~8 012 m/s[2]。

射孔弹螺旋线连接示意图如图1所示。螺旋线公式如式(1)所示,

由式(1)得知相邻射孔弹间导爆索长度约79 mm,在此设定RDX炸药的传爆速度7 900 m/s,可计算出相邻射孔弹间引爆时间差为:

图2所示为射孔弹剖面示意图,A点为起爆点,B点为炸药燃烧完点,炸药从A点到B点的距离可以近似为40 mm,假设爆轰波的传播速度为7 900 m/s,单发射孔弹爆炸时间约5μs,射孔弹爆炸时射孔器内压力信号频率接近200 kHz。一般采样频率取被测信号频率10倍左右,即要测试并分辨射孔弹爆炸时射孔器内压力快速变化过程,射孔器内部测试系统的采样频率应达到2 MHz。

图1 螺旋线连接示意图

图2 射孔弹剖面示意图

1.2 燃爆过程压力信号模型

假设单发射孔弹的爆炸冲击波为一次半正弦信号,且单次爆轰完毕产生的初始冲击波压力为94 MPa,以井下常用16/米射孔器为例,射孔弹爆炸产生16个半正弦的小脉冲,则射孔压力信号可用以下函数表示:

在式中,0≤x≤160μs,w=2π×105。

压力信号仿真波形图如图3所示。

对其做快速傅里叶变换[3],可以得到其幅频特性如图4所示。

图3 射孔压力信号仿真图

图4 射孔压力信号幅频特性

从图4中得出射孔信号频谱较高,要想完全真实还原出该压力信号,根据奈奎氏斯特定理,采样频率为被测信号最高频率的2倍以上,实际应用中通常取被测信号频率10倍以上。图4中信号频率最高可达1 MHz。

2 枪内压力测试仪器总体设计

2.1 测试系统性能设计

射孔器枪内压力测试系统由传感器、信号调理电路、微处理器、电源管理电路和采样存储电路构成。传感器获取压力信号,经调理电路,然后在CPLD芯片的控制下经AD采集并存储到存储器中。系统框图如图5所示。

图5 信息获取系统总体框图

2.2 模拟信号处理电路

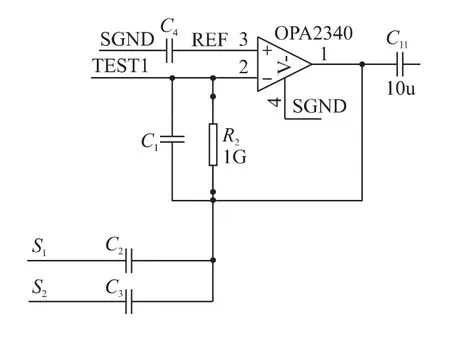

传感器是测试技术的核心[4],仪器选用的压电传感器,压电传感器的输出是电荷信号,必须要将电荷信号转化为可以作为AD转换器输入信号的电压信号,并且模拟信号处理电路的输出电压信号范围要与A/D转换器相匹配,而且传感器的输出信号由于测试环境的影响会存在高频噪声,所以要对传感器转换后的电压信号放大和滤波。因此模拟信号处理电路分为电荷放大电路和低通滤波电路两部分。下面就电荷放大电路进行说明。

该电路如图6所示实现的功能是将压电传感器输出的电荷信号转换为电压信号,设计A/D转换器输入电压信号的满量程输入为1.5 V,AD转换器的1.5 V参考电压由单片机提供。传感器的满量程输出电压必须小于1.5 V,我们取1.4 V。为防止射孔个过程中负压力影响,而A/D转换器的输入必须是正电荷,因此引入了基准电压VREF,抬高电压信号,使输出电压信号一直保持在零点以上。负压的压力值很小,我们取VREF为0.15 V就能满足要求。电容C11的作用是滤掉前置电路产生的直流分量和环境产生的部分噪声,我们在C11的另一端连接了基准电压,这样电荷放大器的输出信号就包含了基准电压分量。基准电压有电源管理芯片LP5996的输出电压分压产生。

图6 电荷放大电路

2.3 CPLD控制模块

CPLD控制模块实现的功能主要是控制AD转换器和铁电存储器协调工作完成数据的采集、实现负延迟。CPLD晶振输入为50 MHz,输入到CLK引脚,经过CPLD数据采集控制单元处理后的时序如下图所示,25个CLK时钟信号为一个采样周期,采样频率为2 MHz,采样周期为0.5μs,在一个采样周期内完成一次压力信号的采集和存储,CPLD经编程产生如图7所示时序。

图7 CPLD信号时序图

2.4 数据采集控制单元

数据采集控制单元产生使AD和铁电存储器协调工作的时序和逻辑信号。在CPLD控制下A/D转换器将模拟输入信号转化为数字量存储到铁电存储器中,存储的同时将数字量输入到CPLD,作为CPLD比较触发控制单元的输入。压力信号达到触发压力之前,压力信号一直在铁电存储其中进行循环存储,当压力信号达到触发压力之后,比较触发控制单元启动负延迟控制单元工作,使电路系统运行一定的时间后停止采集进行低功耗状态。等待射孔过程完成后,用上位机读取测试仪中压力信号。如图8所示。

图8 数据采集过程原理图

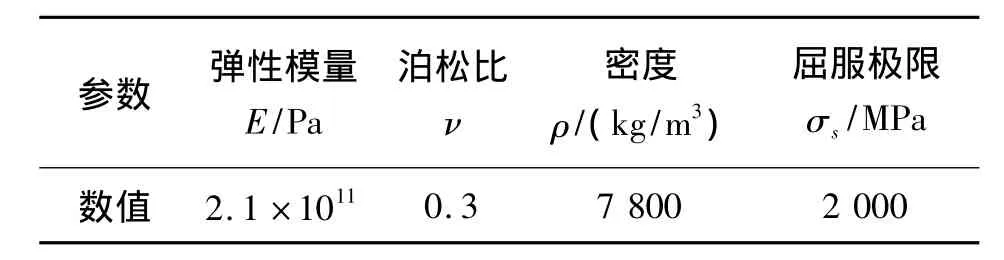

2.5 射孔器内压力测试系统壳体耐压设计

受结构的限制,测压系统的壳体的外径不能大于射孔弹的直径52 mm,这里我们确定壳体的外径b为51 mm。内径尺寸与电路、电源及传感器选型有关,这里我们取内径a为30 mm。设计18Ni马氏体时效钢作为壳体加工材料[5],其相关参数如表1所示。

表1 18Ni力学性能参数表

(1)壳体的最高耐压

高压容器不允许产生过量塑性形变,根据所查资料,在设计时建议弹塑性界面半径的最佳半径[6-7]rb等于,由式(4)可以求得,在上述条件下壳体的弹性极限压力为:

其中a为测试仪器内径,b表示外径,单位均为mm。

即当射孔时所产生的压力在小于755 MPa时,壳体还处于弹性阶段。可以得出:

再由式(6)得出上述条件下壳体所能要求承受的极限压力:

满足1 000 MPa的耐压要求。

(2)反向屈服极限

由式(7)反向塑性变形的最大压力为:

可知在第一次施加力产生塑性变形后,在所允许的耐压范围内如果再次施加压力,壳体不会产生新的塑性变形仍处于安定状态[8]。

2.6 防护结构的设计和改进

分析前期几次防护结构,因为挡板平面与测试系统外壳的接触面很窄,在受高压过程中,产生应力集中,导致挡板和测试系统的外壳均发生比较大的变形。经过理论分析和力学计算,我们改进了测试系统的防护结构,如图9所示。选用硬度较小的铝材,使两者作用过程中不会发生应力集中。同时在结构上,防护结构的外形设计成弧形,在压力作用一开始接触面积就比较大,避免产生应力集中。

图9 测试系统与新防护结构装配图

3 模拟环境试验及数据分析

3.1 测试系统模拟环境试验

测试系统的模拟环境试验采用模拟膛压校准系统如图10所示。火炮膛内测试环境与射孔枪内类似,均要承受高温、高压和高冲击的作用,模拟膛压校准系统给测试仪提供了一个的动态测试环境[9],模拟膛压校准系统主要由4部分组成,分别为模拟膛压发生器,标准的传感器,电荷放大器和数据处理系统。其中模拟膛压发生器是模拟膛压校准系统的主体,它的内部结构如图11所示;标准传感器均匀分布模拟膛压发生器内的相同的受力面上。

图10 模拟膛压校准系统

图11 模拟膛压发生器内部结构图

实验时,在燃烧腔内装入一定量的发射药(火药或炸药),电点火头引爆发射药,在燃烧腔内产生高温和高压,当压力达到一定值时会冲破限压膜片,产生一个瞬时压力脉冲,瞬时压力脉冲进入到模拟膛压发生器内,作用在3个标准压力传感器和枪内压力测试系统上。3个标准传感器将采集到的压力信号经过电荷放大器放大后传输给数据采集系统,数据采集系统将标准传感器的测试数据进行处理后显示在计算机上。枪内压力测试仪获取的压力数据需要等燃烧完全完成后,从模拟膛压发生器内取出,通过计算机上专用上位机软件读取。测试仪所测的数据与标准压力测试系统所测数据进行比较,可以验证传感器的幅值灵敏度。

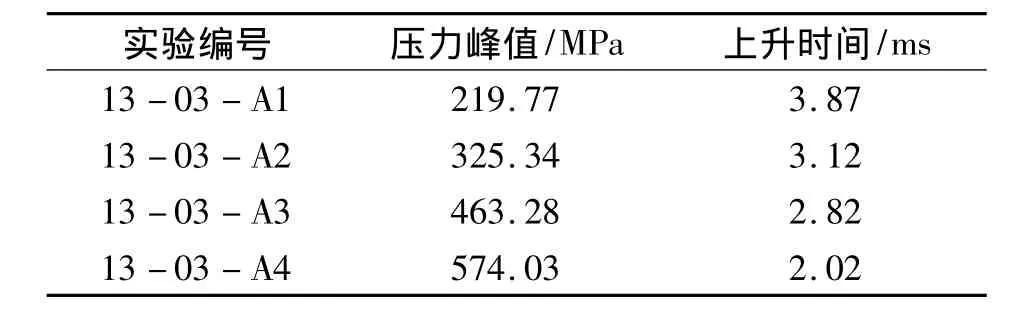

模拟膛压发生器设计的最大可承受压力为800 MPa,通过控制限压膜片的厚度和装药量两种方式可以获得幅值为120 MPa~750 MPa的压力波形。表2为某厚度限压膜片下,随着装药量的不同产生最大压力不断增加时信号的变化。

表2 模拟实验压力波形参数

将模拟膛压发生器产生的压力信号与射孔瞬间压力信号进行对比分析,前者产生的压力信号上升时间为ms级,后者压力信号的上升时间为μs级,压力信号的上升时间不仅是信号时域动态特性的主要指标之一,而且上升时间还可以反映信号中频率域中信号的带宽,上升时间越短,信号的谐波分量就多,信号的带宽就越宽,频谱覆盖范围也就大[10-11]。根据测试系统动力学理论,进行测试仪动态校准的校准装置的激励信号的频谱范围必须充分覆盖被校测试仪的频谱,才能将测试仪的全部模态频率都能进行激发,得到测试仪完整的动态效应[12]。

模拟膛压校准装置的产生的压力信号的频谱不能覆盖测试仪的所测信号的频谱,所以不能用模拟膛压校准系统对测试仪进行动态校准,只是用来验证准静态标定下的幅值灵敏度。

3.2 模拟环境试验数据分析

测试仪在模拟膛压校准系统下测得的标准压力248 MPa的压力实测曲线如图12所示。

图12 压力248 MPa下测试仪的压力实测曲线

为防止数据丢失,测试仪设定基线电压为90 mV。经MATLAB进行处理后得到图13压力曲线,该曲线是减去基线值后得到的,即测试仪的压力曲线的零点是基线电压对应的压力值。分析可知压力曲线的上升时间为2.420 ms,峰值压力为243 MPa。

图13 压力248 MPa下测试仪的压力曲线

峰值之后负压的出现是因为电荷放大电路反馈电阻不能无限大而导致电荷泄漏造成的[13-14]。

图14为标准测试系统测得的248 MPa的压力曲线。压力上升时间为2.491 ms,脉宽约为23 ms。

将测试仪测得数据与在MATLAB基础上经巴特沃斯(Butterworth)低通滤波[15]后的标准压力曲线进行分析可知:压力上升时间相差为0.071 ms;峰值压力相差为5 MPa,峰值误差为2.02%。标准压力曲线与测试仪测得曲线在相同时间轴上显示如图15所示。

图14 248 MPa的标准压力曲线

图15 248 MPa标准压力曲线与测试仪测得曲线对比

4 结论

多组不同压力下在模拟膛压校准系统内获取的压力数据进行分析可知:测试仪获取的压力数据在峰值压力和上升时间上能够准确记录膛内的压力变化,也验证了在准静态标定下测试仪的灵敏度。

[1]刘祖凡.井下动态压力测试技术研究[D].太原:中北大学,2012.

[2]梁纯,孙新波,王海东.导爆索爆速的测定及影响因素分析[J].测井技术,2006,30(1):98-100.

[3]裴东兴.新概念动态测试若干问题研究[D].北京:北京理工大学,2004.

[4]刘亮,马铁华,尤文斌.低功耗冲击波超压测试系统设计[J].电子器件,2013,36(2):239-242.

[5]陈建刚,张建福,卢凤双,等.18Ni马氏体时效钢强化方法概述[J].金属功能材料,2009,16(4):46-49.

[6]Miklowitz J.The Theory of Elastic Waves and Waveguides[M]. Amsterdam:North-Holland Publishing Company,1978.

[7]刘浪.一体化电子测压器的研究[D].太原:中北大学,2010.

[8]侯卫东,葛磊,刘伟,等.油气井射孔安全型增能连枪接头的研制及应用[J].石油仪器,2011,25(4):10-12.

[9]马英卓,祖静,张瑜.低功耗瞬态火炮膛压存储测试仪设计[J].传感技术学报,2013,26(1):128-132.

[10]周璐,贾宝富.信号上升或下降时间对高速电路信号完整性影响的研究[J].现代电子技术,2011,34(6):70-73.

[11]伯格丁(美).信号完整性分析[M].北京:电子工业出版社,2005:37-42.

[12]黄俊钦.测试系统动力学[M].北京:国防工业出版社,1996: 46-48.

[13]谢静.新型电荷放大器设计[D].西安:西安理工大学,2008.

[14]林希清.基于TL084的电荷放大器的研制[D].合肥:安徽大学,2008.

[15]Sanjit K Mitra.数字信号处理——基于计算机的方法[M].4版.北京:电子工业出版社,2012:297-345.

Research on Pressure Measurement System in Perforating Gun and Analysis of Test Data*

ZHAO Ding1,2,ZU Jing1,2*,CUIChunsheng1,2,ZHANGHongyan1,2

(1.National Key Laboratory of Electronic Measurement Technology,North University of China,Taiyuan 030051,China;

2 Education Ministry Key Laboratory of Instrumentation Science and Dynamic Measurement,North University of China,Taiyuan 030051,China)

Due to the high temperature,high pressure,high impact and a small test environment inside the perforating gun,there is no corresponding testequipment used in oil exploration,but relative to the annulus pressure,inside of the perforating gun’s pressure can better reflect the size of the pressure of the perforating,Therefore,the pressure inside the gun measurement instrument is necessary and meaningful.Due to the special internal environment of the perforating gun and themeasured signal,the appearance of shell protection of test instrument and test circuit have strict requrements.The simulation environmental testing is carried out in the simulation chamber pressure calibration system to validate the sensitivity and dynamic characteristics.Compared with themeasured data of standard sensor at 248 MPa pressure,the dynamic pressure curve which the instrument obtained can definitely reflect the actual situation.

dynamicmeasurement;perforating gun pressure;simulation environmental testing;test circuit;shell protection

10.3969/j.issn.1005-9490.2014.01.027

TE135;TP206 文献标识码:A 文章编号:1005-9490(2014)01-0113-06

项目来源:山西省归国留学人员重点科研项目(2008003)

2013-06-21修改日期:2013-07-16

EEACC:7320V

赵 鼎(1987-)男,汉族,山西忻州人,中北大学硕士研究生,主要从事动态测试与智能仪器研究,nuczding@ hotmail.com;

祖 静(1933-),男,汉族,北京人,教授,博士生导师,研究方向为仪器科学与技术,动态测试与智能仪器等,jingzu@publicty.sx.cn。